一種原油脫水新技術的研究與應用

王澤(中石油遼河油田分公司, 遼寧 盤錦 124010)

一種原油脫水新技術的研究與應用

王澤(中石油遼河油田分公司, 遼寧 盤錦 124010)

本文介紹一種新型的原油脫水技術,其具有技術先進、工藝簡約、投資少、占地空間小的優勢,可以大幅度降低就地脫水回用的工程造價。該技術將重力沉降脫水與旋流器脫水結合起來,其中又附帶有偏心梯型管裝置,能夠更快更高效的進行原油預脫水,從而開辟出一條解決困擾油田公司生產及經營難題的新途徑。

脫水技術;旋流器;研究;應用

1 遼河油田目前普遍脫水方式分析

1.1 熱化學沉降脫水技術

熱化學沉降脫水技術的決定因素包括破乳劑的性能、脫水的溫度、沉降的時間。為了保證脫水效果最佳,破乳劑的量比可能會增加,脫水溫度要控制在90℃以上,并且需要沉降時間較長,因此耗能較大。

1.2 電化學脫水技術

電化學脫水技術是將原油乳狀液置于高壓電場中,在高壓電場作用下,削弱水滴界面膜的強度,促進水滴之間的碰撞,使其發生變形、聚結而形成大水滴,然后借重力從油中分離出來。但由于電脫水器耗電量較大,并且設備空間有限,短時間內不能處理大量原油脫水,同時電氣設備安全隱患較高。

2 新型脫水方式的研究與實施

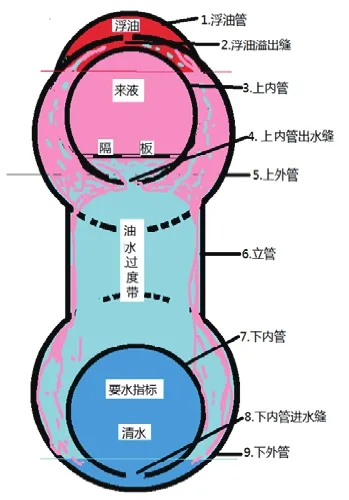

脫水原理及設備結構 (1)脫水機理。采用兩級梯型偏心管+旋流器+復合脫水罐的組合預脫水工藝,利用重力沉降、粗粒化、氣浮的原理進行油水分離。(2)設備原理及結構。①偏心梯型管。采取“管中套管、管中割縫、偏心放置”的結構,如圖1所示。工作原理:混合液從上內管3進入,其中的低密度原油在上部向前流出,高密度水→立管6中→下內管縫8→進入下內管7后向前流出后進水罐。此時因下內縫8處的環空截面積較小,可防止進入下內管中的水帶油。②旋流器。八組小直徑柱形旋流器中存在著碰撞聚結及旋流聚結,足以使乳化液中的小油滴聚并成大液滴,使分散相轉變為連續相,有利于進行沉降除油。③復合脫水罐。利用污水中原本就溶解的天然氣在復合脫水罐中減壓后,急速降壓使液體中的溶解氣析出后產生的氣浮作用,極大地減少了乳化油和積雜密度進而凈水,是提高污水處理效率的技術突破。

3 工藝流程及實施情況

圖1

(1)工藝流程 ①二級串聯梯型管路脫水器。由通徑為325 mm管線焊接而成,分成二級,每級長約8米,立管高約1米,每隔1.5米設置一根,依靠重力進行預脫水。②柱型旋流器組。由8根直徑50mm柱型管并聯組成,由于小管徑旋流較高的轉數產生較大的離心力,有利于發揮破乳劑作用,將乳化液中的小液滴聚并成大液滴,實現快速分離。③復合脫水罐一臺。

(2)實施情況 ①超稠油不加藥脫水效果試驗。通過各級脫水系統,使得最末端復合罐脫出污水含油率在0.5%左右。②超稠油加藥脫水效果試驗。在梯型管與旋流器同時加正相破乳劑時,終端污水含油率最好的情況是1000~1500mg/l左右,但此時總體加藥量已經很高。

與此形成鮮明對比的是:經過加藥模式篩選,只在二級出水管后進旋流器前加反相破乳劑,能夠達到最好的除油效果。

4 實施效果

在現場來液量約3600方/天,含水80%左右情況下,本工藝可以實現脫出污水2000方左右、污水含油率小于500mg/l,積雜小于1000mg/l的指標要求。

5 創新點與關鍵技術

管式脫水工藝創新提出“漏、粘、浮”技術思路及“偏心管束、旋流粗粒化、自身氣浮”工藝組合。形成了即保證脫水裝置小型化,又保證脫水質量穩定性的關鍵技術。

(1)流態理論 根據流態理論,利用偏心管束“管中套管、偏心放置、管中割縫”的特殊結構可防止油水分離過程中產生竄流,降低重力沉降表面負荷,提高沉降效率,使其發揮出重力沉降罐或斜板除油罐的功能。

(2)浮選理論 根據浮選理論,利用氣浮管減壓作用,使污水中的溶解氣析出微氣泡,進一步凈水除油,起到小型浮選機的作用。利用自身溶解的天然氣進行氣浮除油,是污水凈化工藝的技術突破。

6 可行性效益分析及應用

(1)效益分析 此脫水工藝存利除弊地集三種分離方法為一體,較粗粒化分離法簡單,較旋流器分離法易控,較熱化學沉降法高效,具有技術先進、工藝簡單、占地面積小、工程投資少、運行成本低特點,可大幅度降低目前分離設施的工程造價并減少運行成本。

(2)新型預水工藝的適用性 ①處理規模不限,可用管徑或多管并聯方式調節處理量。②安裝場地不限,可根據現場情況因地制宜的進行場地布局。③來液含水不限,含水高、游離水多,則可脫出的水多。④來液溫度不限。⑤油品性質不限。(6)可脫出總水量60%以上的污水,脫出的污水含油小于500mg/L;積雜小于1000mg/L。

[1]張平,鄭潔,白劍鋒.原油脫水技術探討[J].中國石油和化工標準與質量, 2012,(05).

[2]劉立鑫.原油脫水淺析[J].中國石油和化工標準與質量, 2012,(01).

[3]張曉華.原油脫水技術研究進展[J].化工科技,2009,(05).