零氣耗余熱再生干燥器工程應用分析

孫志向(海工英派爾工程有限公司, 山東 青島 266101)

零氣耗余熱再生干燥器工程應用分析

孫志向(海工英派爾工程有限公司, 山東 青島 266101)

以某化工廠區空壓站裝置的詳細設計為依托,從工藝流程、能耗及運行成本等方面對零氣耗和常規型余熱再生干燥技術進行了對比,并對零氣耗余熱再生干燥器可能存在的問題提出應對措施。

空壓站;余熱再生干燥技術;零氣耗

0 引言

余熱再生干燥技術根據凈化壓縮空氣的消耗與否可分為常規型和零氣耗型。零氣耗余熱再生干燥技術同常規干燥技術相比,可以實現凈化壓縮空氣的零消耗,具有更好的節能效益。隨著我國對能源利用效率重視程度的提高,節能減排的力度日益加大,零氣耗余熱再生干燥技術被越來越多的行業所認可。

1 工藝流程描述及特點

余熱再生干燥技術的工藝流程主要包括吸附、加熱再生、冷吹、再次吸附四個過程,通常一組干燥器包含兩個吸附塔,一塔進行吸附的同時,另一塔進行再生。常規型余熱再生干燥器在對吸附劑進行冷吹時,使用的是經干燥之后的凈化壓縮空氣,冷吹之后排放至大氣,這一過程消耗的凈化壓縮空氣約占裝置處理空氣量的3%左右。

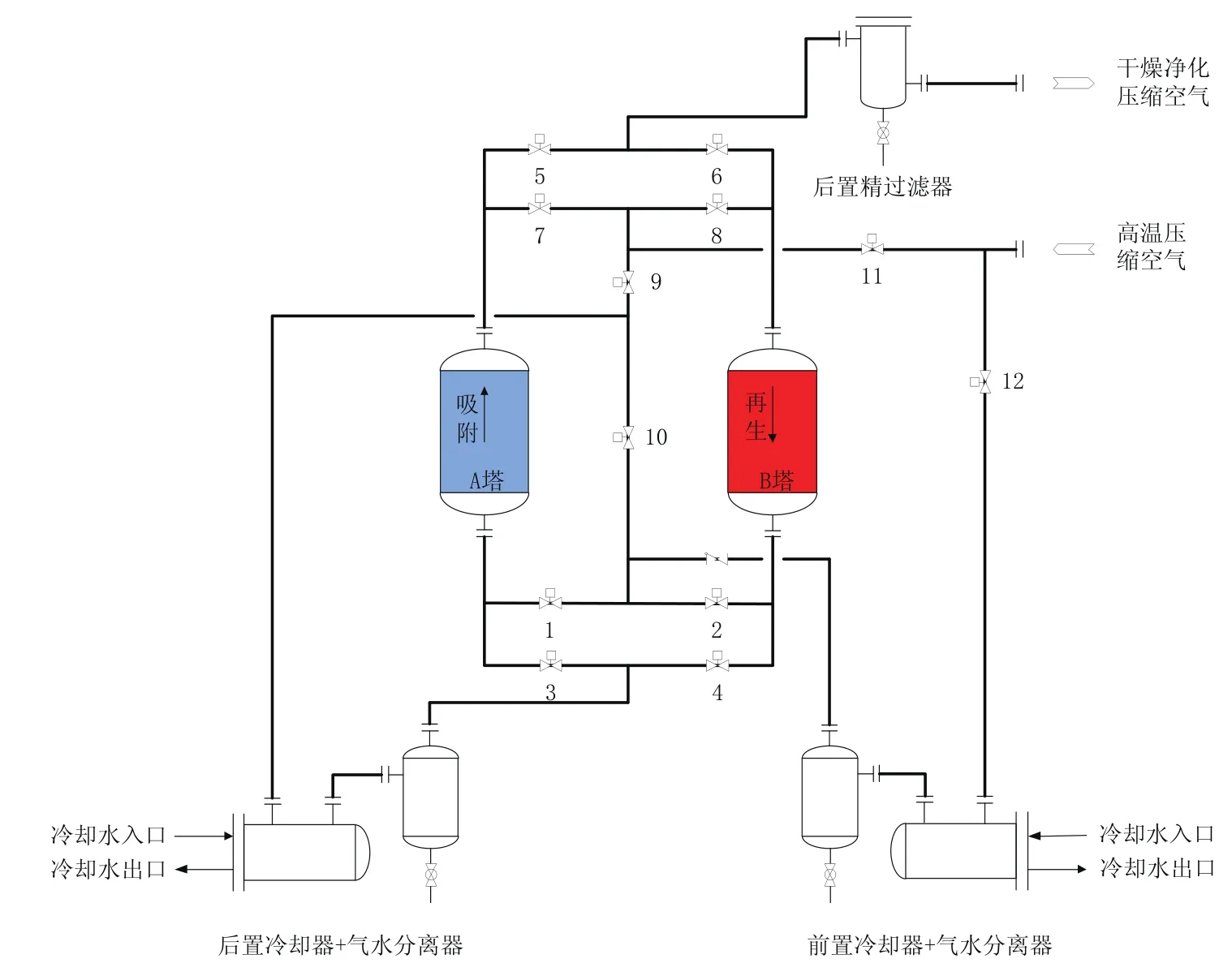

零氣耗余熱再生干燥技術與常規型最大的區別在于吸附劑的冷吹階段,它不再采用凈化壓縮空氣,而是將高溫壓縮空氣冷卻之后直接對吸附劑進行冷吹,冷吹氣從再生塔頂出來以后經二次冷卻,進入另一塔進行干燥,實現了壓縮空氣吸附干燥過程的零耗氣。零氣耗余熱再生干燥裝置主要由兩臺交替使用的吸附器,前、后置冷卻器,前、后置氣水分離器,后置精過濾器,一套切換閥門,一套PLC控制系統組成。工藝流程如圖1所示:

加熱再生階段:壓縮空氣入口→閥11→閥8→B塔加熱再生→閥2→閥10→后置冷卻器+氣水分離器→閥3→A塔吸附→閥5→后置精過濾器→干燥凈化壓縮空氣出口。此階段與常規型余熱再生干燥器相同,從空氣壓縮機來的高溫壓縮空氣首先進入B塔對吸附劑進行加熱再生,然后進入后置冷卻器冷卻至40℃左右,待氣水分離器分離出液態水后進入A塔吸附,干燥的壓縮空氣由后置精過濾器過濾掉細小的粉塵顆粒,經干燥器出口進入凈化風管網。當B塔底部的吸附劑溫度不再升高時,加熱再生階段結束。

冷吹階段:壓縮空氣入口→閥12→前置冷卻器+氣水分離器→閥2→B塔冷吹→閥8→閥9→后置冷卻器+氣水分離器→閥3→A塔吸附→閥5→后置精過濾器→干燥凈化壓縮空氣出口。此階段與常規型余熱再生干燥器不同,它采用冷卻之后的濕飽和壓縮空氣對再生塔進行冷吹,高溫壓縮空氣先進入前置冷卻器(冷卻至40℃左右)及氣水分離器分離液態水,之后進入B塔對吸附劑進行冷吹;冷吹之后的氣體從B塔頂部流出,再進入后置冷卻器及氣水分離器,隨后進入A塔進行吸附,最終經過濾之后由干燥器出口排出進入凈化風管網。當B塔頂部的吸附劑溫度低于50℃時,冷吹階段結束。

圖1 零氣耗余熱再生干燥器工藝流程圖

零氣耗余熱再生干燥技術相比常規型具有以下特點:

(1)再生塔的冷吹采用濕飽和壓縮空氣,冷吹之后的氣體并沒有放空,而是送入吸附塔進行吸附干燥,整個運行過程無需消耗凈化壓縮空氣,在保證出氣露點的前提下達到零耗氣的要求,有效地降低了裝置的能耗。

(2)系統包含兩個冷卻器和兩個分離器,由于采用濕飽和壓縮空氣冷吹工藝,需設置前置冷卻器及氣水分離器。自再生塔頂部出來的冷吹氣溫度升高,需經后置冷卻器再次冷卻才能達到吸附劑干燥吸附的要求,因此冷卻水耗量比常規型有所增加。

(3)整個工藝流程均在操作壓力下進行,避免了由于泄壓和沖壓速度過快而造成對床層的沖擊;同時也減少了閥門的切換次數,延長了閥門的使用壽命。

2 能耗及運行成本分析

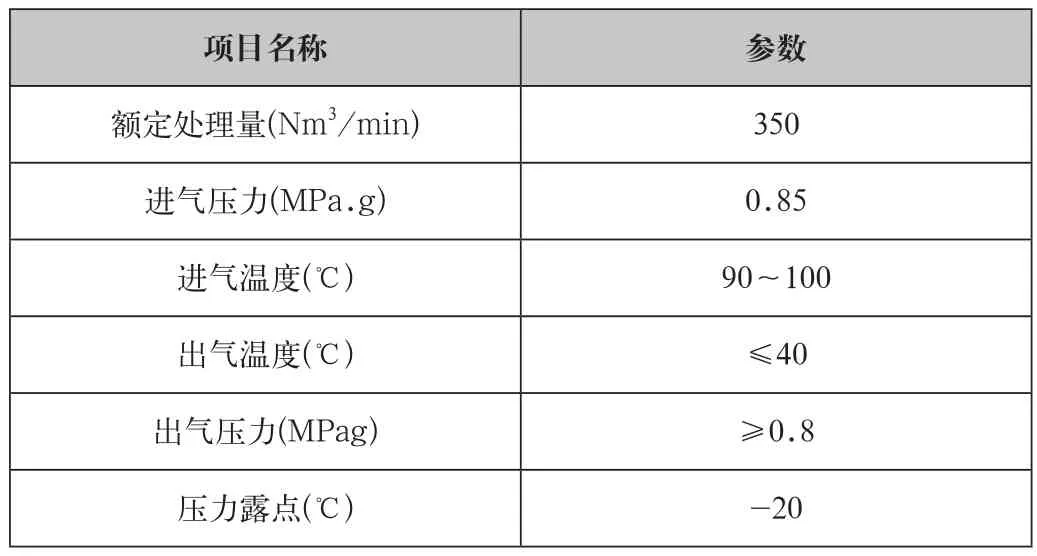

某化工廠區空壓站裝置計劃新建三臺余熱再生干燥器,兩用一備。干燥器的技術參數如下:

表1 余熱再生干燥器技術參數(單臺)

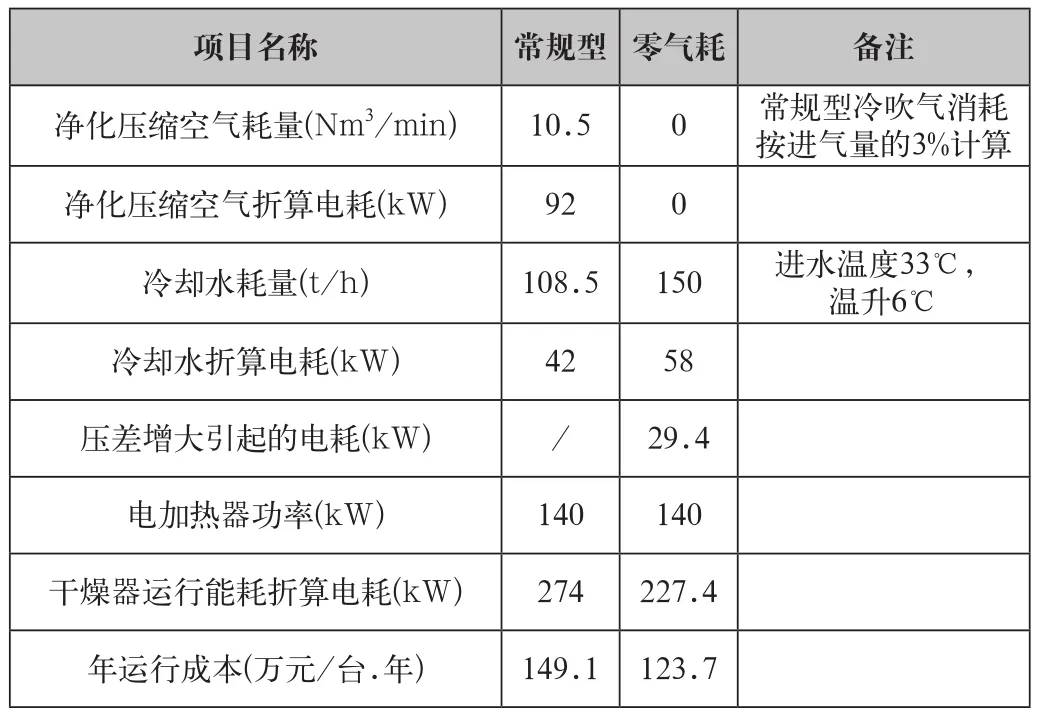

余熱再生干燥器的能耗主要是凈化壓縮空氣和冷卻水的消耗。此外,零氣耗余熱再生干燥器的冷吹階段由于主氣流經雙塔和雙冷卻器,壓差較常規型增加約0.015MPa,由此引起的空壓機電耗的增加也應計入干燥器的能耗。本文針對同規模的常規型和零氣耗兩種干燥器進行了能耗與運行成本的分析,其中能耗均折算成電耗,運行成本以折算的電耗進行計算,當地工業電價為0.68元/(kW.h),空壓站的年運行時數按8000h計算。計算結果如表2所示:

表2 兩種余熱再生干燥器能耗及運行成本分析

由能耗計算可知,常規型余熱再生干燥器的凈化壓縮空氣消耗約占其總能耗的33.6%,而零氣耗余熱再生干燥器運行的整個周期內沒有氣體消耗,其總能耗僅為常規型的83%,單臺干燥器的年運行費用可節省25.4萬元,具有良好的節能效益和經濟效益。因此,本項目選擇零氣耗余熱再生干燥器。

3 可能存在的問題及應對措施

(1)進氣溫度對干燥器運行的影響

干燥器的進氣溫度直接影響吸附劑的再生效果。根據無錫紐曼泰克氣源凈化設備有限公司的實驗數據分析發現:隨著進氣溫度的降低,凈化壓縮空氣的壓力露點逐漸升高,當進氣溫度低于100℃時,壓力露點將達到0℃以上,在冬季比較寒冷的地區,根本無法滿足儀表用氣的需求。本項目地處南方,為亞熱帶海洋性季風氣候,空氣含濕量較大,冬季極端最低氣溫為0.5℃,根據石油化工儀表供氣設計規范(SH/T 3020-2013)要求儀表用氣的壓力露點至少應為-10℃。

在實際運行中,進塔的溫度比空壓機排氣溫度還要低約5~10℃。當空壓機排氣溫度為110℃時,進入干燥器的壓縮空氣溫度僅為100℃左右,此時難以保證吸附劑的再生效果,尤其在冬季,常常出現凈化壓縮空氣結露現象。因此,本項目在進氣端增設輔助電加熱器,通過提高再生氣的溫度來獲取壓力露點更低的凈化壓縮氣體。帶電加熱的余熱再生干燥器具有環境適應強、出氣品質高且穩定等特點,目前已得到較為廣泛的應用。根據運行經驗,進氣溫度每提高10℃,可降低產品氣露點3℃左右,為獲得吸附式干燥器的常規露點即壓力露點-20℃,需在110℃基礎上提升30℃即達到140℃以上。

(2)冷吹氣對干燥器運行的影響

不同于常規型余熱再生干燥器,零氣耗余熱再生干燥器的冷吹氣采用直接經冷卻之后的濕飽和壓縮空氣,冷吹氣溫度≤40℃。由于是飽和濕空氣,冷吹后期可能存在吸附劑帶水的現象,從而導致凈化壓縮空氣露點漂移,同時對干燥劑的使用壽命產生一定影響。

4 結語

(1)凈化壓縮空氣消耗約占常規型余熱再生干燥器運行總能耗的33.6%,是主要的能耗來源。零氣耗余熱再生干燥技術同常規型相比,可以實現凈化壓縮空氣的零消耗,其運行能耗僅為常規型的83%,單臺干燥器的運行成本可節省25.4萬元,具有良好的節能效益和經濟效益。

(2)進氣溫度對干燥劑的再生效果至關重要,隨著壓縮機技術的進步,其排氣溫度逐漸降低,完全依靠壓縮熱進行有熱再生的吸附式干燥器難以滿足儀表用氣的露點要求。結合本項目所在地的氣候環境,建議選擇帶電加熱器的零氣耗余熱再生干燥器,以保證儀表用氣的出氣品質。

[1]呂向東等.零氣損吸附式干燥技術在寧鋼壓縮空氣系統中的應用[J].冶金動力,2015,(01):27-30.

[2]張旸等.余熱干燥技術在空壓儀表風制備中的應用[J].化學工程與裝備,2009,(08):121-122.

[3]壓縮空氣站設計手冊編寫組.壓縮空氣站設計手冊[M].機械工業出版社,1993:298-319.