鉆桿失效分析與質量控制探討

秦長毅,蔣家華,蔣存民,張震寧

(1.中國石油集團石油管工程技術研究院 陜西 西安 710077;2.江蘇曙光集團股份有限公司,曙光雙創團隊 江蘇 泰州 225300)

·綜 述·

鉆桿失效分析與質量控制探討

秦長毅1,蔣家華2,蔣存民2,張震寧2

(1.中國石油集團石油管工程技術研究院 陜西 西安 710077;2.江蘇曙光集團股份有限公司,曙光雙創團隊 江蘇 泰州 225300)

新鉆井技術的應用及嚴苛工況油氣田的勘探開發,促進了高性能鉆桿的研究開發,也使得生產廠及油氣田越來越重視鉆桿的質量性能。然而近年來鉆桿失效案例仍屢見不鮮,這對鉆桿質量控制提出了更高的要求。通過總結分析引起鉆桿失效的主要影響因素,提出質量控制建議,以提升鉆桿的質量可靠性,減少甚至消除鉆桿失效事故。同時,針對高性能鉆桿的更為嚴格的質量控制需求,提出全過程質量控制手段加全尺寸實物性能檢測的質量保證方式。本研究對于進一步提升油氣田用鉆桿的質量安全,以及對油氣勘探開發事業的發展具有重要的經濟及社會意義。

鉆桿;失效分析;高性能鉆桿;嚴苛工況;質量控制

0 引 言

石油專用管材包括油管、套管和鉆桿三類產品,其中鉆桿產品是油氣勘探開發及生產過程中的一種重要工具,是鉆柱組合中的重要組成部分,位于整個鉆柱的上部,占整個鉆柱長度的80%~90%。近年來,隨著石油、天然氣需求的不斷增長,淺層油氣資源的儲量急劇下降。因此,西部油氣田勘探開發力度加大,深井、超深井、高含CO2和H2S的酸性氣田的數量急劇增加。這種工況條件使鉆柱的工作環境變得更加苛刻,導致鉆柱的失效數量增加,而鉆桿也是失效事故的多發點,這將嚴重影響工程進度,造成財產和人員安全的重大損失。因此,開展高性能鉆機及鉆探用管的開發力度,加強鉆桿失效分析及質量控制,控制鉆桿產品質量及可靠性是保障油氣田安全可靠生產的關鍵,也是全面促進高性能鉆桿質量提升的有效手段。

1 鉆桿失效情況分析

鉆桿在井下受力比較復雜,常處于復合載荷作用,而且在鉆進過程中由于鉆桿與井壁發生摩擦碰撞,使得鉆桿成為整個鉆柱最薄弱環節。鉆桿失效,不但會影響工程進度,甚至導致全井報廢,造成嚴重的經濟損失。

鉆桿的失效形式主要有鉆桿螺紋失效和鉆桿本體失效兩大類。鉆桿螺紋失效常見的有內螺紋接頭漲螺紋、內螺紋接頭開裂、螺紋粘結、刺漏等、以及鉆桿本體刺漏、斷裂等。失效原因主要分為腐蝕環境因素、使用因素(不規范的操作、不能科學使用螺紋密封脂、使用過程中保管不當等)、制造因素(質量控制不嚴格)和設計因素(未依據鉆井工藝工況及時調整鉆柱組合)四大類[1-6]。

石油管工程技術研究院王新虎等人[7]開展了材料性能對鉆桿腐蝕疲勞壽命影響的試驗研究,對多種材料進行腐蝕疲勞壽命對比試驗,結果表明成份偏析是腐蝕疲勞壽命減少的主要原因,同時提出通過低倍組織酸蝕檢驗的低成本方法,能夠評判鉆桿材料性能好壞。李方坡等[8]針對某油田Φ139.7 mm鉆桿內螺紋接頭縱向開裂失效原因進行分析,結果表明由于內外旋合螺紋之間發生劇烈的摩擦作用導致內螺紋牙頂形成馬氏體,裂紋從馬氏體內萌生,而且由于材料的橫向沖擊功明顯小于縱向沖擊功,裂紋沿縱向脆性擴展,最終導致鉆桿接頭發生縱向開裂失效,同時指出可通過加強現場操作管理,嚴格控制上扣扭矩,并均勻涂好螺紋脂,并及時更換螺紋參數出現超差的鉆桿,有望避免螺紋旋合面之間發生劇烈摩擦形成馬氏體。同時,生產廠家改善熱加工工藝,提高鉆桿接頭材料的橫向沖擊功,可減少此類失效。鉆桿制造因素是鉆桿失效的另一個主要原因[9-11]。李方坡等[12]總結了鉆柱的主要失效原因,認為其中制造因素引起的鉆柱失效約占失效總數的35%,引起鉆柱失效的主要制造因素包括非金屬夾雜、折皺、表面脫碳、沖擊功偏低、螺紋參數干涉、螺紋牙型加工缺陷、應力減輕槽加工缺陷、臺肩倒角加工缺陷、耐磨帶堆焊不當等,鉆柱制造過程中形成的缺陷通過形成應力集中或降低疲勞裂紋萌生壽命,降低材料的服役抗力,誘發鉆柱的早期失效。文獻[13]采用力學試驗、化學分析、金相、掃描電鏡、能譜分析等手段并結合現場實際情況對刺穿鉆桿進行了失效分析。結果表明,由空氣鉆井改用泥漿鉆井時,由于只改變了鉆井方式和鉆頭, 未改變鉆具組合而導致鉆具與井壁之間的間隙過大, 從而導致鉆桿的疲勞斷裂。

以上文獻分析表明,鉆桿失效主要是由腐蝕環境因素、使用因素、制造因素和設計因素等造成的,但又不單純由某一種因素造成的,往往是多種原因相互作用的結果。因此,在鉆桿制造、使用過程中加強質量控制,減少甚至消除鉆桿失效事故是確保鉆桿在鉆井過程中安全運行的有效措施。

2 加強質量控制確保鉆桿質量

隨著水平井、深井、超深井、大位移井等鉆井技術在油氣勘探開發中的應用,除了API標準鉆桿,大量的非API鉆桿也在油氣田大規模應用,如渤海能克、格蘭特、V&M、海隆集團等重點鉆桿生產廠研究開發了多種高強度、高韌性、高抗扭、防腐蝕、鋁合金、鈦合金、復合材料等高性能的非API鉆桿,在高含硫、酸性氣田、極地條件等復雜油氣田得到了廣泛應用。因此,結合鉆桿失效情況分析,筆者提出進行鉆桿質量控制,是提升其可靠性及質量穩定性的有效手段。

2.1 加強鉆桿產品標準理解及應用

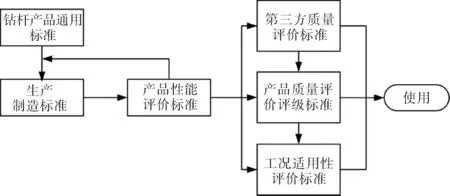

鉆桿的生產和訂貨應嚴格依據API SPEC 5DP《鉆桿規范》標準[14]進行,如圖1所示,即在鉆桿生產和使用過程中應依據該標準進行質量檢測,分析影響產品質量性能穩定性的關鍵因素,確保產品合格率。對于失效試樣,在進行檢測過程中,試樣的取樣位置應嚴格依據標準進行。對于失效破壞嚴重而無法從標準位置取樣的試驗樣品,經檢測后所獲得的試驗數據,應由生產、使用及第三方檢測機構聯合確定檢測結果是否可以作為產品質量合格與否的判據。因此,所有鉆桿的生產、訂貨及質量檢測機構應加強標準的理解與應用,才能獲得有效的質量檢測結果,為生產廠、采購方及第三方開展質量分析及評價,提供準確、有效的數據,從而對整個產品的質量性能進行公正的評判。

圖1 鉆桿標準在生產使用中的應用

2.2 依據工況條件制定補充訂貨技術協議提升鉆桿適用性

API Spec 5DP《鉆桿規范》標準所規定的技術條件是國際上鉆桿生產廠家的平均水平。許多鉆桿失效分析案例也充分表明,在實際使用過程中由于各種復雜工況條件的共同作用,導致鉆桿的使用環境非常惡劣。由此可見,API標準規定的技術指標不能完全滿足工況條件要求。

因此,在進行鉆桿失效分析過程中要充分考慮鉆桿實際使用的工況條件。服役環境情況決定鉆桿質量性能的評價要求,如具有腐蝕環境的井況需要選用耐蝕材料而且應根據具體腐蝕程度的不同,選用不同級別的耐蝕材料;根據工況所確定的載荷與溫度條件,選擇高強、高韌、高扭矩及低溫性能鉆桿。以上情況說明生產、訂貨方應在理解通用質量評價標準的基礎上,制定更加嚴格的、具有工況適用性的補充訂貨技術條件。文獻[15,16]指出,塔里木油田在API標準基礎上,依據塔里木油田工況條件,增加了鉆桿訂貨技術條件,實行加厚過渡帶質量控制,嚴格控制加厚過渡帶的成型質量和有害元素含量,提高加厚過渡帶內錐面成型質量和管體縱向沖擊功要求,增加接頭的橫向沖擊功和低溫沖擊功要求等影響鉆桿刺漏發生的主要性能指標,同時提高鉆桿幾何尺寸要求等技術條件,通過增加的補充訂貨技術條件,嚴格控制并提升鉆桿產品質量,有效減少了鉆桿失效事故。

2.3 加強鉆桿現場規范操作及使用管理

現場操作也是引起鉆桿失效的一項主要因素。符合標準要求的鉆桿,如果使用不當,依然會發生失效問題,造成經濟損失。因此,需要制定嚴格的現場操作規范,加大現場操作監管力度。要求現場使用人員嚴格依據標準及規范操作,如鉆桿螺紋接頭在現場上扣過程中清洗螺紋表面,科學的選擇螺紋密封脂,現場使用扭矩儀,控制扭矩達到標準規定要求,嚴格依據操作規范要求控制上扣過程中鉆桿的夾持位置等。只有嚴格的控制鉆桿質量并配合現場的精心操作,才能達到質量控制的最終目的,減少鉆桿的失效事故。

同時,制定嚴格的現場管理規范,加強日常維護,做好防腐處理,減少化學腐蝕及氧腐蝕對鉆桿質量的影響。鉆桿使用前,鉆具管理部門給每一支鉆桿建立一份電子檔案。該檔案信息包括鉆桿標號、生產廠家、規格、化學成分、力學性能、探傷記錄、螺紋參數、幾何尺寸、外觀質量、服役時間、鉆桿等級等。鉆桿使用后,加強質量檢測,在易發生失效的薄弱部位加強探傷檢測,對于存在裂紋及超標缺陷的鉆桿必須強制報廢,避免造成更嚴重的質量事故。

加強鉆桿現場規范操作及使用管理,避免由于現場操作造成的失效事故,而且加強現場管理有利于鉆桿使用者掌握鉆桿的動態信息,根據每一支鉆桿的實際情況科學選用,防止存在安全隱患鉆桿流入使用。

2.4 加強無損檢測技術的應用

無損檢測技術在不損壞被檢測對象的前提下,利用材料內部結構異常或者缺陷存在所引起的對熱、聲、光、電、磁等反應的變化來探測材料等內部和表面缺陷。通過檢測結果判斷和評價缺陷的類型、性質、數量、形狀、位置、尺寸、分布及其變化,從而判斷結構的不完整性及缺陷等情況。

無損檢測技術在鉆桿的質量控制及失效分析過程中被廣泛應用,如采用超聲波測厚方法判斷鉆桿內腐蝕狀況,采用超聲波當量比對方法檢測試件是否存在超標缺陷,以及采用超聲波、漏磁、低頻導波檢測等手段檢測管體內外部損傷情況等。對于結構復雜的螺紋檢測,除了常規的表面檢測、錐度檢測、橢圓度及緊密距檢測以外,結合渦流探傷檢測原理,檢測鉆桿螺紋根部是否存在缺陷,通過三維坐標儀檢測螺紋鉆桿缺陷大小。除標準規定的內容外,應進一步加強無損檢測技術在鉆桿質量控制中的應用,在相應的補充訂貨技術條件中增加包括鉆桿螺紋、加厚過渡帶、鉆桿管體等部位的無損檢測內容,同時提高鉆桿無損檢測要求。通過加強無損檢測技術在鉆桿質量檢測中的應用,確保鉆桿質量,達到預防并有效降低鉆桿失效事故的作用。

3 嚴苛工況用非API高性能鉆桿質量控制流程

隨著復雜油氣井的開發及高性能非API鉆桿,如V150、VM-165DP、HL150M等高強度鉆桿,SS105、C105SS、VM-105DP SS、HL105SS等抗硫鉆桿,VM-135DP LT、G-105等低溫用鉆桿,HLST26、HLST36等高抗扭鉆桿,Al-Cu-Mg-Si-Fe III等鋁合金鉆桿、Ti6al-4V等鈦合金鉆桿,及碳纖維復合材料鉆桿的應用,對鉆桿質量控制提出了更高的要求。因此,制定嚴格的非API鉆桿質量控制流程,確保高性能鉆桿的適用性,為嚴苛工況油氣田的勘探開發提供技術支撐。主要需注意以下方面問題:

首先,生產廠依據非API鉆桿生產的技術標準對產品性能進行檢測,確定產品本身是否滿足質量要求。

其次,在鉆桿產品使用前,委托第三方檢測機構對鉆桿進行全面檢測,可以避免生產廠漏檢或檢測不確定度等因素引起的質量問題。進一步開展適用性評價,依據使用工況及補充訂貨技術條件,進行鉆桿產品性能評價,確定產品的適用范圍。

通過油氣田使用過程中發現的質量問題、年度監督抽查發現的質量問題,對質量不合格產品進行失效分析,提出質量改進建議,進一步提升高性能鉆桿的質量可靠性。通過實現出廠檢驗,結合使用前第三方檢驗,適用性評價,質量監督抽查相結合的質量控制流程,如圖2所示,能夠有效提升鉆桿的質量可靠性。

此外,對于非API鉆桿,還應加大全尺寸適用性工況模擬試驗的試驗力度。除了常規性能外,檢驗其抗粘扣性能、旋轉彎曲疲勞性能和極限載荷性能。對于腐蝕性工況環境用鉆桿,開展全尺寸耐蝕性能檢測。通過全尺寸實物性能檢測試驗。通過全尺寸實物性能評價試驗充分模擬非API鉆桿在使用過程中所經歷的載荷工況,更加真實的反應鉆桿在使用過程中的整體性能。

圖2 高性能鉆桿質量控制流程

4 結 論

鉆桿的質量控制貫穿于其產品的研究、設計、開發、使用全過程。通過質量控制可節約成本,有效減少失效事故,能夠對促進鉆桿產品質量提升起關鍵作用。本文通過分析研究獲得如下主要結論:

1)通過對引起鉆桿失效的主要因素—腐蝕環境因素、使用因素、制造因素和設計因素等進行文獻分析,提出加強質量控制、減少甚至消除鉆桿失效事故是確保鉆桿在鉆井過程中安全運行的有效措施。

2)結合失效原因分析,提出加強鉆桿產品標準理解及應用、加強鉆桿現場規范操作及使用管理等方式、加強無損檢測技術的應用等方式對鉆桿進行質量控制,可確保鉆桿性能滿足使用要求,并保證在特定工況條件下不發生失效事故。

3)針對非API高性能鉆桿制定包括出廠檢驗,使用前第三方檢驗,適用性評價,質量監督抽查相結合的質量控制手段,同時加大全尺寸適用性工況模擬試驗的試驗力度,確保鉆桿質量性能滿足要求,保證嚴苛工況油氣田勘探開發安全。

[1] 趙 鵬,于 杰. 石油鉆桿加厚過渡區失效分析[J]. 鋼管,2009, 38(3):17-22.

[2] 管朝暉, 楊 斌. 工程用鉆桿螺紋斷裂失效研究[J]. 機械設計與制造,2009(12):152-154.

[3] 高長福,范 斌,張慶昌,等. 鉆桿失效分析與可靠性探討[J]. 石油工業技術監督,2007, 10:47-51.

[4] 李齊富, 陳長青. 鉆桿旋轉臺肩螺紋連接結構粘結失效影響因素分析[J]. 石油礦場機械,2013,42(11):23-26.

[5] 鄒阿七, 王明杰, 羅 勇, 等. BA6S 井鉆桿失效機理[J].斷塊油氣田.2014,21(2):245-248.

[6] 趙大偉, 趙國仙, 趙映輝, 等.Φ88.9 mm×9.35 mm G105鉆桿內螺紋接頭脹扣失效分析[J]. 石油礦場機械. 2009, 38(6):56-60.

[7] 王新虎, 鄺獻任, 呂拴錄, 等. 材料性能對鉆桿腐蝕疲勞壽命影響的試驗研究[J]. 石油學報.2009,30(2):312-316.

[8] 李方坡, 黃 偉, 路彩虹, 等.Φ139.7mm鉆桿內螺紋接頭縱向開裂失效分析[J]. 石油礦場機械, 2009,38(11):49-53.

[9] 余世杰, 袁鵬斌, 馬金山, 等. 鉆桿焊縫刺漏原因分析[J]. 理化檢驗(物理分冊),2008, 48(10):693-696.

[10] 陳祥禧.石油鉆桿摩擦焊焊縫缺陷分析[J]. 石油機械,1993,21(10):16-21.

[11] 龔丹梅,余世杰,袁鵬斌,等. V150 高強度鉆桿斷裂失效分析[J]. 金屬熱處理. 2015, 40(10):205-210.

[12] 李方坡等. 鉆柱失效原因中的制造因素分析. 鉆采工藝, 2013, 36(6) :86-88.

[13] 劉 輝,付春艷,周詠琳,等. 鉆桿的失效分析[J]. 中國測試技術, 2008, 34(4):119-121.

[14] 美國石油學會. 鉆桿規范(第一版)[S]. 美國石油學會. 2009.8.

[15] 盧 強, 馮少波, 賈華明, 等. 塔里木油田鉆桿技術的探索與實踐[J]. 鉆采工藝, 2008,31(1):87-89.

[16] 周 杰, 盧 強, 呂拴錄, 等. 塔里木油田用鉆桿失效原因分析及預防措施[J]. 鋼管, 2010, 39(4): 48-52.

Discussion on Drill Pipe Failure Analysis and Quality Control

QIN Changyi1, JIANG Jiahua2, JIANG Cunmin2, ZHANG Zhenning2

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China;2.JiangsuShuguangGroupCO.Ltd,Taizhou,Jiangsu225300,China)

The new drilling technology and exploration and development of harsh working conditions of oil and gas field promoted the research and development of high-performance drill pipe, which also enabled the factory and oil and gas field to pay more attention for quality performance of drill pipe. Drill pipe failure accidents occurred repeatedly in recent years, which put forward higher requirements on quality control of drill pipe. In this paper, based on the analysis of the main factors caused failure accidents of drill pipe, the quality control measures were proposed to ensure the quality reliability and eliminate failure accidents, at the same time, the whole process of quality control measures and the full-scale test requirements were proposed for high-performance drill pipe. The research results will be helpful to further enhance the quality safety of drill pipe and of great economic and social significance in the development and exploration of oil and gas field.

drill pipe; failure analysis; high-performance drill pipe; hash working condition; quality control

秦長毅,男,1962年生,教授級高工,目前主要從事質量技術監督和檢測管理工作。E-mail:qincy@cnpc.com.cn

TE921

A

2096-0077(2017)02-0001-04

10.19459/j.cnki.61-1500/te.2017.02.001

2016-11-16 編輯:馬小芳)