基于STM32+CPLD全數字同步伺服驅動器的設計與實現

王蘇洲, 舒志兵, 李 照

(南京工業大學 電氣工程與控制科學學院,江蘇 南京 211816)

基于STM32+CPLD全數字同步伺服驅動器的設計與實現

王蘇洲, 舒志兵, 李 照

(南京工業大學 電氣工程與控制科學學院,江蘇 南京 211816)

以通用的高性能伺服驅動器為研究對象,選用STM32+CPLD作為控制芯片,采用轉子磁場定向及空間矢量脈寬調制技術,詳細介紹了伺服驅動器的硬、軟件設計,提出了一款全數字、高性能的永磁同步伺服驅動器的設計方案。其中,針對伺服系統的速度控制器設計了一種PDFF算法,并對PDFF算法進行了測試驗證。最后,搭建測試平臺,對伺服驅動器進行性能測試。通過與日本安川Σ-7伺服驅動器測試結果進行對比,驗證該伺服驅動器設計的可行性與有效性。

伺服驅動器;STM32;復雜可編程邏輯器件;矢量控制

0 引 言

伴隨著計算機控制、電力電子、傳感器、電機控制等技術的進步,伺服驅動技術也得到了迅猛發展。伺服驅動器在經歷了模擬式、模數混合式的發展后,如今已進入全數字化的發展時期。全數字伺服彌補了模擬式伺服分散性大、零漂、低穩定性等缺點,發揮了數字控制在控制精度上的優勢和控制方法的靈活性,使伺服驅動器不僅結構簡單,而且性能更加可靠。交流永磁同步電機因其結構簡單、運行可靠等優點,其矢量控制系統能夠實現高精度、高動態性能、大范圍的速度和位置控制,越來越受到人們的關注[1]。

本文設計了一款高性能的永磁同步伺服驅動器,傳統上,在伺服驅動技術中,大多采用計算能力較強的DSP作為控制核心[2],但DSP的市場價格相對較高。本文采用STM32F103Z作為主控制芯片,以CPLD作為輔助控制芯片,簡化了伺服驅動器的軟、硬件設計,減小了控制系統的體積[3-5],在一定程度上降低成本,因其具有較高的代碼效率,能夠高效地控制伺服電機,所以在國內伺服市場競爭中占得一定優勢。

1 伺服驅動器控制原理

1. 1 矢量控制基本思路

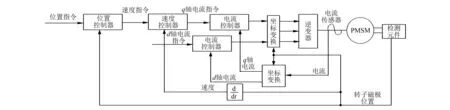

本文設計的交流伺服系統是典型的三環控制結構,即電流環、速度環和位置環[6-8]。電流環通過改造內環控制的對象,系統的快速性得到了很大提高,并對抑制電流環內的干擾十分有效。速度環可以增強整個系統的抗負載擾動能力。高精度的位置環可實現位置和角度的低誤差跟蹤控制。所以,要設計出高性能的交流伺服系統,對各環的具體情況必須采取合理的控制策略。通常,永磁同步電機三閉環矢量控制系統的結構如圖1所示。

圖1 三閉環矢量控制系統結構圖

永磁同步電機伺服系統采用矢量控制時,dq坐標系下永磁同步電機的狀態方程和轉矩公式如下:

(1)

(2)

式中: P——微分算子;p——電機極對數;ψf——轉子的磁鏈。

在式(2)中,ψf雖然受到永磁體溫度、磁路飽和等因素的影響,但所受影響很小,ψf基本保持不變。因此,電機電磁轉矩控制的本質就是控制定子電流在dq坐標系下的分量iq。永磁同步電機的控制通常采用id=0控制策略。這種控制方式的優點就是減小銅耗,達到電機的最大效率。電磁轉矩正比于定子電流,在dq坐標系下,只要精確地控制iq,就能準確地控制電磁轉矩。

1. 2 電流控制器設計

在永磁同步電機伺服系統中電流控制的結構一般情況下是固定的,電流環以逆變器和電機的電樞回路為控制對象。伺服驅動系統的機械慣性比電機繞組回路的電磁慣性大很多,即電流響應比轉速響應快很多,所以旋轉電動勢對電流控制環的影響可以被忽略,將旋轉電動勢耦合項看作擾動項,電機就可以看作一階慣性環節。對于一階慣性環節,引入PI調節器可以將其校正成為典型的I型環節,因此電流控制器采用PI調節器。

1. 3 速度控制器設計

在永磁同步伺服系統中,速度控制器大多采用傳統的PI控制算法,但傳統的PI控制算法難以同時兼顧系統的響應速度和超調。在此,本文再提出一種PDFF控制算法,可以有效地控制超調,使得速度階躍響應更加平穩。

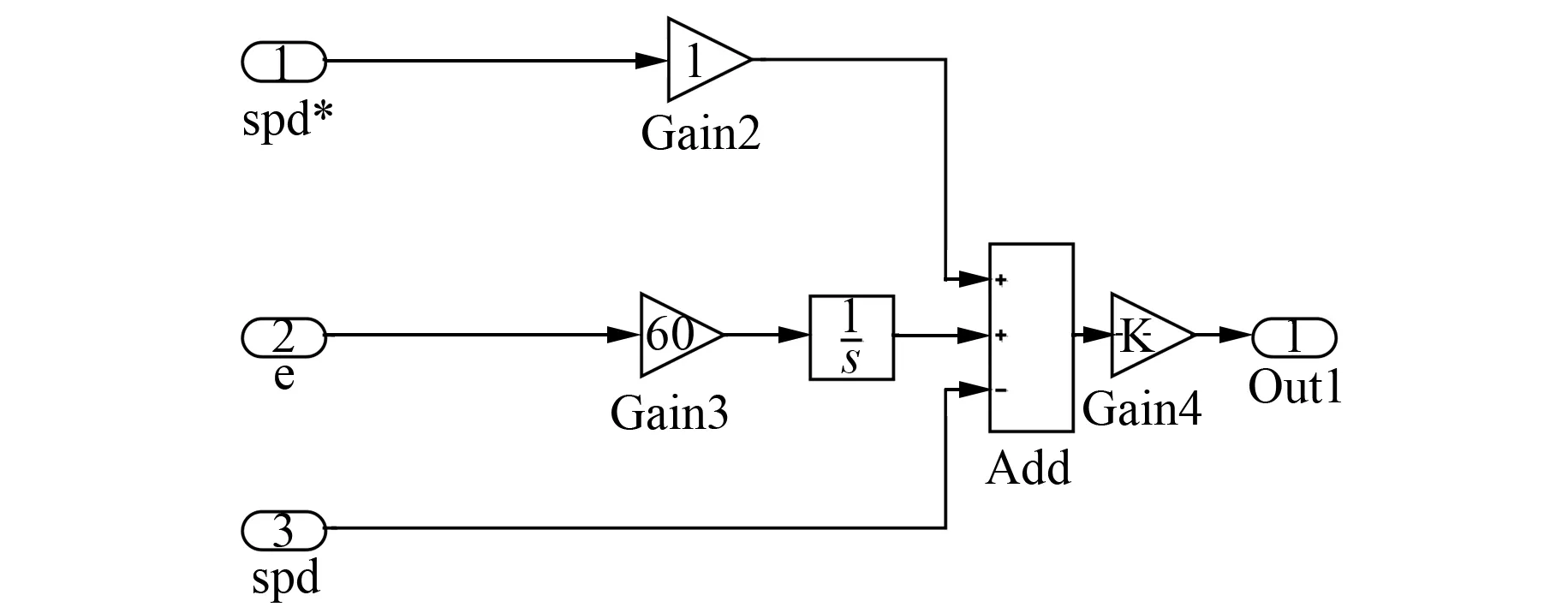

帶前饋增益的偽微分反饋,其本質是對傳統PI的改進型算法。PDFF控制算法的數學公式如下:

(3)

式中:Ki——積分增益;Kp——比例增益;Kfr——前饋增益。

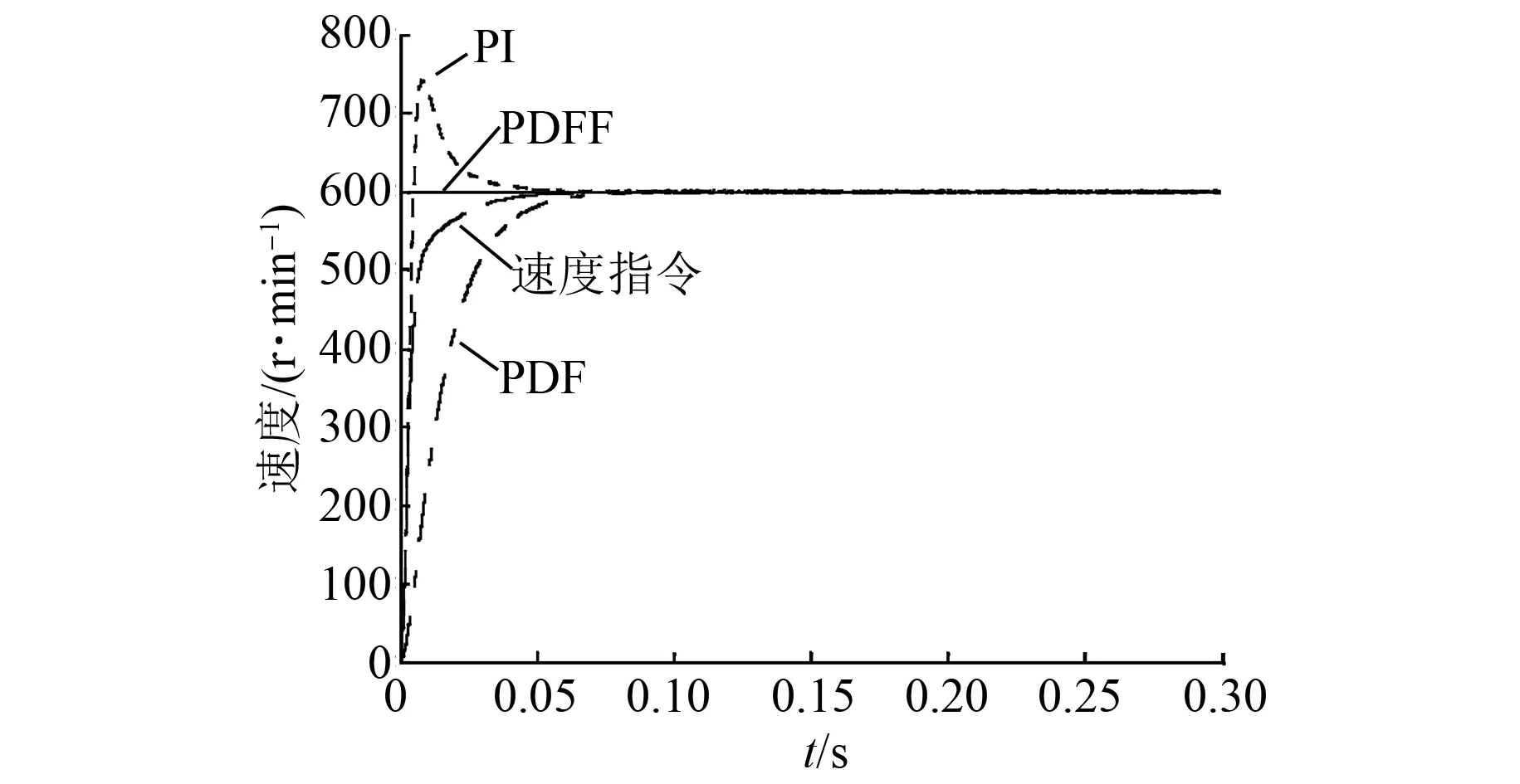

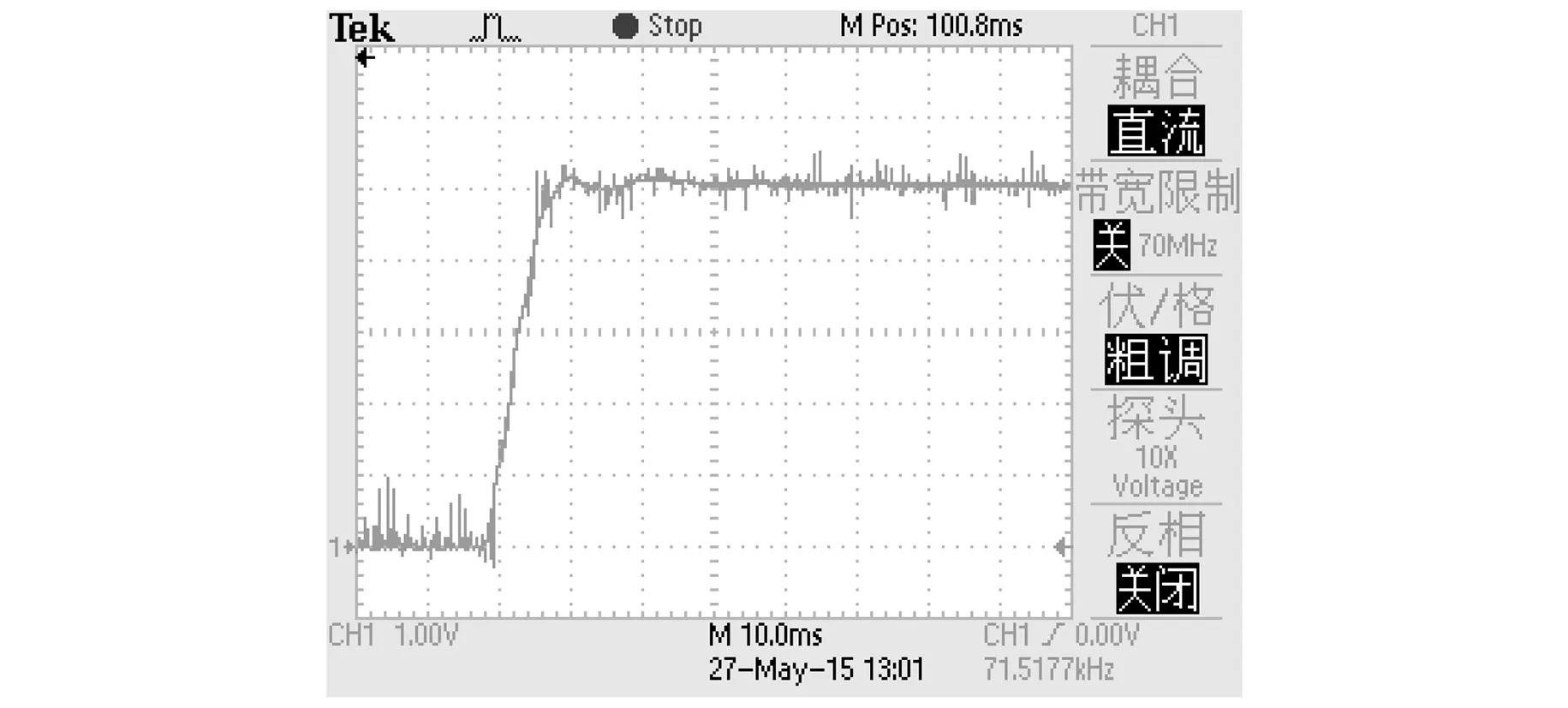

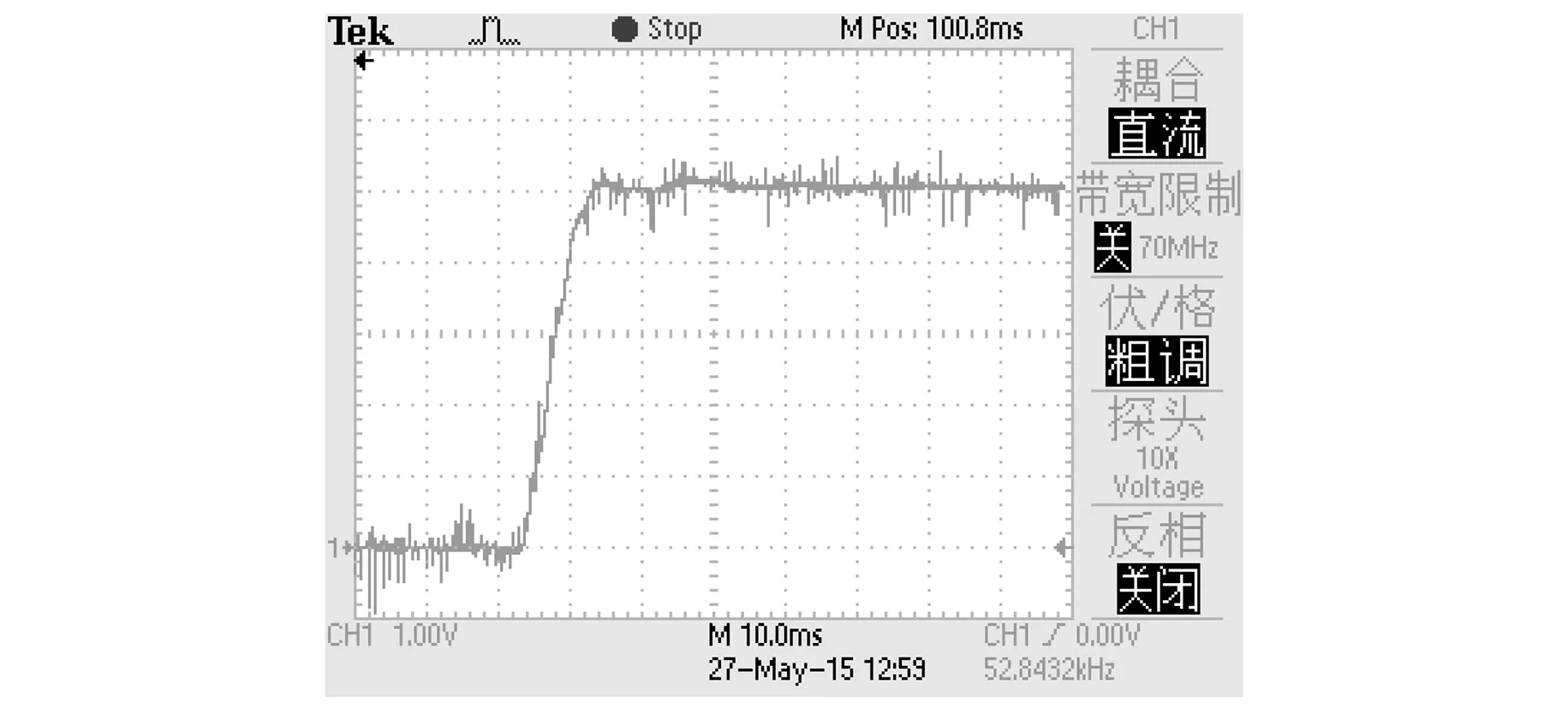

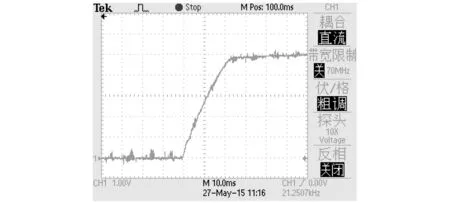

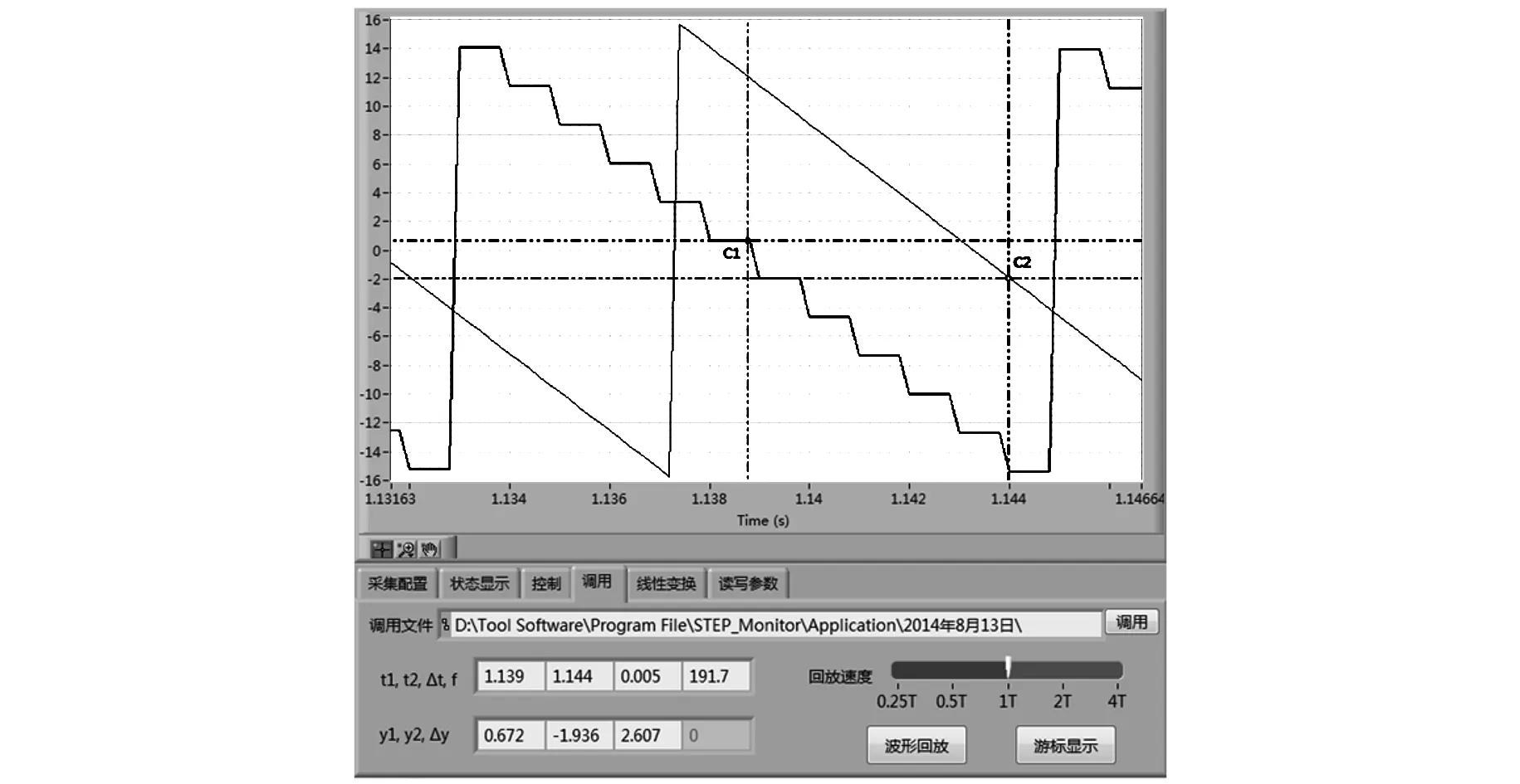

由式(3)可知,當Kfr=1時,該算法就變成了典型的PI控制算法,此時系統的響應較快,但是DC剛度較差,超調較大;當Kfr=0時,該算法就變成了另一種PI改進型算法,即PDF控制算法,PDF算法具有良好的DC剛度,超調較小,但是系統響應較慢;當0 圖2 PDFF算法模型 圖3為PDFF算法仿真結果。從圖3可以看出,當Kfr=1時,為典型的PI控制算法,此時系統的速度階躍響應時間短,動態性能好,但是超調較大;當Kfr=0時,為PDF控制算法,此時系統的速度階躍響應較為緩慢,調整時間較長,動態性能相對于PI算法較差,但是速度階躍響應曲線很平滑,沒有產生超調;當為PDFF控制算法時,本文取Kfr=0.65,由圖3可見,速度階躍響應曲線介于PI和PDF之間,此時,系統既有較好的動態性能,又有平滑的響應過程,沒有超調。PDFF算法同時兼顧了動態性能和超調,使伺服系統達到“快、準、穩”的控制要求。 圖3 PDFF算法仿真 1. 4 位置控制器設計 位置控制器采用速度前饋控制。比例增益增大可以減小位置滯后量,但是如果比例增益過度增大就會導致系統發生位置超差,即發生過沖,而采用速度前饋控制可以在不增加位置環增益的前提下,較大地減少跟蹤誤差,同時速度前饋控制可以縮短定位時間。位置環前饋濾波時間常數可以提高位置控制響應,過大則會造成系統不穩定,產生振蕩。 伺服驅動器的硬件設計主要包括功率板和控制板兩塊。功率板主要包括智能功率模塊(Intelligent Power Module,IPM)及其接口電路、開關電源電路、電流檢測電路等;控制板主要包括控制芯片、編碼器接口電路、CAN總線通信電路、空間矢量脈寬調制(Space Vector Pulse Width Modulation,SVPWM)信號處理電路等。本文IPM采用三菱公司的PS21869,控制芯片采用高性能的32位STM32,并用CPLD作為輔助控制芯片。伺服驅動器的硬件結構圖如圖4所示。 圖4 伺服驅動器硬件結構圖 2. 1 功率板 IPM是一種集成度很高的開關功率器件,作為智能功率器件,IPM是把功率器件和控制、驅動、保護電路一體化的功率模塊,現已被廣泛應用于伺服驅動器的設計中。在此,本設計選擇了三菱公司的PS21869。該IPM采用第五代低功耗IGBT,集成了優化后的柵極驅動和保護電路,額定輸入為600 V/50 A,最高可以承受600 V電壓,50 A電流,最大開關頻率為20 kHz。 伺服驅動器的功率電路通常采用交-直-交的結構。電壓型逆變電路外接AC 220 V電源。在整流橋與輸入電源端子之間加入了電源濾波器,其主要作用是濾除高于交流電頻率的那部分電流,起到抗干擾的目的。經過浪涌吸收電路出來的交流電進入整流橋,實現AC到DC的轉化。直流電經過軟起動電路,供給IPM,作為IPM電源輸入。軟起動電路中,在發生斷電的瞬間,繼電器電感會產生一個較大的逆電勢,與電源疊加后會對控制部分造成較大沖擊。為了避免該沖擊,選擇在繼電器側并聯一個二極管。 定子電流檢測采用光電隔離放大器芯片HCPL7840。該芯片的工作原理如下:通過外接一個采樣電阻,將電流信號轉化為電壓信號,該輸出差分電壓和定子電流成正比,所以只要得到輸出電壓,就能得到定子電流。采樣電阻的感值較小,有助于提高采樣電路的快速性和靈敏性。 2. 2 控制板 本文采用STM32F103Z作為主控制芯片,以CPLD作為輔助控制芯片,簡化了伺服驅動器的軟硬件設計,減小了控制系統的體積,在一定程度上降低了成本。 采用增量式編碼器,分辨率為2 500線。編碼器接口用于檢測編碼器產生的表征電機轉子位置的脈沖,其提供了A、B、Z和U、V、W 6相一共12路的差分脈沖信號,用來反饋電機轉子的角位移和轉速信息。通過A、B脈沖的相位關系可以確定電機的旋轉方向,通過標志脈沖Z可以確定電機的旋轉圈數,通過計算采樣周期內編碼器的脈沖增量可以計算得到電機轉速。在控制板上,通過芯片26LS31將這12路信號轉換成單端輸入脈沖。 SVPWM信號通過光耦輸出,經過6通道的施密特反相器整形后得到PUP、PUN、PVP、PVN、PWP、PWN,將這6路信號送入IPM的控制輸入端。IPM的故障信號經過光耦PC817隔離之后,給到控制板。IPM的內部驅動電路需要+15 V的電源,該電源由開關電源電路提供。 CAN總線現在已經被廣泛應用于工業領域。在伺服驅動器上,CAN總線技術也日漸成熟。STM21F103Z內部集成了增強型的CAN總線通信接口,該接口符合CAN2.0B標準,且內核具有完整的CAN通信協議,易于開發。 3. 1 主程序 系統的主程序主要用于完成初始化和主循環。初始化包括系統初始化、轉子位置初始化,以及控制參數初始化。主程序的流程圖如圖5所示。 圖5 主程序流程圖 3. 2 中斷服務程序 圖6 主中斷服務程序流程圖 當進入主中斷服務程序(見圖6)后,定時器開始工作,首先對定子電流進行采樣,并讀取轉子的初始位置信息,進而判斷伺服驅動器控制方式的設定。如果為位置控制方式,則接收上位系統的位置指令,并計算實際位置與指令位置的偏差,將偏差給到位置控制器,由位置控制器進行計算,得到速度指令,從而進入速度環,進行速度控制;若控制方式不是位置控制方式,則檢測是否為速度控制方式。在速度控制方式下,將速度指令和實際測量計算得到的速度進行比較,并通過速度控制器進行調節,產生電流指令,最后進入電流環;經過坐標變換和電流控制器計算,得到輸出電流。 在介紹了軟、硬件設計,并對控制算法進行了改進后,對本文設計的伺服驅動器進行性能測試,采用對拖的方式,對電流、速度及位置三個環進行性能測試,并與性能較好的日本安川Σ-7伺服驅動器測試結果進行對比,驗證本文設計的伺服器性能是否達到指標。該測試平臺主要由待測伺服驅動器、華大電機、安川伺服驅動器、安川電機、信號發生器、示波器及計算機組成。其中,華大電機和安川電機通過聯軸器相連接,待測驅動器接華大電機,安川驅動器接安川電機。 4. 1 電流環響應測試 對于整個伺服系統而言,要保證系統的響應特性和控制精度,必須首先保證內環電流環的響應特性和控制精度。對于電流環的測試,主要是測試電流的階躍響應,重點看電流的響應時間與電流超調兩個指標。本文的設計目標是使電機電流環的響應時間小于5 ms,電流超調量小于5%。 待測驅動器接線完成后上電,首先將安川驅動器設定為內部轉矩限制并使能,安川電機的轉軸是鎖死的,由于通過聯軸器連接,華大電機的轉軸同樣被鎖住。設定待測驅動器的控制方式為轉矩控制方式,即P0004設為2。測試所用的指令信號由模擬量提供,通過12(Vin)和13(AGND)兩個腳外接一個電位計實現,模擬量的大小為0~+10 V,0 V對應空載,10 V對應額定轉矩。模擬量大小與電機轉矩呈線性關系,在本測試中,電位計的電位給定10 V。通過按鈕按下,電機的定子電流就會發生突變,以此來實現階躍響應的效果。使用電流鉗測量電機U、V、W的任意一相的電流,通過示波器即可得到電流環的響應曲線。 同理,安川驅動器電流環響應測試的具體步驟同上。經測量,兩款驅動器的電流環響應如圖7、圖8所示。 圖7 待測驅動器電流階躍響應 圖8 安川驅動器電流階躍響應 從圖7可以看出,示波器的橫坐標每格為1 ms,待測驅動器的電流環響應時間約為3 ms,顯然已經達到了5 ms的設計要求,電流響應沒有明顯的超調,也滿足了超調量小于5%的設計要求。圖8為安川Σ-7驅動器的電流環響應曲線,電流環的響應時間約為2.5 ms,同樣沒有明顯超調。從電流環來看,本文設計的伺服驅動器和安川伺服驅動器相比,在電流響應時間上稍慢一些,但達到了設計要求。 4. 2 速度環響應測試 速度環主要是為了保證整個伺服系統在工作過程中速度的穩定性,對于速度環響應的測試,主要是測量速度的響應時間與速度超調量兩個指標。本文的設計目標是速度響應時間小于20 ms,速度超調量小于5%。 接線完成后上電,設定待測驅動器的參數為速度控制方式,即P0004設為1,安川驅動器不使能。使用模擬量信號作為待測驅動器的速度指令輸入,大小為0~10 V,10 V對應電機的額定轉速,本測試所用華大電機的額定轉速為2 500 r/min。將電位計的幅值給定位5 V,按下按鈕,利用示波器捕捉電機的階躍響應過程。 同理,安川驅動器的速度環響應測試過程與上述測試過程一致。 測量得到兩款伺服驅動器的速度環響應如圖9、圖10所示。 圖9 待測驅動器速度階躍響應 圖10 安川驅動器速度階躍響應 圖9中,示波器橫坐標為時間,每格為10 ms,縱坐標表示電機轉速,從0到1 250 r/min,一共5格,每格代表250 r/min。待測驅動器的速度環響應時間約為10 ms,達到了本文的設計目標;從圖9可以得到在響應過程中的最大轉速為1 300 r/min,通過計算可以得到速度的超調量: (4) 通過計算可以發現超調量小于5%,也滿足了本文的設計目標。 同理,通過圖10可以得到安川伺服驅動器的速度環響應時間也約為10 ms,超調量約為4%。通過測試驗證了,本文設計的伺服驅動器的速度環響應與安川伺服驅動器的速度環響應比較接近。 在圖9中,本文的伺服驅動器的速度環依然采用的是傳統的PI控制算法,前文設計了一種PDFF控制算法,在此,將會對設計的PDFF控制算法進行測試,驗證該算法的合理性與可行性。 設定待測驅動器的速度環PDFF控制系數,本文給定前饋增益Kfr=0.65,即設定參數P018為65,此時的速度環控制器由傳統PI控制器變成了PDFF控制器。具體的測試過程同前文所述。 從圖11可看出,使用了PDFF算法的速度環響應時間約為20 ms,沒有發現明顯的超調,說明PDFF算法設計的速度控制器依然滿足本文對于速度環的設計要求,相比于PI算法,PDFF算法的超調量明顯減小,但是響應時間卻延長了。 圖11 PDFF速度階躍響應 再將圖11與圖3對比可以發現,仿真和試驗得到的PDFF算法均沒有明顯超調,但響應時間均比PI算法有所延長。試驗測量的結果與仿真得到的結果一致,就驗證了該PDFF算法的設計是合理的、可行的。 4. 3 位置精度測試 伺服系統的一個基本要求就是“準”,要求定位精確。本文的設計要求是位置誤差小于0.15%,在此,對本文設計的伺服驅動器進行定位精度測試。 接線完成后,CN1插頭需要接入位置指令脈沖PLUS+和PLUS-,以及位置指令方向SIGN+和SIGN-,模擬量引腳Vin和AGND不需要接。利用測試軟件給驅動器發送指令,規劃路徑,得到結果如圖12所示。 圖12 位置跟隨性測試 圖12為位置跟隨曲線。圖12中,橫坐標為時間,縱坐標為脈沖增量。通過對比橫坐標可以發現,實際位置曲線較位置指令曲線約有5 ms的延時;通過縱坐標可以看出,定位誤差約有2.607個脈沖增量。本測試使用的編碼器為增量式編碼器,分辨率為2 500線,電機每轉一圈會產生10 000個脈沖,按照本文的設計要求,位置誤差小于0.15%,則10 000個脈沖最大誤差為15個脈沖增量,誤差為2.607,顯然達到了本文的設計要求。 以STM32芯片為控制核心,設計了伺服驅動器的軟、硬件,完成了一款高性能交流同步伺服驅動器的設計。最后通過與日本安川Σ-7伺服驅動器測試結果進行對比,驗證該伺服驅動器設計的可行性與有效性。 [1] 李壯云.液壓元件與系統[M].北京: 機械工業出版社,2005. [2] 孫祖勇.基于DSP的全數字交流永磁伺服系統的研究[D].南京: 南京航空航天大學,2008. [3] 杜方.交流永磁同步電機變結構控制器設計與研究[D].武漢: 華中科技大學,2013. [4] 姚曉先.伺服系統設計[M].北京: 機械工業出版社,2013. [5] 肖永清.談工業控制電氣伺服驅動技術及其發展[J].機床電器,2012,39(5): 4-9. [6] 張涌松.基于DSP的永磁同步電機控制系統研究[D].南京: 南京工業大學,2010. [7] KAZANTSEV V P, DADENKOV D A. Position-servo drives with finite control[J]. Russian Electrical Engineering, 2015, 86(6): 344-349. [8] 杜方.交流永磁同步電機變結構控制器設計與研究[D].武漢: 華中科技大學,2013. Design and Implementation of Digital Synchronous Servo Driver Based on STM32 and CPLD WANGSuzhou,SHUZhibing,LIZhao (College of Electrical Engineering and Control Science, Nanjing Tech University, Nanjing 211816, China) Used general high performance servo drive as the research object, select STM32 and CPLD as controlling core and used FOC and SVPWM technology. The hardware and software design of the servo drive was introduced, a design scheme of full digital and high performance servo driver was proposed. For servo system speed controller was designed and a PDFF algorithm, and tests had been carried out to verify the PDFF algorithm. Finally, the testing platform was built, tested the performance of servo driver and verified if the requirements were met. With Japan yaskawa Σ-7 servo driver, comparing the test results verified the feasibility and effectiveness of the servo driver design. servo driver; STM32; complex programmable logic device (CPLD); vector control 王蘇洲(1990—),男,碩士研究生,研究方向為交流伺服系統、數控系統、運動控制、機電一體化系統等。 TM 301.2 A 1673-6540(2017)04- 0074- 06 2016 -07 -11

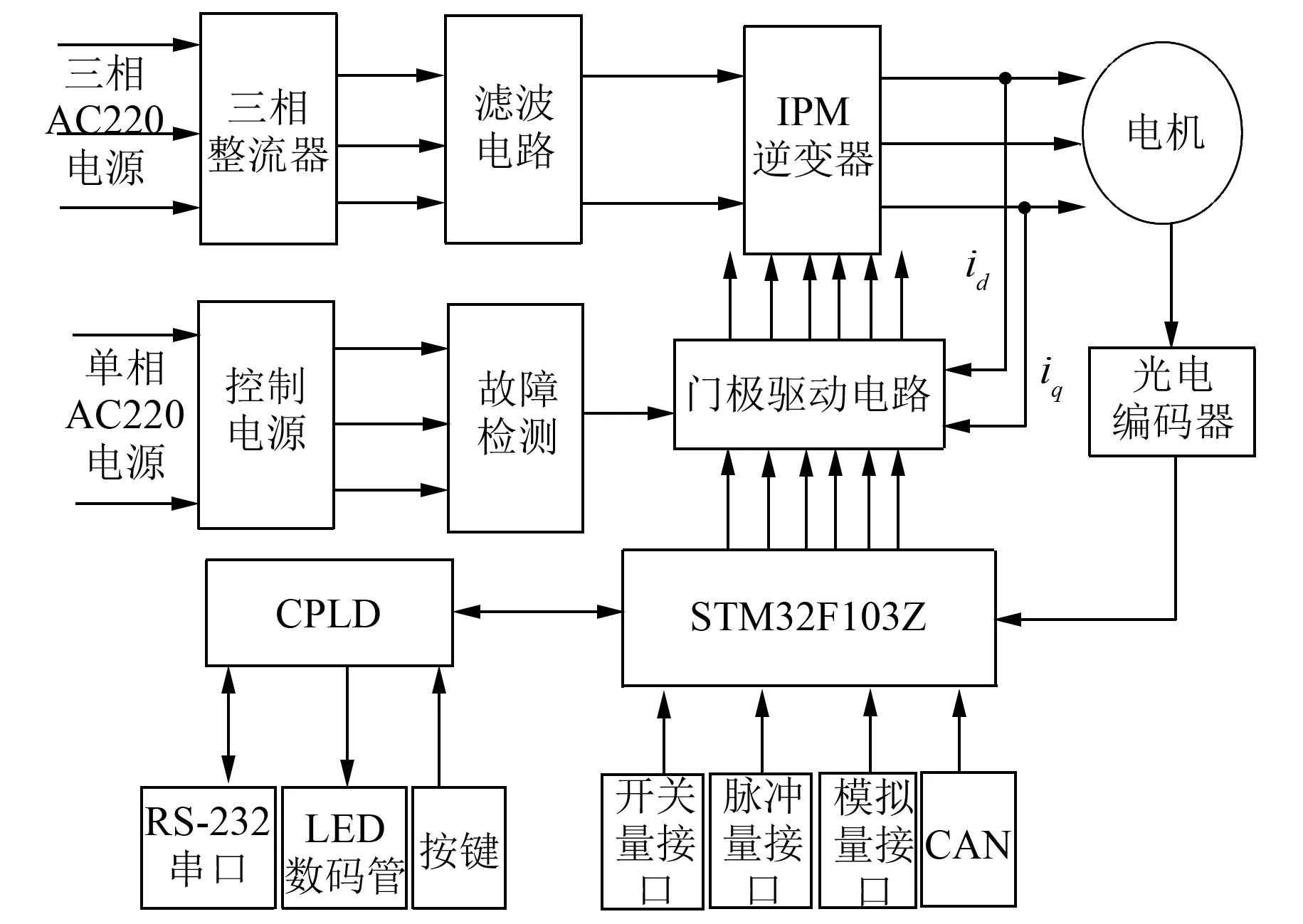

2 伺服驅動器硬件設計

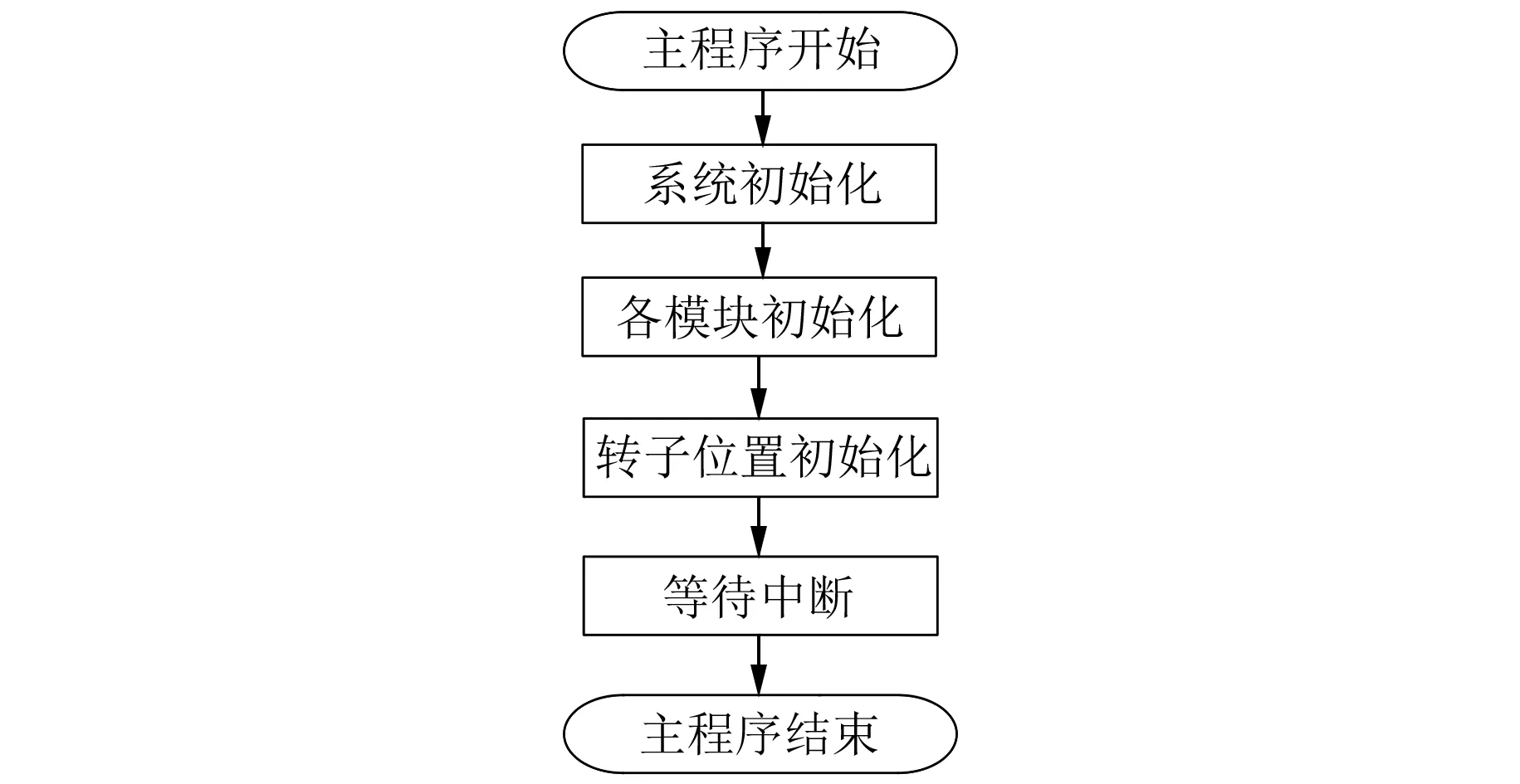

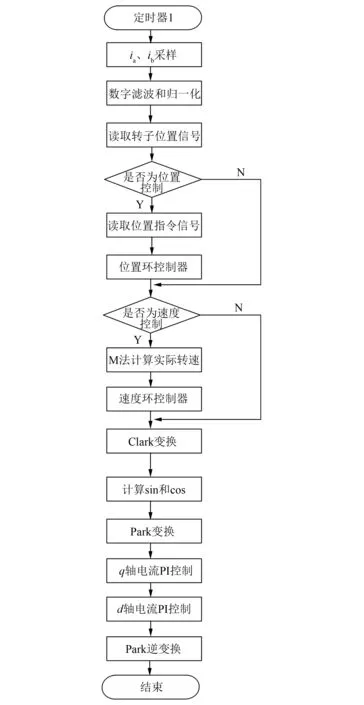

3 伺服驅動器軟件設計

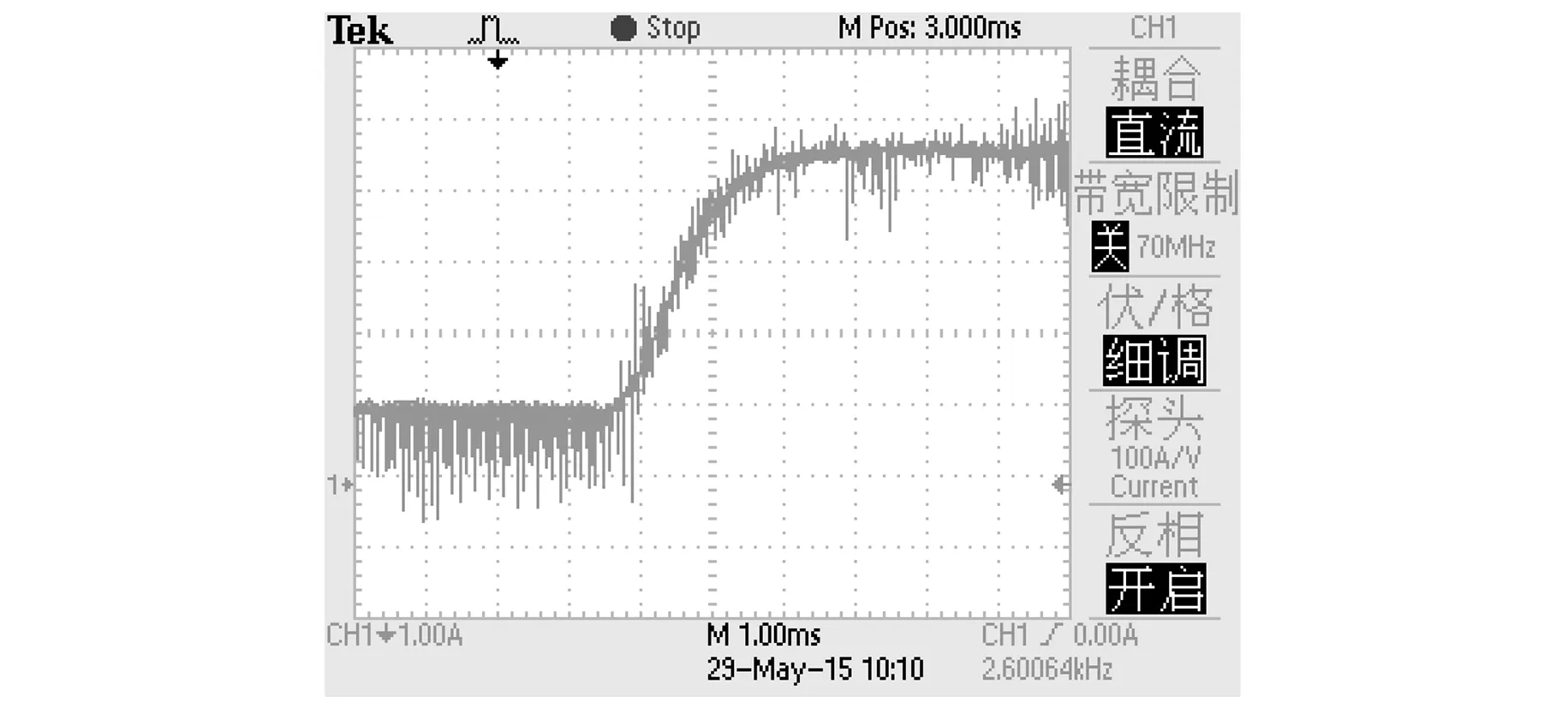

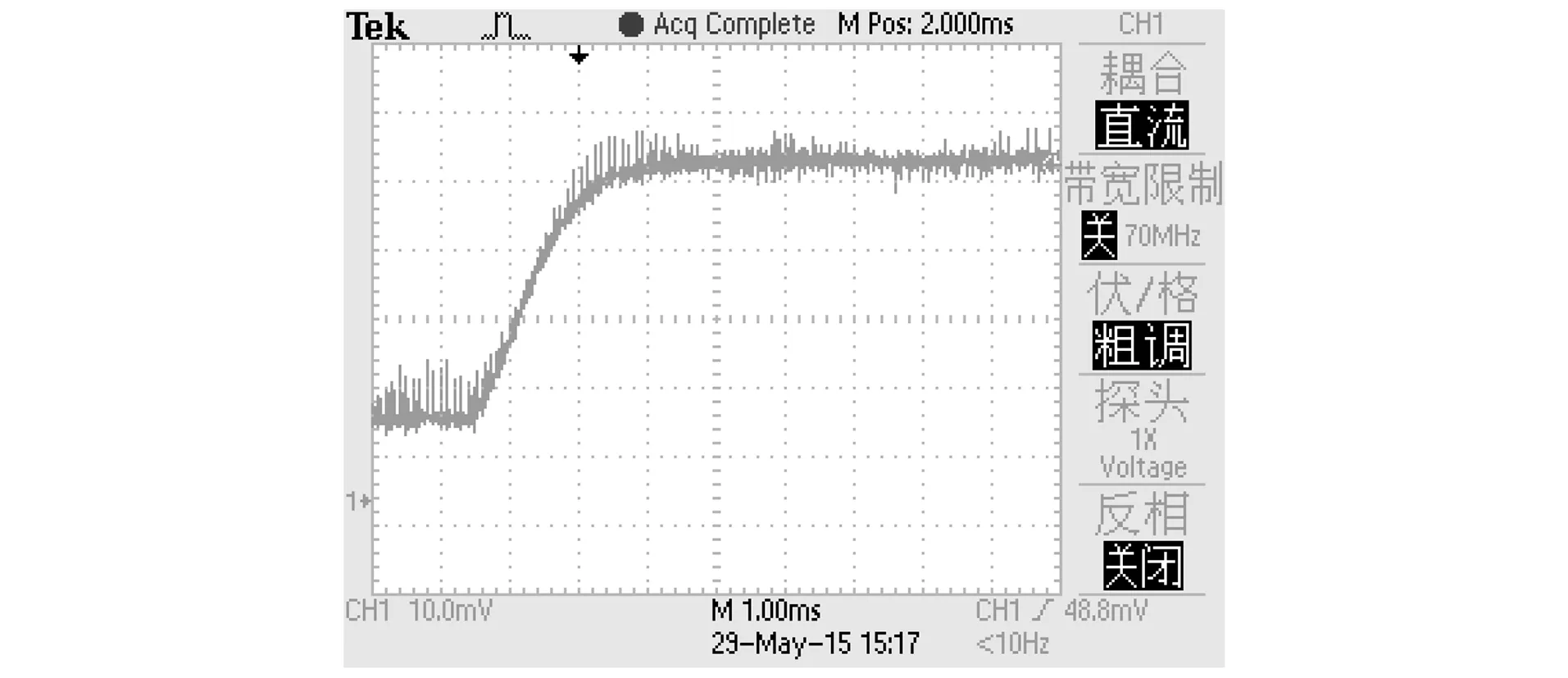

4 伺服驅動器性能測試

5 結 語