基于FEMFAT的某型風電機組底架疲勞壽命分析

文 | 范平平,張曉琳,徐忠文,王燕

基于FEMFAT的某型風電機組底架疲勞壽命分析

文 | 范平平,張曉琳,徐忠文,王燕

底架支撐著風電機組的傳動系統,是風電機組的重要聯接紐帶,前部通過主軸、主軸承座連接著風輪系統,后部支撐著增速箱及發電機,底部通過偏航軸承與塔筒連接。葉片產生的氣動載荷以及由于風輪旋轉引起的離心力、慣性力和重力都會傳遞到底架上,這些隨著時間一直在變化的載荷使得底架的受力狀況非常復雜,主應力的大小和方向都在不斷地發生變化,其疲勞計算不同于一般的單軸疲勞計算,屬于多軸疲勞計算,傳統的力學方法難以獲得可靠的疲勞分析結果。

本文基于 GL規范,利用FEMFAT軟件的ChannelMax模塊及ProFEMFAT插件作為計算平臺,先基于有限元方法進行單向單位載荷的準靜態靜強度分析,然后使用載荷時間序列和損傷累積方法,以最大損傷的橫截面作為疲勞失效的評估平面對某兆瓦級風電機組主機架進行疲勞分析計算。

FEMFAT 疲勞分析過程

FEMFAT的ChannelMax模塊能對復雜載荷實現可靠和有效的分析,且能處理多通道載荷工況,軟件流程化的界面使得整個疲勞分析的過程非常明確。基于FEMFAT ChannelMax模塊及ProFEMFAT插件的疲勞分析主要包括以下幾個步驟:

(1)有限元cdb模型文件生成。FEMFAT可與目前主流的有限元前處理和求解器軟件結合進行疲勞分析,本文的有限元計算軟件采用的是ANSYS,因此需要將有限元模型轉換成FEMFAT可識別的cdb模型文件。

(2)有限元單位載荷計算。在ANSYS軟件中進行六個單位載荷分量(Fx,Fy,Fz,Mx,My,Mz)的多載荷步有限元計算,得到包含單位載荷下六個應力分量的有限元計算結果文件。

(3)讀入有限元模型文件。FEMFAT軟件中,讀入有限元cdb模型文件,識別模型中的組件,同時選擇需要進行疲勞計算的組件予以保留,其余組件刪除即可。根據組的類型(單元組、節點組),需要對組進行關聯操作,與相應的(節點、單元)關聯。

(4)定義通道。在FEMFAT軟件中定義六個單位載荷分量的通道,將每個文件中相應的載荷分量序列與有限元結果文件中相應的載荷分量相匹配,選取單一疲勞載荷工況的時序譜作為載荷歷程文件。

(5)定義材料。根據GL標準中對材料的疲勞特性要求定義,并賦予要計算疲勞的有限元組件。

(6)設置求解目標參數,如求解損傷、安全系數等。

(7)單位載荷通道合并。

(8) 輸出模板文件設置。設置輸出模板文件名稱及路徑。

(9)單個疲勞工況計算,將單個疲勞工況的壽命寫入輸出模板文件中。

(10)逐個工況計算。啟動ProFEMFAT插件,導入單個疲勞工況計算的模板文件,設置多工況的時序譜數據目錄,進行逐個疲勞工況的計算,并生成對應疲勞工況的結果文件。

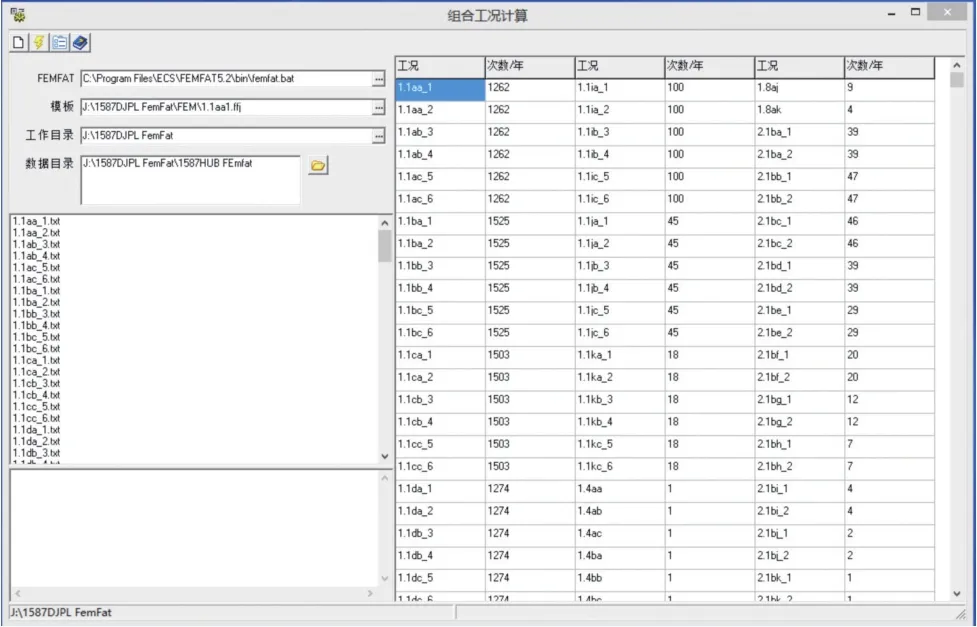

(11)組合工況計算。在ProFEMFAT插件中輸入各疲勞工況的名稱及循環次數,進行組合計算,生成組合工況的疲勞計算結果文件。

(12)疲勞計算結果查看和分析。 在FEMFAT后處理模塊Visualizer中導入組合工況疲勞計算結果文件,進行查看和分析。

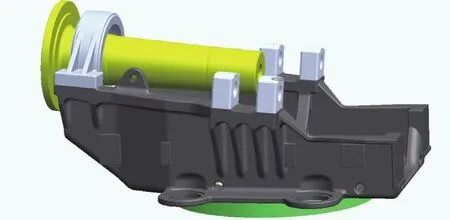

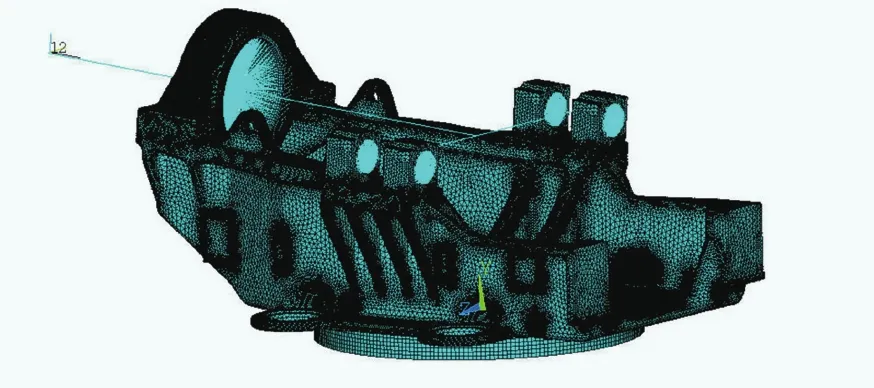

底架有限元模型

某型風電機組底架系統的三維模型如圖1所示,其主要包括主軸、主軸承座、齒輪箱彈性支撐、底架、偏航軸承等。有限元建模時,在輪轂中心、軸承中心和齒輪箱中心處建立節點,用梁單元連接起來模擬主軸。有限元模型如圖2所示,其中底架采用10節點四面體劃分單元。在底架的外表面賦以一層殼單元,厚度為0.01mm,把這組殼單元作為底架疲勞計算的組件,用以減少參與疲勞計算的單元數,加速計算。有限元模型采用GL規范中的輪轂中心坐標系,并以輪轂中心作為加載點。

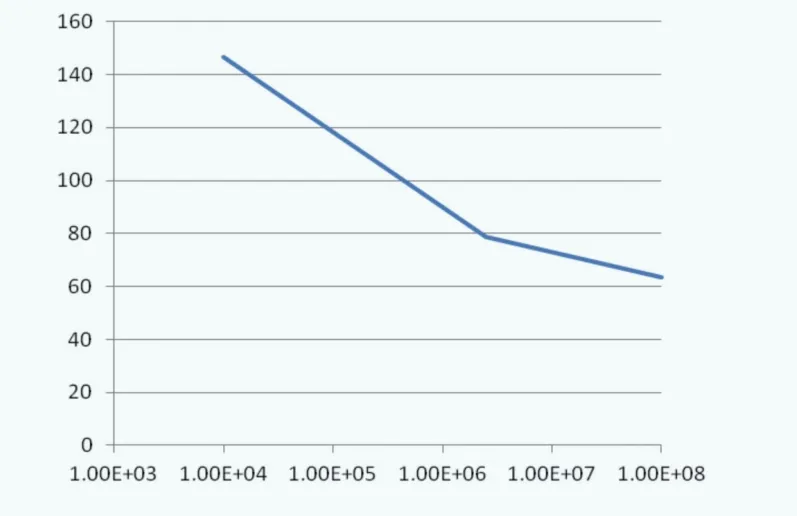

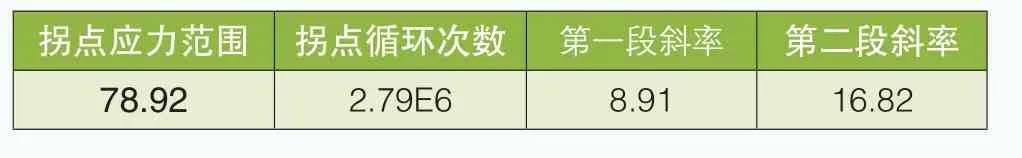

材料S-N曲線擬合

根據GL規范,原材料S-N曲線應通過實驗的方法獲得,在不能進行疲勞試驗的情況下,可通過材料的極限抗拉強度、屈服強度和彈性模量、部件表面粗糙度等參數合成一條近似的S-N曲線。該機組底架所采用的材料為QT400-18AL,其楊氏模量為E=1.73*105MPa,泊松比: υ=0.3,抗拉強度:≥370MPa,屈服強度:≥240MPa,材料安全系數:γm=1.1,部件安全系數:γn=1.15,鑄造底架的表面粗糙度Rz=200um,根據GL規范中《圖5.B.3鑄鋼和球墨鑄鐵合成材料S-N曲線計算》,由這些參數擬合后的S-N曲線為一條折線,基本參數為兩段折線的斜率和拐點參數,該材料的S-N曲線參數如表1所示,S-N曲線形狀如圖3所示。

疲勞計算結果

通過FEMFAT的ChannelMAX模塊對1.1aa_1疲勞工況進行計算,以此工況的計算文件作為模板,啟動ProFEMFAT插件進行逐個疲勞工況計算,在全部的疲勞工況計算結束后進行工況組合計算,生成疲勞計算的最終結果,計算界面如圖4所示。

圖1 某型風電機組底架系統的三維模型

圖2 有限元計算模型

圖3 底架材料S-N曲線形狀

表1 底架QT400-18AL材料S-N曲線具體參數

攝影:李元

圖4 ProFEMFAT計算界面

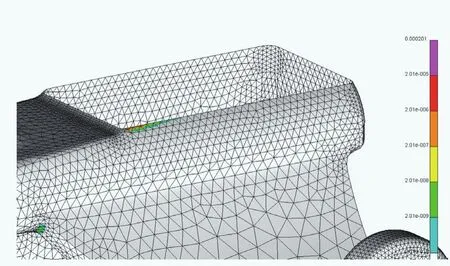

圖5 底架單循環周期內累計損傷云圖(局部)

采用上述方法對某型風電機組底架進行疲勞壽命分析,圖5為該底架在一個循環周期內的累計損傷云圖(局部),因本文以一年作為一個循環周期,由圖4可知,該底架一年內的最大疲勞損傷為0.000201,20年的累計損傷因子為20*0.000201=0.00402,滿足規范要求的20年壽命期內累計損傷小于1的設計要求。

同時,從圖5中可以看出,該底架易發生疲勞破壞的部位是主軸承座安裝平臺的圓角過渡處,對于鑄造工藝底架,需要保證這些關鍵部位的鑄造質量,盡量排除鑄造缺陷。

結論

本文基于 GL規范,利用FEMFAT軟件的ChannelMax模塊及ProFEMFAT插件作為計算平臺,利用載荷時間序列和損傷累積方法對某兆瓦級風電機組主機架進行疲勞分析計算,得出以下結論:

(1)該底架20年的累計損傷因子為0.00402,滿足規范要求的20年壽命期內累計損傷小于1的設計要求。

(2)底架易發生疲勞破壞的部位是主軸承座安裝平臺的圓角過渡處,對于鑄造工藝底架,需要保證這些關鍵部位的鑄造質量,盡量排除鑄造缺陷。

(3)利用FEMFAT對風電機組部件進行疲勞分析同樣適用于機組的其他部件,如主軸承座,輪轂等的疲勞分析。

(作者單位:華創風能有限公司)

攝影:車傳江