低氮燃燒改造方案的實際應用與分析

彭宇瓊劉岸彬楊洋

(河源市環(huán)境監(jiān)測站廣東河源517000)

低氮燃燒改造方案的實際應用與分析

彭宇瓊劉岸彬楊洋

(河源市環(huán)境監(jiān)測站廣東河源517000)

本文介紹了某燃煤電廠600MW機組鍋爐煙氣進行低氮燃燒改造方案;并對低氮燃燒改造后的實際應用效果進行分析。

低氮燃燒;脫硝;NOx排放

1 機組設備概況

某電廠機組鍋爐是由哈爾濱鍋爐廠設計制造,三菱重工業(yè)株式會社提供技術支持,選用了超超臨界變壓運行支流鍋爐,型號為HG-1795/26.15-YMI,Π型布置、單爐膛、改進型低NOxPM主燃燒器和MACT型低NOx分級送風燃燒系統(tǒng)、墻式切圓燃燒方式,一次中間再熱。鍋爐采用平衡通風、露天布置、固態(tài)排渣、全鋼構架、全懸吊結構。鍋爐采用中速磨冷一次風機正壓直吹式制粉系統(tǒng),磨煤機選用ZGM95N型中速磨煤機,燃燒器為PM燃燒器,在煤粉管道上布置有煤粉分離器,每臺磨煤機對應一層燃燒器,布置在爐膛四角。鍋爐設計煤種為煙煤。

現電廠機組鍋爐已采用了排放低于450mg/m3的低氮燃燒系統(tǒng),脫硝系統(tǒng)采用高灰型選擇性催化還原煙氣脫硝(SCR)工藝,布置在鍋爐尾部省煤器和空氣預熱器之間,未設置SCR和省煤器煙氣旁路裝置。催化劑層數按2+1模式布置,初裝2層預留1層,脫硝還原劑選用液氨。

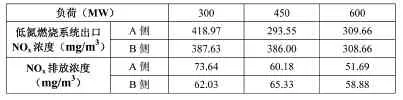

由于電廠需進行煙氣超凈排放改造,改造后NOx排放要滿足《火電廠大氣污染物排放標準》(GB13223-2011)燃氣鍋爐排放標準,即NOx低于50mg/m3。在設計工況下,電廠機組鍋爐NOx排放濃度見表-1,為了達到NOx排放濃度低于50mg/m3的要求,必須對其進行低氮燃燒改造。

表-1 NOx排放濃度現狀

2 改造方案

2.1 將PM燃燒器(不含節(jié)油設備層)更換為M-PM燃燒器

M-PM燃燒器為三菱公司在PM燃燒器的基礎上發(fā)展出來的,針對現有國內及國際市場對于低NOx排放及高鍋爐效率需求的一種新型燃燒器。M-PM燃燒器運行時,濃側煤粉位于噴口中心,使燃燒器富燃料燃燒,氧含量少,抑制NOx生成。同時M-PM燃燒器獨特的中心著火特性,使得主燃燒區(qū)域溫度維持在一個相對較低的水平,減少了熱力NOx的生成。由于燃燒器出口多級擴散器的存在,較大幅度的推遲了二次風的混合,增大了煙氣在揮發(fā)份燃燒區(qū)的停留時間,也就是增加了還原反應時間,使更多的燃料N被還原成N2。在燃燒器出口附近形成了局部分級燃燒,NOx的生產量也會減少,濃淡燃燒器使?jié)獾瓋蓚然瘜W當量比都處于低NOx區(qū)域,其最終效果降低了NOx的生產。

2.2 選取適當的SOFA風率,實現分級燃燒

燃燒器采用四層SOFA,約30-35%的風從SOFA噴嘴送入,實現分級燃燒,在燃燒區(qū)形成低過剩空氣系數,造成弱還原性氣氛,從而使NO還原成為N2,減少“燃料型”氮氧化物。通過采取SOFA拉開方式,使SOFA風量距離燃燒器的燃燒區(qū)有一定距離,確保形成真正的分級燃燒。

2.3 二次風噴口的調整

二次風噴口根據風量調整噴口尺寸;合理的二次風及時混入一次風中,確保了煤粉的穩(wěn)燃。二次風噴口采用耐熱耐磨鑄鋼,耐熱耐磨等級相對提高。

2.4 燃燒器配風

由于設置了SOFA噴嘴,將部分二次風在燃燒后期送入爐膛,剩余的空氣采用一次風相對集中,二次風分級送入的布置形式。

3 改造效果

通過對600MW機組鍋爐進行低氮燃燒改造,NOx排放濃度降低到50mg/m3以下(詳見表-2),滿足《火電廠大氣污染物排放標準》(GB13223-2011)燃氣鍋爐排放標準。

表-2 低氮燒燃改造后NO x排放濃度

[1]李海濱.低氮燃燒結合SCR脫硝方案論證分析[J].熱力發(fā)電.2013,42(6):17~20.

[2]馬永杰,滕守祥.低氮燃燒與SCR脫硝技術相結合的改造[J].電力安全技術.2014.16(4):31~36.