生物轉(zhuǎn)化能源草制取纖維素乙醇的研究進展

白龍 李春美 呂途 杜穎 楊玥 田沈

(首都師范大學(xué)生命科學(xué)學(xué)院 北京 100048)

生物轉(zhuǎn)化能源草制取纖維素乙醇的研究進展

白龍 李春美 呂途 杜穎 楊玥 田沈

(首都師范大學(xué)生命科學(xué)學(xué)院 北京 100048)

隨著化石燃料的日益枯竭和環(huán)境污染的日益加劇,尋找一種綠色能源以代替化石能源成為當(dāng)今世界迫在眉睫的任務(wù)。清潔燃料當(dāng)中的生物乙醇具有車用價值,可作為化石能源的替代品而受到研究學(xué)者的廣泛關(guān)注。而草本能源植物的生物轉(zhuǎn)化被認(rèn)為是生物質(zhì)能源產(chǎn)業(yè)化發(fā)展的最有效途徑之一。能源草作為木質(zhì)纖維素原料之一,由于其具有生長快,產(chǎn)量高,抗性強等優(yōu)勢而備受矚目。詳細(xì)論述了近期國內(nèi)外以能源草為底物進行纖維素乙醇的生物轉(zhuǎn)化研究進展,從纖維素原料預(yù)處理到乙醇發(fā)酵工藝等各方面的進展及存在的問題,并對木質(zhì)纖維素制取生物質(zhì)能源的生物轉(zhuǎn)化效率,以及全纖維素組分的多級利用進行了簡單闡述,以期找出一條產(chǎn)業(yè)化生產(chǎn)纖維素乙醇的最優(yōu)生產(chǎn)模式。

生物質(zhì)能源;能源草;生物轉(zhuǎn)化;纖維素乙醇

近年來,隨著能源需求的增加和石油資源的日漸枯竭,可再生生物質(zhì)能源受到越來越多的關(guān)注,尋找化石燃料的替代能源成為人們的共識[1]。燃料乙醇作為一種替代能源得到了各國的重視和發(fā)展。最初利用生物轉(zhuǎn)化制取燃料乙醇的原材料主要是玉米、甘蔗等富含淀粉和糖類可食用物質(zhì)。為了不與人爭糧、不與糧爭地,逐漸發(fā)展出了以木質(zhì)纖維素原料的第三代纖維素乙醇。而木質(zhì)纖維素中的能源草由于抗逆性強和適應(yīng)性廣等特點,成為制取纖維素乙醇的焦點之一。20世紀(jì)80年代,美國能源部就已開始將能源草中的柳枝稷作為生物能源進行研究與嘗試,以減少對外國石油的依賴[2]。目前,以能源草生產(chǎn)纖維素乙醇的研究很多,但都止步于實驗室階段。這是由于能源草復(fù)雜的結(jié)構(gòu)導(dǎo)致乙醇生產(chǎn)工藝繁瑣、原料利用率低、分離能耗大,致使生產(chǎn)成本高于采用糖和淀粉類原料[3]。充分利用木質(zhì)纖維素原料、簡化生產(chǎn)工藝、降低生產(chǎn)成本、減少廢水和廢渣的排放,是纖維素燃料乙醇研發(fā)面臨的挑戰(zhàn)。

本文論述了國內(nèi)外生物轉(zhuǎn)化能源草制取纖維素乙醇的主要研究近況,包括預(yù)處理工藝、乙醇發(fā)酵菌株、發(fā)酵工藝等各方面的進展及存在問題,并結(jié)合本實驗室的最新研究成果,提出了一些較為可行的解決辦法,以期找出一條產(chǎn)業(yè)化生產(chǎn)纖維素乙醇的最優(yōu)生產(chǎn)模式,為推動我國纖維素乙醇產(chǎn)業(yè)化發(fā)展提供有價值的參考。

1 能源草特點

所謂“能源草”,是指生長迅速、生物質(zhì)產(chǎn)量高的草本植物,一般為兩年或多年生植物,是可直接作用于生產(chǎn)生物質(zhì)能源的草本植物的統(tǒng)稱[4]。能源草具有以下特點[2]:(1)多為耐旱、耐鹽堿、耐瘠薄、適應(yīng)性強的草種,對土質(zhì)和氣候要求不高,耐寒、抗凍、生長快,產(chǎn)量高;(2)具有高的熱值,其碳原子含量占主要成分的64%;(3)為多年生禾本科C4植物,固定CO2的效率遠(yuǎn)遠(yuǎn)高于C3植物。因此,草本能源植物在很大程度上解決了生物質(zhì)能源產(chǎn)業(yè)化的原料問題,其生物轉(zhuǎn)化被認(rèn)為是生物質(zhì)能源產(chǎn)業(yè)化發(fā)展的最有效途徑之一。

2 能源草預(yù)處理

2.1 能源草預(yù)處理的必要性

預(yù)處理是纖維素乙醇生產(chǎn)中的關(guān)鍵環(huán)節(jié),且預(yù)處理過程所產(chǎn)生的費用約占纖維素乙醇生產(chǎn)成本的20%[5]。因此,世界各國都針對預(yù)處理開展了大量的研究。作為木質(zhì)纖維素原料的能源草,其結(jié)構(gòu)主要由纖維素、半纖維素和木質(zhì)素組成。其中的木質(zhì)素在纖維素周圍形成保護層并與半纖維素通過共價鍵相連,使整個分子結(jié)構(gòu)形成高度結(jié)晶聚合物。因此,高效的預(yù)處理工藝能有效改變植物細(xì)胞壁的結(jié)構(gòu)和組成分布,去除細(xì)胞壁微纖維的半纖維素外鞘,暴露結(jié)晶纖維素內(nèi)核,打開了酶分子進入的通道,從而顯著地的提高其對酶作用的敏感性,同時預(yù)處理后的底物要具有高的糖回收率和低含量的降解產(chǎn)物。在眾多預(yù)處理過程中,由于酸、堿預(yù)處理可以將半纖維素水解和溶解被認(rèn)為是導(dǎo)致纖維素酶可及面積增大的主要機制[6],并且稀酸預(yù)處理由于其低的酶加量和較高的木糖回收率,堿性預(yù)處理可使木質(zhì)素溶解,剩余纖維素與半纖維素,提高了成分利用率,使纖維素乙醇的經(jīng)濟性得到改善而被廣泛采用,但酸堿預(yù)處理都面臨著高溫下設(shè)備腐蝕和后續(xù)污水處理的問題采用率逐漸減少。青貯也是近年來發(fā)展起來的一種針對能源草的預(yù)處理方式。根據(jù)植物生理學(xué)變化規(guī)律,草本植物在收割后,呼吸作用加強,通過微生物厭氧菌群的發(fā)酵作用將原料中部分纖維素、半纖維素轉(zhuǎn)化為糖類。糖類經(jīng)有機酸發(fā)酵轉(zhuǎn)化為乳酸、乙酸和丙酸,并可抑制產(chǎn)丁酸菌和霉菌等有害微生物的繁殖,為后續(xù)的厭氧消化產(chǎn)甲烷提供可利用物質(zhì)[7]。青貯操作簡單,預(yù)處理周期長,受季節(jié)、溫度的限制,并且隨著易于消化的蛋白質(zhì)、可溶性糖和維生素等營養(yǎng)成分的水解,粗纖維素比例增加,造成剩余組成結(jié)構(gòu)復(fù)雜、堅韌,對后續(xù)的加工和利用造成困難[8]。因此,青貯并不能成為廣泛應(yīng)用于能源草預(yù)處理的科學(xué)方法。

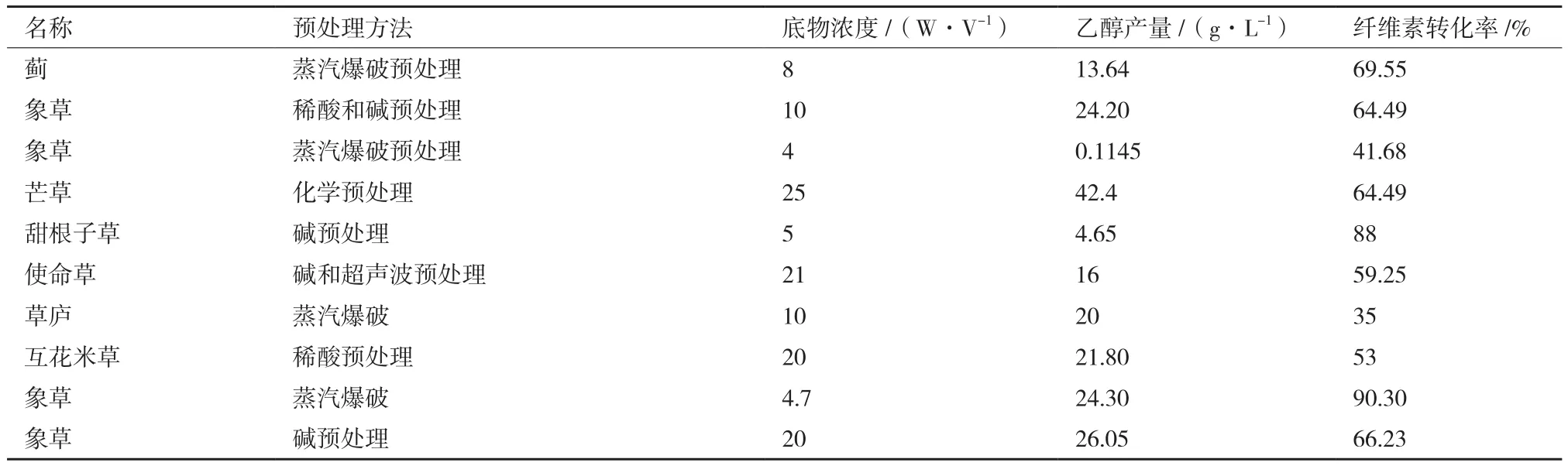

2.2 蒸汽爆破預(yù)處理能源草

不同于以上預(yù)處理,蒸汽爆破由于其快捷,無污染、能耗低、不添加化學(xué)品及產(chǎn)物中抑制劑濃度低等優(yōu)點而成為目前國內(nèi)外首選的能源草預(yù)處理方式(表1)。蒸汽爆破預(yù)處理是將原料置于高溫高壓條件下,迫使高壓水蒸汽滲入纖維內(nèi)部并驟然降壓,造成氣體迅速膨脹而產(chǎn)生閃爆,從而破壞木質(zhì)纖維素的大分子結(jié)晶度,實現(xiàn)其化學(xué)組成和微觀結(jié)構(gòu)的改變。

能源草種類繁多,構(gòu)成木質(zhì)纖維素結(jié)構(gòu)的成分含量以及大分子結(jié)晶程度存在差異。因此近年來,很多學(xué)者都熱衷于對汽爆預(yù)處理條件的優(yōu)化。Juliana等[10]在優(yōu)化蒸汽爆破條件處理芒草(Miscanthus)時,隨著半纖維素的損失,汽爆產(chǎn)物中抑制劑的含量明顯增加,乙酸含量達到了0.6 g/L。Scholl等[11]在200℃高溫下汽爆芒草的纖維素百分含量以及糖回收率均無190℃時處理的高,但在200℃條件下糠醛與呋喃含量分別達到了0.47 g/L和0.55 g/L,明顯高于190℃的0.21g/L和0.4 g/L。分析原因是,在高溫條件下保留時間過長易造成纖維素糊化,并且使釋放的糖進一步氧化為糠醛、呋喃等毒性化合物。此外木質(zhì)纖維素原料中的半纖維素在汽爆條件為160-220℃之間損失率為47.6%-73.3%,葡萄糖回收率達到了60%-80%[12-14]。因此,蒸汽爆破預(yù)處理能源草的條件優(yōu)化對后續(xù)的乙醇發(fā)酵性能及微生物菌種活性都十分必要。如何選擇最優(yōu)的汽爆強度系數(shù),在降低纖維素結(jié)晶程度以保證葡萄糖得率的同時,還要盡量減少半纖維的損失及乙酸等發(fā)酵抑制劑的產(chǎn)生,這無疑值得國內(nèi)外學(xué)者們?nèi)ド钊胩接懞脱芯俊?/p>

表1 不同能源草預(yù)處理方式的比較[9]

3 能源草制取纖維素乙醇的發(fā)酵工藝研究

3.1 同步糖化發(fā)酵工藝是制取纖維素乙醇的主流工藝

近幾十年來對纖維素乙醇的研究不斷深入,普遍認(rèn)為纖維素乙醇的發(fā)酵工藝是突破纖維素乙醇產(chǎn)業(yè)化的關(guān)鍵技術(shù)。而同步糖化發(fā)酵工藝由于酶水解與發(fā)酵在同一發(fā)酵罐中進行,發(fā)酵罐內(nèi)的纖維素水解速度遠(yuǎn)低于葡萄糖消耗速度,為糖轉(zhuǎn)化成乙醇創(chuàng)造了有利條件,提高了纖維素酶的效率,并且發(fā)酵時間短、減少了外部微生物污染及反應(yīng)介質(zhì)中可以有乙醇存在和厭氧性條件等,是目前一種主流的生產(chǎn)纖維素乙醇的發(fā)酵策略。如Zhang等[15]以柳枝稷、芒草、大須芒草以及混合雜草進行了纖維素乙醇的生產(chǎn),結(jié)果表明以4%(W/V)柳枝稷為底物,經(jīng)同步糖化發(fā)酵,最終的乙醇產(chǎn)量達到了21.7g/g干物質(zhì),為4種草中乙醇含量達到最高。Laura等[16]通過烯酸-堿法二次預(yù)處理紫色狼尾草,以10%(W/V)底物濃度經(jīng)同步糖化發(fā)酵,獲得乙醇24 g/L,乙醇產(chǎn)率達到了52.9%,纖維素轉(zhuǎn)化率達到了64.4%。此外還有很多利用能源草進行纖維素乙醇的生產(chǎn),如表2所示。

3.2 高底物濃度是能源草制取纖維素乙醇的關(guān)鍵

綜合評價這些研究,為了能夠?qū)崿F(xiàn)較為理想的纖維素轉(zhuǎn)化率,許多研究小組通常會選擇在反應(yīng)體系中使用較低底物濃度(<15%(W/V),從而造成最終的乙醇發(fā)酵濃度低(5<%(W/V))而不能真正滿足工業(yè)化的需求。為此,有研究學(xué)者提出“高底物濃度發(fā)酵”。但是,由于能源草在預(yù)處理過程中不可避免地會產(chǎn)生多種毒性化合物如糠醛、呋喃、酚等,隨著底物濃度的提高,造成發(fā)酵體系中的抑制劑濃度增大。另外,高底物濃度還意味著反應(yīng)體系的黏稠度增加,傳質(zhì)與傳熱性能下降等一系列問題,進而影響酶解效率以及菌種活力,造成纖維素乙醇產(chǎn)量的降低。為了解決這些問題,目前普遍認(rèn)同將補料發(fā)酵工藝與同步糖化發(fā)酵相結(jié)合,根據(jù)操作方式不同,將其分為分批發(fā)酵(Batch fermentation)、連續(xù)發(fā)酵(Continuous fermentation)以及補料分批發(fā)酵(Fed-batch fermentation)3 種類型。在能源草生產(chǎn)纖維素乙醇過程中,完全封閉式的分批發(fā)酵或者純粹的連續(xù)發(fā)酵較為少見,更多見的是補料批式發(fā)酵。如Kang等[17]利用芒草為底物,通過批式補料同步糖化策略,在底物濃度為30%(W/V),乙醇產(chǎn)量達到了64 g/L,乙醇產(chǎn)率在72 h時達到了76.5%。本實驗室在前期工作中,經(jīng)過反復(fù)的嘗試和研究,采用批式補料的策略,將汽爆預(yù)處理木質(zhì)纖維素的底物濃度從最初的15%(W/W),經(jīng)過連續(xù)3次批式補料,在發(fā)酵36 h前提升到35%(W/W),發(fā)酵72 h的乙醇產(chǎn)量達到69.8 g/L,達到乙醇理論產(chǎn)率的72.5%,纖維素轉(zhuǎn)化率達到了80%,完全達到了工業(yè)化乙醇生產(chǎn)的要求,居國內(nèi)外先進水平[18]。

表2 不同能源草的乙醇產(chǎn)量[19-28]

4 生物轉(zhuǎn)化能源草聯(lián)產(chǎn)制取乙醇和甲烷研究

4.1 能源草制取乙醇和甲烷的可行性

為了提高能源草原料制取纖維素乙醇的利用率,尤其是全纖維素組分(纖維素+半纖維素)的生物轉(zhuǎn)化率,進一步實現(xiàn)木質(zhì)纖維素的多級利用,可以嘗試將乙醇發(fā)酵與厭氧消化產(chǎn)甲烷這兩個生物轉(zhuǎn)化過程進行整合。能源草經(jīng)過乙醇發(fā)酵及蒸餾后的發(fā)酵醪液被稱為發(fā)酵殘留物。發(fā)酵殘留物含有較高的總固體含量(TS)和揮發(fā)性固體的含量(VS),這意味著發(fā)酵殘留物有較高的可利用性和挑戰(zhàn)性。可利用性是由于含有較高的VS含量,這是厭氧消化微生物所能利用的,而較高的TS含量,造成厭氧消化體系中黏稠度增加、機械攪拌困難、微生物分布不均衡等從而造成厭氧消化性能下降。因此,國內(nèi)外學(xué)者一般將發(fā)酵殘留物固液進行分離,液體部分用于厭氧消化。如Wahida等[29]利用芒草先進行乙醇發(fā)酵,發(fā)酵殘留物的液體部分進行厭氧消化實驗,有機負(fù)荷控制3.2-6 gVS/Ld,最大甲烷產(chǎn)率達到了300 mL/gVS。Kreuger等[30]也利用桑科多年生植物,進行乙醇發(fā)酵,獲得乙醇171 g,發(fā)酵殘留物上清液,進行了厭氧消化,獲得甲烷93 g。由此可見,利用能源草將同步糖化發(fā)酵和厭氧消化結(jié)合起來的生物統(tǒng)和加工過程,可以實現(xiàn)木質(zhì)纖維素的多級利用。

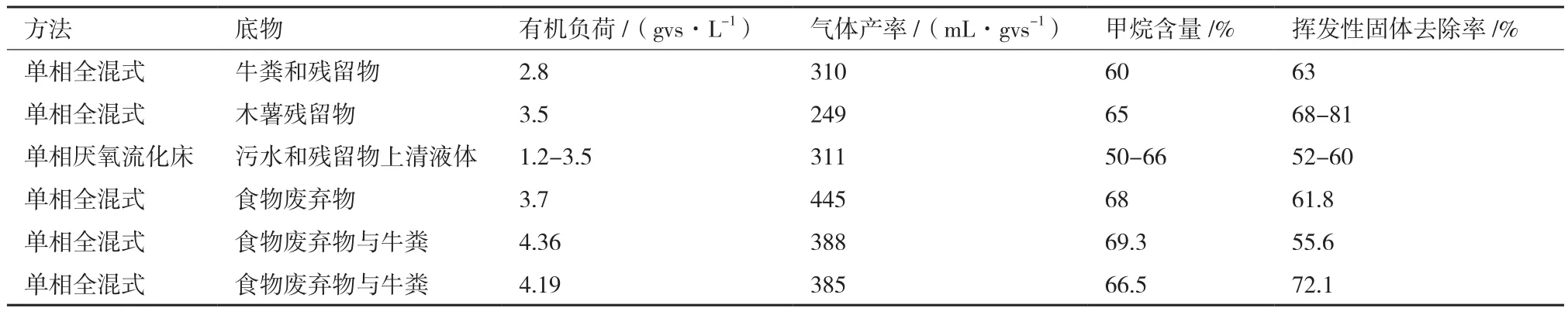

4.2 全組分乙醇發(fā)酵殘留物的厭氧消化研究

以上例子均采用乙醇發(fā)酵殘留物的上清液進行厭氧消化,這種利用發(fā)酵殘留物上清液進行乙醇甲烷聯(lián)產(chǎn)策略,雖然在一定程度上提高了生物轉(zhuǎn)化效率,但是在乙醇發(fā)酵殘留物的固體中也含有大量未被降解的纖維素。為了使能源草的纖維素組分的盡可能的全部利用,有研究學(xué)者提出將乙醇發(fā)酵全殘留物進行厭氧消化,一方面簡化了操作工藝;另一方面最大限度的實現(xiàn)能源草的全組分利用。乙醇發(fā)酵全殘留物由于固體含量高,一般的厭氧消化反應(yīng)器,如UASB等反應(yīng)器并不適合這種高懸浮固體含量。因此,選擇適用的厭氧消化器對于穩(wěn)定厭氧菌群、提高厭氧消化效率、提高甲烷產(chǎn)率具有一定影響。一般常見的用于能源草固體消化的反應(yīng)器,如表3[31-39]。良好的設(shè)備為能源草轉(zhuǎn)化為清潔能源提供了反應(yīng)環(huán)境和基礎(chǔ)。如Luca等[28]利用CSTR反應(yīng)器處理蘆荻乙醇發(fā)酵全殘留物,通過單相批示厭氧消化,有機負(fù)荷在2.8 gVS/L/d時,甲烷產(chǎn)率達到289 mL/gVS。Carvalho等[37]利用象草,將乙醇發(fā)酵后的全殘留物,在CSTR反應(yīng)器中進行了單相厭氧消化,在有機負(fù)荷為1.13 gVS/L/d時甲烷產(chǎn)率達到了310 mL/gVS,揮發(fā)性固體(VS)的去除率達到了66%。這種利用合適的反應(yīng)器進行的全殘留物厭氧消化,不僅實現(xiàn)能源草的多級利用,而且將纖維素的轉(zhuǎn)化率提高了23%-38%。除此之外,本實驗團隊利用4種能源草(冰草、針茅草、披堿草和荻),經(jīng)同步糖化發(fā)酵后分別獲得乙醇7.5 g、6.5 g、8.0 g和7.5 g,用乙醇發(fā)酵完的全殘留物,進行厭氧發(fā)酵。并分別獲得甲烷17.44 g、16.21 g、16.8 g和13.3 g甲烷,最后再將木質(zhì)素進行了提取,同樣實現(xiàn)了能源草的多級利用。與國內(nèi)外其他能源草產(chǎn)清潔能源相比,纖維素轉(zhuǎn)化率提高了30%,最終整個纖維素轉(zhuǎn)化率高達到85%以上[40],這在國內(nèi)外鮮有文獻報道。因此,這種生物轉(zhuǎn)化能源草聯(lián)產(chǎn)制取乙醇和甲烷是一種很有前景的制取清潔能源的策略。

表3 單相CSTR厭氧消化比較[29-37]

5 結(jié)語

本文綜述了以能源草為原料,通過預(yù)處理方法,尤其是蒸汽爆破預(yù)處理方法,高效的破壞木質(zhì)纖維素結(jié)晶程度,再將汽爆后的原料通過高底物批式補料同步糖化發(fā)酵和厭氧消化制取清潔能源乙醇和甲烷的方法,實現(xiàn)了木質(zhì)纖維素原料組分的充分利用。但是,在生產(chǎn)過程中還存在一些問題,如目前預(yù)處理方法耗能多、化學(xué)藥品用量較多對環(huán)境也有污染,并且木質(zhì)素分離不完全、部分木糖被破壞后處理損失可溶性半纖維素組分使總糖化率降低。此外,在糖化發(fā)酵過程和厭氧消化過程中生物質(zhì)能的轉(zhuǎn)化效率不高,傳質(zhì)能力低,并且受多種營銷因素的制約,技術(shù)單一、創(chuàng)新力量薄弱,均阻礙了生物能源的開發(fā)利用。本文提出的這種聯(lián)產(chǎn)乙醇-甲烷的生物轉(zhuǎn)化策略,偶聯(lián)集成生物質(zhì)聯(lián)產(chǎn)液體與氣體燃料技術(shù),形成清潔高效的生物質(zhì)能源轉(zhuǎn)化工藝,為推動生物質(zhì)能源的可持續(xù)發(fā)展提出了新的設(shè)想。

[1] 汪輝, 周禾, 高鳳芹等. 能源草發(fā)酵產(chǎn)沼氣的研究進展[J].山東農(nóng)業(yè)科學(xué), 2014, 46(3):135-139.

[2] Gallego L, Escobar A, Penuela M. King Grass:A promising material for the production of second-generation butanol[J]. Fuel, 2015, 143:399-403.

[3] 牛紅志, 李連華, 孔曉英, 等. 三種能源草厭氧發(fā)酵制備生物燃?xì)獬醪窖芯浚跩]. 新能源展, 2015(3):192-196.

[4] 高瑞芳, 張建國. 能源草研究進展[J]. 草原與草坪, 2013, 1(33):89-96.

[5] 閆莉, 呂惠生, 張敏華. 纖維素乙醇生產(chǎn)技術(shù)及產(chǎn)業(yè)化進展[J].釀酒科技, 2013(10):80-84.

[6] Ding SY, Himmel ME. The maize primary cell wall microfibril:a new model derived from direct visualization[J]. Agric Food Chem, 2006, 54(3):597-606.

[7] 賈晶霞, 梁寶忠, 王艷紅, 等. 不同汽爆預(yù)處理對干玉米秸稈青貯效果的影響[J]. 農(nóng)業(yè)工程學(xué)報2013, 29(20):192-198.

[8] Kaien R, Fumitaka S, Jun A, et al. Biomass yield and nitrogen use efficiency of cellulosic energy crops for ethanol production[J]. Biomass and Bioenergy, 2012, 37:330-334.

[9] 閻金龍, 王艷君, 馬烽, 等. 木質(zhì)纖維素原料預(yù)處理技術(shù)相關(guān)研究進展[J]. 中國釀造, 2013, 32(11):7-10.

[10] Vasco-correa J, Li YB. Solid-state anaerobic digestion of fungal pretreated Miscanthus sinensis harvested in two different seasons[J]. Bioresource Technology, 2015, 185:211-217.

[11] Scholl AL, Menegol D, Pitarelo AP, et al. Ethanol production from sugars obtained during enzymatic hydrolysis of elephant grass(Pennisetum purpureum, Schum. )pretreated by steamexplosion[J]. Bioresource Technology, 2015, 192:228-237.

[12] Alvira P, Tomás-Pejó E, Ballesteros M, et al. Pretreatment technologies for an efficient bioethanol production process based on enzymatic hydrolysis:a review[J]. Bioresource Technology, 2010, 101(13):4851-4861.

[13] Conde MC, Jiménez GA, Halwagi EM. A comparison of pretreatment methods for bioethanol production from lignocellulosic materials[J]. Process Safety and Environmental Protection, 2012, 90(3):189-202.

[14] Limayem A, Ricke SC. Lignocellulosic biomass for bioethanol production:current perspectives, potential issues and future prospects[J]. Progress in Energy and Combustion Science, 2012, 38(4):449-467.

[15] Zhang K, Loretta J, Vara P, et al. Comparison of big bluestem with other native grasses:chemical composition and biofuel yield[J]. Energy, 2015, 83:358-365.

[16] Laura C, María BR, Mairan G, et al. Evaluation of dilute acid and alkaline pretreatments enzymatic hydrolysis and fermentation of napiergrass for fuel ethanol production[J]. Biomass and Bioenergy, 2015, 74:193-201.

[17]Kang KE, Chung DP, Kim Y, et al. High-titer ethanol production from simultaneous saccharification and fermentation using a continuous feeding system[J]. Fuel, 2015, 148:18-24.

[18] Wang Z, Lv Z, Du JL, et al. Combined process for ethanol fermentation at high-solids loading and biogas digestion from unwashed steam-exploded corn stover[J]. Bioresource Technology, 2014, 166:282-287.

[19] Camesasca L, María Belen R, Mairan G, et al. Evaluation of dilute acid and alkaline pretreatments, enzymatic hydrolysis and fermentation of napiergrass for fuel ethanol production[J]. ScienceDirect, 2015, 74:193- 201.

[20] Kallioinen A, Uusitalo J, Pahkala K, et al. Reed canary grass as a feedstock for 2nd generation bioethanol production[J]. Bioresource Technology, 2012, 123:669-672.

[21] Kaien R, Fumitaka S, Jun A, et al. Biomass yield and nitrogen use efficiency of cellulosic energy crops for ethanol production[J]. Biomass and Bioenergy, 2012, 37:330-334.

[22] Krzysztof JJ, Bogdan D, Wojciech SB, et al. Energy efficiency of crops grown for biogas production in a large-scale farm in Poland[J]. Energy, 2016, 109:277-286.

[23] Hamed M, Mashad E. Biomethane and ethanol production potential of spirulina platensis algae and enzymatically saccharified switchgrass[J]. Biochemical Engineering Journal, 2015, 93:119-127.

[24] Van Dyk JS, Pletschke BI. A review of lignocellulose bioconversion using enzymatic hydrolysis and synertistic cooperation between enzymes-factors affecing enzymes, conversion and synergy[J]. Biotechnol Adv, 2012, 30:1458-1480.

[25] Luis JG, Andrey E, Mariana P. King Grass:a promising material for the production of second-generation butanol[J]. Fuel, 2015, 4:399-403.

[26] Rashmi K, Rohit R, Ramesh B, et al. Saccharification of alkali treated biomass of kans grass contributes higher sugar in contrast to acid treated biomass[J]. Chemical Engineering Journal, 2013, 230:36-47.

[27] Suryawati L, Wilkins MR, Bellmer DD, et al. Effect of hydrothermolysis process conditions on pretreated switchgrass composition and ethanol yield by SSF with Kluyveromyces marxianus IMB4[J]. Process Biochemistry, 2009, 44(5):540-545.

[28] Luca C, Samuele L, Carlo R, et al. Giant cane(Arundo donax L.)can substitute traditional energy crops in producing energy by anaerobic digestion, reducing surface area and costs:A full-scale approach[J]. Bioresource Technology, 2016, 218:826-832.

[29] Wahida R, Susanne FN, Veronica MH,et al. Methane production potential from Miscanthus sp.:Effect of harvesting time, genotypes and plant fractions[J]. Biosystems Engineering, 2015, 133:71-80.

[30] Kreuger E, Sipos B, Zacchi G, et al. Bioconversion of industrial hemp to ethanol and methane:The benefits of steam pretreatment and co-production[J]. Bioresource Technology, 2011, 3(102):3457-3465.

[31] Simona M, Alexander Br, Franz T, et al. Biogas production from steam-exploded miscanthus and utilization of biogas energy and CO2in greenhouses[J]. Biomass and Bioenergy, 2013, 6:620-630.

[32] Castrillón L, Fernández NY, Ormaechea P, et al. Methane production from cattle manure supplemented with crude glycerin from the biodiesel industry in CSTR and IBR. [J]. Bioresource Technology 2013, 127:312-317.

[33] Wang F, Taira H, Jun T. Enhancement of anaerobic digestion of shredded grass by co-digestion with sewage sludge and hyperthermophilic pretreatment[J]. Bioresource Technology, 2014, 169:299-306.

[34]Dareioti MA, Kornaros M. Effect of hydraulic retention time(HRT)on the anaerobic co-digestion of agro-industrial wastes in a twostage CSTR system[J]. Bioresource Technology, 2014:407-415.

[35]Kaparaju P, Serrano M, Angelidaki I. Optimization of biogas production from wheat straw stillage in UASB reactor[J]. Applied Energy, 2010, 87(12):3779-3783.

[36]Lehtoma A, Nizami AS, Murphy JD, et al. Optimizing the thermophilic hydrolysis of grass silage in a two-phase anaerobic digestion system[J]. Bioresource Technology, 2013, 143:117-125.

[37]Carvalho AR, Fragosoa R, Gominho J. et al. Water-energy nexus:anaerobic co-digestion with elephant grass hydrolyzate[J]. Journal of Environmental Management, 2016, 181:48-53.

[38]Luo G. Anaerobic treatment of cassava stillage for hydrogen and methane production in continuously stirred tank reactor(CSTR)under high organic loading rate(OLR)[J]. Nrnaonal Jornal of Hydrogn Nrgy, 2010, (21):11733-11737.

[39]Westerholm M, Hansson M, Schnürer A. Improved biogas production from whole stillage by co-digestion with cattle manure[J]. Bioresource Technology, 2012, 114:314-319.

[40] Zuo Z, Tian S, Chen ZB, et al. Soaking pretreatment of corn stover for bioethanolproduction followed by anaerobic digestion process[J]. Appl Biochem Biotechnol, 2012, 167:2088-2102.

(責(zé)任編輯 狄艷紅)

Research Progress on the Biological Conversion of Energy Grass to Cellulosic Ethanol

BAI Long LI Chun-mei Lü Tu DU Ying YANG Yue TIAN Shen

(College of Life Sciences,Capital Normal University,Beijing 100048)

With the increasing depletion of fossil fuels and the deterioration of environmental pollution,seeking a green energy to replace fossil energy is an urgent task for the world. Bio-ethanol as a clean energy presents the value for vehicle,and can be used as a clean substitute of fossil energy,which is widely concerned by the researchers. And bio-conversion of grass energy is recognized as the most efficient measure for the industrialization of biomass energy. Energy grass as one of lignocellulose materials,because of its fast growth,high yield,strong resistance and other advantages,has been attracted much attention. This paper discusses the recent progresses on the bio-conversion of energy grass as substrate for cellulosic ethanol,i.e.,advances and existing problems in varied aspects from the pretreatment of raw cellulose to the fermentation process of ethanol,bioconversion efficiency in the bioenergy production from lignocellulose,and conprehensive utilizations of all components of lignocellulose are briefly discussed,aiming at finding out an optimal production mode for the industrial production of cellulosic ethanol.

biomass energy;energy grass;bio-conversion;cellulosic ethanol

10.13560/j.cnki.biotech.bull.1985.2017.05.007

2016-11-17

國家自然科學(xué)基金項目(31570790),國家科技支撐計劃項目(2013BAD22B03)

白龍,男,碩士研究生,研究方向:探究纖維素乙醇與甲烷聯(lián)產(chǎn);E-mail:bailongjob@163.com

田沈,女,教授,研究方向:微生物清潔能源;E-mail:cnu_tianshen@sina.com