通風風速對氣調運輸車廂換氣性能影響的數(shù)值模擬

王昱+郭嘉明+呂恩利+陸華忠

摘要:維持車廂內適宜的氧氣體積分數(shù)是保障果蔬運輸品質的重要因素之一。為分析果蔬氣調保鮮運輸換氣性能,以果蔬氣調保鮮運輸車車廂為研究對象,以荔枝作為貨物,建立二維紊流數(shù)值計算模型。基于FLUENT軟件,結合有孔介質模型,采用SIMPLE算法,對不同通風風速下的換氣性能進行數(shù)值計算,獲得了車廂內氧氣體積分數(shù)變化和溫度分布規(guī)律。研究結果表明,提高通風風速可以縮短換氣時間,當風速達到一定值時,進一步提高通風風速對換氣時間的影響減小;通風風速越大,空氣平均溫度遞增速度越快,但溫度遞增減緩越早;縮短換氣時間,可以減小換氣對車廂內空氣和貨物溫度的影響。經試驗驗證,氧氣體積分數(shù)模擬值與試驗值偏差不超過0.2%,試驗結果與模擬結果吻合較好。該研究揭示了果蔬氣調保鮮運輸廂體的換氣性能,對氣調保鮮運輸裝備的設計和優(yōu)化具有一定的參考價值。

關鍵詞:氣調;運輸;換氣;氧氣體積分數(shù)

中圖分類號: U492.3+36.4文獻標志碼: A文章編號:1002-1302(2017)07-0207-04

維持車廂內適宜的氧氣體積分數(shù)是保障果蔬氣調運輸品質的重要因素之一[1-3]。氧氣體積分數(shù)過低可能會導致果蔬進行無氧呼吸,易產生腐爛變質[4-6]。因此,在保鮮環(huán)境中氧氣體積分數(shù)過低時,需通過換氣將氧氣體積分數(shù)升高。縮短廂體換氣時間,同時提高廂內氧氣體積分數(shù)分布均勻性,對氣調保鮮運輸裝備的節(jié)能和保障運輸品質有重要影響。通風風速是影響換氣過程的重要因素之一,但對其影響機制尚不了解。以上問題,可以通過試驗研究進行解決,但試驗研究成本高、難度大,傳感器精度也對試驗結果有較大的影響,并且難以獲得整個廂體的流場分布特性。相比于試驗方法,計算流體力學(computational fluid dynamics,CFD)方法具有研究成本較低、研究結果直觀等優(yōu)點,近年來被廣泛應用到冷鏈設備流場的研究中。

盧立新等采用RNG k-ε湍流模型研究了抽氣方式和充氣壓力對盒式氣調包裝氣體置換性能的影響[7];劉琳等、Defraeye 等、陳秀勤等都對包裝內部流場特性進行了研究[8-10]。Ho等結合三維和二維模型,研究了冷庫內冷風機高度以及出口風速對制冷過程的影響,證明二維模型同樣可以表征庫內流場特性[11];Delele等采用數(shù)值模擬方法對葡萄冷庫預冷特性進行了研究,獲得了包裝形式、堆碼方式等因素對葡萄溫度變化和水分蒸發(fā)的影響規(guī)律[12];Ambaw等對冷藏庫內流場分布特性進行了研究[13]。韓佳偉等對不同節(jié)能模式對節(jié)能效果以及溫度場分布的影響進行了數(shù)值分析[14];郭嘉明等研究了不同堆碼方式對冷藏廂體內溫度場分布的影響[15-16]。呂恩利等對廂體的降氧過程進行了研究[17-18],但暫未發(fā)現(xiàn)對氣調保鮮運輸廂體換氣特性進行研究的相關文獻。本試驗以果蔬氣調保鮮運輸車車廂為研究對象,結合有孔介質模型,采用數(shù)值模擬方法,對車廂的換氣性能進行研究。研究結果對于氣調保鮮運輸廂體換氣性能優(yōu)化具有一定的參考價值。

1物理模型

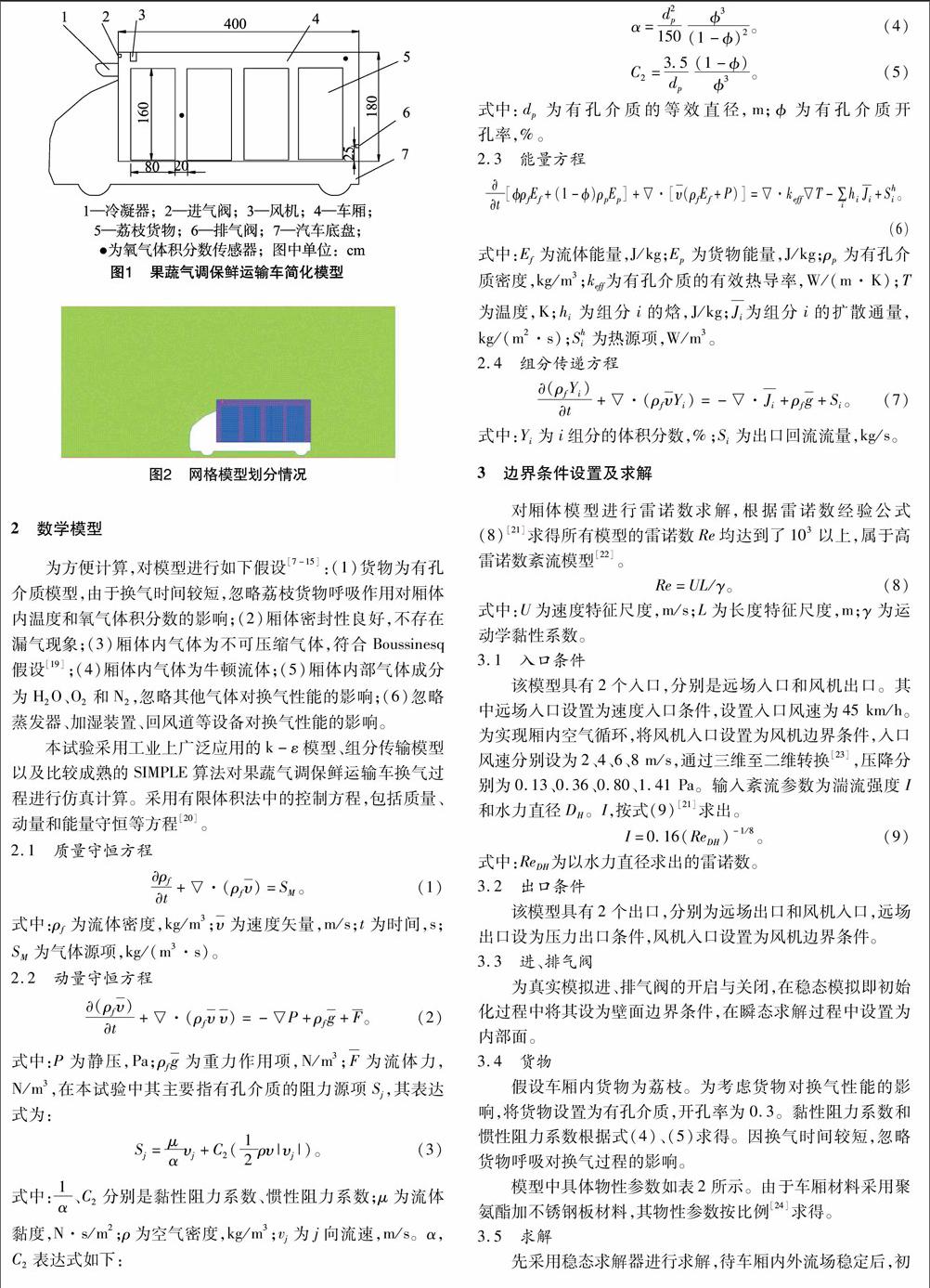

果蔬氣調保鮮運輸車,簡稱氣調車,主要由汽車底盤和氣調車廂組成,具有溫度、濕度、氣體成分調節(jié)等功能[1]。車廂材料為聚氨酯加不銹鋼板。其中,車廂內氣流由風機帶動,循環(huán)形式為順時針方式。本試驗主要研究氣調車車廂的換氣性能,即車廂內氧氣體積分數(shù)從3%升至5%的過程。進氣閥位于廂體迎風面,由2個通徑為5 cm的電磁閥組成;排氣閥處于車廂后部廂門下方,離廂體底部距離為25 cm,由4個通徑為5 cm的電磁閥組成。換氣原理為:當車廂內氧氣體積分數(shù)過低時,車廂內外存在氧氣體積分數(shù)差或內外壓差時,產生空氣交換而實現(xiàn)換氣。車廂總體尺寸(長×寬×高)為 400 cm×180 cm×180 cm。將氣調保鮮運輸車簡化成二維形式,如圖1所示。該模型中,車廂總體尺寸(長×高)為 400 cm×180 cm;風機區(qū)域尺寸(長×高)為10 cm×15 cm;單排貨物尺寸(長×高)為80 cm×160 cm。為模擬氣調車跑動時的換氣過程,對模型添加遠場。通過風機出口風速改變通風風速。

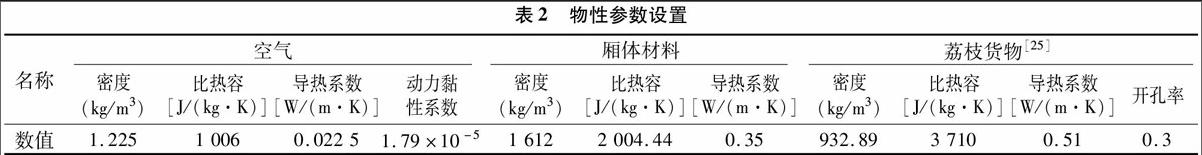

運用AutoCAD軟件進行二維建模,設置遠場尺寸(長×高)為1 500 cm×650 cm,運用ICEMCFD對模型進行網格劃分,采用非結構化網格劃分方法,網格類型為三角形/四邊形網格。同時,將風機以及進排氣閥等位置進行局部加密。本試驗共涉及1個網格模型,網格數(shù)量約為230 000。網格最大單元為5.0 cm,最小尺寸為0.1 cm。網格劃分情況如圖2所示。

2數(shù)學模型

為方便計算,對模型進行如下假設[7-15]:(1)貨物為有孔介質模型,由于換氣時間較短,忽略荔枝貨物呼吸作用對廂體內溫度和氧氣體積分數(shù)的影響;(2)廂體密封性良好,不存在漏氣現(xiàn)象;(3)廂體內氣體為不可壓縮氣體,符合Boussinesq假設[19];(4)廂體內氣體為牛頓流體;(5)廂體內部氣體成分為H2O、O2和N2,忽略其他氣體對換氣性能的影響;(6)忽略蒸發(fā)器、加濕裝置、回風道等設備對換氣性能的影響。

本試驗采用工業(yè)上廣泛應用的k-ε模型、組分傳輸模型以及比較成熟的SIMPLE算法對果蔬氣調保鮮運輸車換氣過程進行仿真計算。采用有限體積法中的控制方程,包括質量、動量和能量守恒等方程[20]。

2.1質量守恒方程

2.2動量守恒方程

2.3能量方程

2.4組分傳遞方程

3邊界條件設置及求解

對廂體模型進行雷諾數(shù)求解,根據(jù)雷諾數(shù)經驗公式(8)[21]求得所有模型的雷諾數(shù)Re均達到了103以上,屬于高雷諾數(shù)紊流模型[22]。

式中:U為速度特征尺度,m/s;L為長度特征尺度,m;γ為運動學黏性系數(shù)。

3.1入口條件

該模型具有2個入口,分別是遠場入口和風機出口。其中遠場入口設置為速度入口條件,設置入口風速為45 km/h。為實現(xiàn)廂內空氣循環(huán),將風機入口設置為風機邊界條件,入口風速分別設為2、4、6、8 m/s,通過三維至二維轉換[23],壓降分別為0.13、0.36、0.80、1.41 Pa。輸入紊流參數(shù)為湍流強度I和水力直徑DH。I,按式(9)[21]求出。

式中:ReDH為以水力直徑求出的雷諾數(shù)。

3.2出口條件

該模型具有2個出口,分別為遠場出口和風機入口,遠場出口設為壓力出口條件,風機入口設置為風機邊界條件。

3.3進、排氣閥

為真實模擬進、排氣閥的開啟與關閉,在穩(wěn)態(tài)模擬即初始化過程中將其設為壁面邊界條件,在瞬態(tài)求解過程中設置為內部面。

3.4貨物

假設車廂內貨物為荔枝。為考慮貨物對換氣性能的影響,將貨物設置為有孔介質,開孔率為0.3。黏性阻力系數(shù)和慣性阻力系數(shù)根據(jù)式(4)、(5)求得。因換氣時間較短,忽略貨物呼吸對換氣過程的影響。

模型中具體物性參數(shù)如表2所示。由于車廂材料采用聚氨酯加不銹鋼板材料,其物性參數(shù)按比例[24]求得。

3.5求解

先采用穩(wěn)態(tài)求解器進行求解,待車廂內外流場穩(wěn)定后,初始化車廂外溫度為303.15 K,廂內溫度為278.15 K,氧氣體積分數(shù)為3%。運用瞬態(tài)求解器進行求解,添加浮升力影響因素,設置環(huán)境重力加速度為9.8 m/s2。實際換氣時,若只取一位置的傳感器讀數(shù)作為結束標準,關閉換氣閥后,廂體內氧氣體積分數(shù)可能會由于傳感器響應時間等因素導致超調現(xiàn)象,因此本試驗采用廂體氧氣體積分數(shù)平均值作為控制標準,即當車廂內平均氧氣體積分數(shù)達到5%時,停止運算。

4模擬結果與分析

4.1通風風速對換氣時間的影響

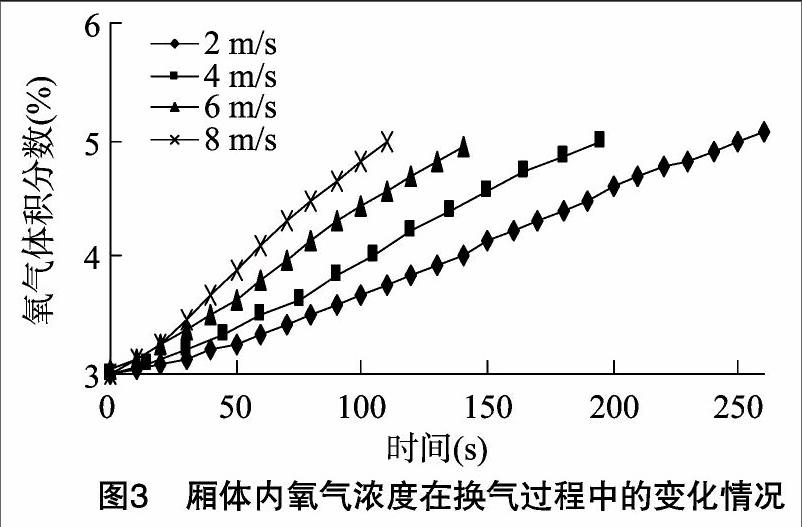

通過對模擬結果進行處理,得到了通風風速對換氣時間的影響情況,結果如圖3所示。

從圖3可以看出,通風風速越大,換氣時間越短,即增大通風風速有利于促進換氣。當通風風速為2、4、6、8 m/s時,車廂內氧氣體積分數(shù)從3%升至5%分別需要約260、195、140、110 s。這可能是由于當通風風速增大后,促進了車廂內空氣的流動,加快了車廂內外空氣的交換。同時,隨著通風風速的增大,相同間隔風速之間的換氣時間差異趨于減小。因此,當通風風速增大到一定值時,進一步提高通風風速對換氣時間影響減小,但會提高風機的轉速,從而增加換氣能耗[26]。

4.2通風風速對換氣過程中車廂內溫度變化的影響

不同通風風速對換氣過程中車廂內空氣平均溫度變化的影響如圖4所示。

從圖4可以看出,隨著換氣過程的進行,車廂內空氣平均溫度呈先快速遞增后減緩的趨勢。其中,通風風速越大,空氣平均溫度遞增速度越快,但溫度遞增減緩越早。當通風風速為2、4、6、8 m/s,換氣結束時,車廂內的空氣平均溫度分別從278.15 K升至約279.56、279.42、279.29、279.14 K。提高通風風速不僅促進了車廂內外空氣交換,加快廂內氧氣體積分數(shù)上升,同時也促進了廂內空氣的熱交換,縮短熱交換時間。提高通風風速可以縮短換氣時間,從而減小換氣對車廂內空氣溫度的影響。

4.3通風風速對車廂內溫度分布的影響

不同通風風速下,換氣結束后,車廂內的溫度分布情況如圖5所示。

從圖5可以看出,在換氣過程中,車廂內溫度分布呈上部和后部區(qū)域高,前部和底部區(qū)域低分布。這是由于氣調運輸車在運輸過程中換氣,廂外空氣從進氣閥進入車廂后,在風機的驅動下到達車廂后部,部分從車廂后部的排氣閥排出,所以大部分高溫空氣集中在車廂上部和后部區(qū)域。同時,可以看出,由于通風風速的提高,促進空氣的熱交換,從而使得高溫空氣區(qū)域面積減小。同時,由于在通風風速較高時,空氣沿車廂壁面流動速度和比例增大,促進了空氣與車廂的熱交換,但降低了與貨物的交換。此外,縮短換氣時間也可以降低換氣過程對貨物溫度的影響。因此,從圖5可以看出,當通風風速較小時,對貨物的影響深度[27]較大。綜上分析,提高通風風速,可以縮短換氣時間,從而降低換氣過程對貨物溫度變化的影響。

4.4試驗驗證

為驗證模型的準確性,采用氣調保鮮運輸車進行了驗證試驗,氣調車處于靜止狀態(tài),車廂空載。為更加準確監(jiān)測廂體內平均氧氣體積分數(shù),在廂體內后部和前部各放置1個氧氣體積分數(shù)傳感器(型號:EC810;量程:0~25%;精度:±1%),廂內氧氣體積分數(shù)取2個傳感器讀數(shù)平均值。傳感器具體位置如圖1所示,連接數(shù)據(jù)記錄儀,每隔1 min記錄1次數(shù)據(jù)。試驗時,室外氣溫為(28±1)℃,相對濕度為(70±5)%。進行液氮充注后,待廂體氧氣體積分數(shù)穩(wěn)定在(3±0.1)%,溫度為(5±1)℃,開啟進、排氣閥和風機,并采用無紙記錄儀記錄廂內氧氣體積分數(shù)傳感器讀數(shù)的變化。待2個傳感器氧氣體積分數(shù)平均值達到5%時,關閉相關調節(jié)設備。對試驗數(shù)據(jù)進行處理,獲得廂體內氧氣體積分數(shù)隨換氣時間的變化情況并與模擬結果進行對比,如圖6所示。

從圖6可以看出,試驗和模擬研究中車廂換氣所需時間較吻合,皆為18 min左右,證明了模型的準確性。產生偏差的原因可能是模型簡化策略和傳感器精度問題導致的。基于此模型可以改變目標參數(shù)水平研究保鮮廂體換氣性能,具有一定的準確性[11]。

5結論與討論

本試驗以果蔬氣調保鮮運輸車車廂為研究對象,通過改變通風風速,對換氣性能進行模擬。對不同風速下的換氣時間及換氣對車廂內溫度變化和分布的影響進行了分析。最后,通過試驗驗證了模型的準確性,得出了以下結論:(1)提高通風風速可以縮短換氣時間,當風速達到一定值時,進一步提高通風風速對換氣時間的影響減小;(2)換氣過程中,通風風速越大,空氣平均溫度遞增速度越快,但溫度遞增減緩越早;(3)縮短換氣時間,可以減小換氣對車廂內空氣和貨物溫度的影響;(4)本研究將數(shù)值模擬與試驗驗證相結合。通過分析,同一換氣時間,氧氣體積分數(shù)模擬值與試驗值差異不大于0.2%,模擬結果與試驗結果較吻合,證明了模型的準確性,為氣調保鮮運輸車的換氣性能優(yōu)化研究提供了參考。

值得討論的是車廂內外溫差、貨物堆碼方式也可能會對研究結果造成一定的影響,筆者所在課題組將對其進行進一步的研究。

參考文獻:

[1]呂恩利,陸華忠,羅錫文,等. 果蔬氣調保鮮運輸車的設計與試驗[J]. 農業(yè)工程學報,2012,28(19):9-16.

[2]楊松夏,呂恩利,陸華忠,等. 荔枝氣調貯藏時間對貨架期品質變化的影響[J]. 現(xiàn)代食品科技,2013,29(9):2068-2074.

[3]Mahajan P V,Goswami T K. Extended storage life of litchi fruit using controlled atmosphere and low temperature[J]. Journal of Food Processing and Preservation,2004,28(5):388-403.

[4]姜愛麗,孟憲軍,胡文忠,等. 高CO2沖擊處理對采后藍莓生理代謝及品質的影響[J]. 農業(yè)工程學報,2011,27(3):362-368.

[5]劉戰(zhàn)麗,王相友,朱繼英,等. 高氧氣調對果蔬采后生理和品質影響研究進展[J]. 農業(yè)機械學報,2009,40(7):112-118.

[6]王丹,李雪,馬越,等. 包裝規(guī)格對鮮切西蘭花品質的影響[J]. 食品工業(yè),2014,35(10):128-131.

[7]盧立新,劉琳. 抽氣方式與充氣壓力對盒式氣調包裝氣體置換性能的影響[J]. 農業(yè)工程學報,2010,26(3):341-345.

[8]劉琳,盧立新,王利強,等. 沖洗式氣體置換的流場分析及其結構優(yōu)化[J]. 包裝工程,2009,30(8):16-18.

[9]Defraeye T,Lambrecht R,Delele M A,et al. Forced-convective cooling of citrus fruit: cooling conditions and energy consumption in relation to package design[J]. Journal of Food Engineering,2014,121:118-127.

[10]陳秀勤,盧立新,王軍. 包裝箱內層裝果品差壓預冷溫度場的數(shù)值模擬與驗證[J]. 農業(yè)工程學報,2014,30(12):249-257.

[11]Ho S H,Rosario L,Rahman M M. Numerical simulation of temperature and velocity in a refrigerated warehouse[J]. International Journal of Refrigeration,2010,33(5):1015-1025.

[12]Delele M A,Ngcobo M E K,Opara U L,et al. Investigating the effects of table grape package components and stacking on airflow,heat and mass transfer using 3-D CFD modelling[J]. Food and Bioprocess Technology,2013,6(9):2571-2585.

[13]Ambaw A,Verboven P,Delele M A,et al. CFD modelling of the 3d spatial and temporal distribution of 1-methylcyclopropene in a fruit storage container[J]. Food and Bioprocess Technology,2013,6(9):2235-2250.

[14]韓佳偉,趙春江,楊信廷,等. 基于CFD數(shù)值模擬的冷藏車節(jié)能組合方式比較[J]. 農業(yè)工程學報,2013,29(19):55-62.

[15]郭嘉明,呂恩利,陸華忠,等. 保鮮運輸車果蔬堆碼方式對溫度場影響的數(shù)值模擬[J]. 農業(yè)工程學報,2012,28(13):231-236.

[16]張哲,郭永剛,田津津,等. 冷板冷藏汽車箱體內溫度場的數(shù)值模擬及試驗[J]. 農業(yè)工程學報,2013,29(增刊1):18-24.

[17]呂恩利,楊洲,陸華忠,等. 保鮮運輸用液氮充注氣調的溫度調節(jié)性能優(yōu)化[J]. 農業(yè)工程學報,2012,28(13):237-243.

[18]Chong K L,Peng N,Yin H,et al. Food sustainability by designing

and modelling a membrane controlled atmosphere storage system[J]. Journal of Food Engineering,2013,114(3):361-374.

[19]陶文銓. 數(shù)值傳熱學[M]. 2版. 西安:西安交通大學出版社,2001.

[20]Anonymous. FLUENT 6.1 user's guide[Z]. Lebanon,NH: Fluent,Inc,2003.

[21]朱紅鈞. FLUENT流體分析及仿真實用教程[M]. 北京:人民郵電出版社,2010.

[22]孫幫成,李明高. ANSYS FLUENT 14.0仿真分析與優(yōu)化設計[M]. 北京:機械工業(yè)出版社,2014.

[23]郭嘉明,呂恩利,陸華忠,等. 盒裝荔枝果實降溫特性數(shù)值分析與驗證[J]. 農業(yè)機械學報,2016,47(5):218-224.

[24]馮妍卉,張欣欣,武文斐. 枝晶尺度溶質再分配對連續(xù)鑄造凝固過程的影響[J]. 熱科學與技術,2003,2(3):215-220.

[25]徐鳳英. 荔枝真空紅外熱輻射干燥傳熱傳質機理研究[D]. 廣州:華南農業(yè)大學,2006.

[26]呂恩利,陸華忠,韓小騰,等. 氣調保鮮運輸車變頻通風系統(tǒng)調控與能耗分析[J]. 農業(yè)工程學報,2012,28(16):248-253.

[27]彭夢瓏,段國權,丁力行,等. 機冷車在不同貨物堆碼方式下溫度場分布的數(shù)值模擬[J]. 鐵道學報,2007,29(5):37-42.