D系列零件熱處理滲碳產品缺陷分析與補救措施

張力芹 劉光亮 苗永順

摘 要:結合熱處理滲碳原理,對生產過程中出現的產品缺陷進行分析,進而對滲碳工藝進行完善和對產品缺陷進行補救。

關鍵詞:碳化物;殘余奧氏體組織;非馬氏體組織;碳勢

熱處理工段自正式生產以來,出現過滲碳產品熱處理后的幾種金相缺陷,本文通過對殘余奧氏體、碳化物、非馬氏體組織這三種金相指標等級超差缺陷產生的原因進行分析,結合實際生產現狀,針對原因采取有效的補救措施,使滲碳產品熱處理工藝和金相指標達到較理想的可控狀態。

一、產品缺陷原因分析與補救措施

(一)殘余奧氏體超標分析與控制

從齒輪服役條件上講,適量的殘余奧氏體,能提高滲層的韌度,接觸疲勞強度,以及改善嚙合條件,擴大接觸面積,但殘余奧氏體過量,常隨著馬氏體組織粗大,導致表層硬度下降,降低零件的耐磨性和耐疲勞強度,通常認為殘余奧氏體量在30%體積分數以下是允許的。按D16/D20系列滲碳齒輪金相檢驗標準規定殘余奧氏體等級要求1~5級為合格狀態,5級說明 殘余奧氏體含量<30%,所以可以說,熱處理滲碳產品殘余奧氏體檢驗項目是非常意義的。

在熱處理工段生產過程中,出現過批量的輸入軸、及季節性的L1.6/T1.4主減速齒輪殘余奧氏超標,對引起殘余奧氏體過量的原因分析:

1)鋼中合金元素多,如Cr、Mn、Ti、V、Mo、W、Ni等元素溶入奧氏中,增加了奧氏體的穩定性,促使淬火后殘余奧氏體量增多。

2)滲層碳的質量分數過高即零件表層碳濃度高。滲碳氣氛碳勢過高和滲碳溫度偏高,使溶入奧氏體中的碳量增加,造成淬火后殘余奧氏體量增多。

3)淬火溫度偏高。加熱溫度愈高,溶入奧氏體中的碳和合金元素也愈多,奧氏體的穩定性提高,殘余奧氏體增多。

4)淬火油溫度偏高,馬氏體轉變愈不充分,殘余奧氏體量愈多。

經調查分析,對于輸入軸和主減速齒輪殘余奧氏體超差的情況,分別屬于上述原因分析的第2條和第1、3條,為何有這樣呢?主要因為:為保證輸入軸返修后熱變形量,在返修試驗過程中,采取降低淬火溫度的辦法進行返修,但返修后金相結果出乎意料,殘余奧氏體合格而碳化物等級超標,從而佐證了的上述原因第2條的分析。所以,為保證輸入軸返修后熱變形量、殘余奧氏體與碳化物均合格,重新設定返修工藝即——要有足夠的擴散時間和適當的淬火溫度,這樣返修后產品均達到了要求。

主減速齒輪原因是這樣的,由于L1.6/T1.4主減速齒輪化學牌號為TL-VW4221與L1.8/V2.0主減速齒輪化學牌號為DSCM419H不同,具體化學成分如下:

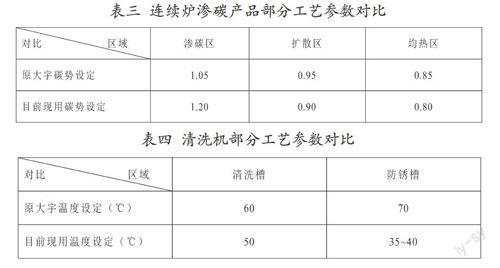

單從合金元素的多樣性來講DSCM419H優于TL-VW4221牌號材料,從Mn和Cr含量差異,在相同熱處理工藝下,它又增加了TL-VW4221材料牌號主減速齒輪奧氏體的穩定性,使用的淬火溫度又相對偏高,促使淬火后殘余奧氏體量增多,特別在夏季室內溫度較高,更易引起殘余奧氏體等級超標。為解決這一問題,同時也要避免增加新的熱處理滲碳工藝類型(因為L1.6/T1.4主減速齒輪與L1.6/T1.4輸出軸和倒檔齒輪在同一連續爐中熱處理,若再增加連續爐滲碳工藝類型,將造成在工藝調換方面浪費大量的時間,導致該爐子的生產能力急劇下降,),因此,對該連續爐滲碳工藝進行調整:即增加爐內滲碳階段碳勢,而降低擴散和均熱階段的碳勢,及降低產品淬火后回火前在清洗防銹過程的溫度(即降低清洗槽與防銹槽使用溫度,這樣一來相當于產品淬火后的冷處理),來使殘余奧氏體量達到可接受的狀態。具體工藝對比,見表三和表四:

當然,要徹底解決目前L1.6/T1.4主減速齒輪殘余奧氏體量較多的問題,最好的辦法是改TL-VW4221材料牌號為DSCM419H材料牌號,所以,在材料國產化過程中提出這一想法,目前已得到了全面認可。

(二)碳化物分布等級超標的分析與控制:

按D16/D20系列滲碳齒輪金相檢驗標準規定碳化物分布等級要求1~4級合格,級別說明:

1級 無明顯或極少量碳化物;

2級 碳化物呈顆粒狀分布,數量較少;

3級 碳化物呈小塊狀,數量較多;

4級 碳化物呈小塊狀,個別處出現細條狀,數量多,分布較深;

5級 碳化物呈塊狀,個別處呈斷續網狀分布;

6級 碳化物呈大塊狀,斷續網狀分布;

7級 碳化物呈大塊狀,連續網狀分布。

對于輸入軸熱處理后出現過批量的碳化物超標產品,碳化物級別達到6級甚至7級,為何同樣的熱處理工藝生產的輸入軸會突然出現碳化物超標的問題,先進行一下原因分析:滲碳件出現大塊狀和連續網狀碳化物,主要是:

1)由于零件表層碳含量過高引起的,即富化劑的量過多或者碳勢控制系統失控;

2)均熱溫度過低,使碳化物沿晶界析出。

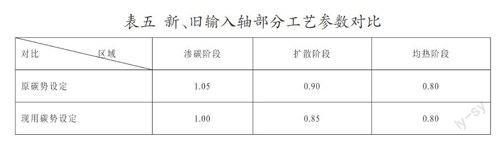

對該批產品的各種記錄信息進行調查分析,初步判斷原因是材料淬透性提高后,使原工藝的碳勢相對淬透性提高的產品滲碳碳勢較高,因此對輸入軸工藝重新設定與調整,如下表:

這樣以來,杜絕了碳化物超標這類缺陷情況的發生。而對于該批碳化物超差的輸入軸,理想的返修工藝應該為:在低濃度碳勢氣氛中加熱擴散一定時間,重新淬回火,但這樣會增加有效硬化層的深度,而該批輸入軸有效硬化層深已接近上限值。因此,通過各部門研究論證,將碳化物超差的檔位齒頂磨削掉約0.30mm后達到了合格等級。

(三)非馬氏體組織超差分析與控制:

我公司熱處理工段采用發生爐氣作為滲碳(碳氮共滲)基礎氣時,由于使用空氣和丙烷發生反應產生滲碳氣氛,因此其爐氣中氧含量較常規的氮-甲醇氣氛要高,淬火后產品產生非馬氏體組織的可能性較大。

在生產過程中,發生爐通過丙烷和空氣在高溫下(1080℃)混合,將丙烷氣體轉變為原性氣體,作為滲碳或碳氮共滲的基礎氣,完成滲碳或碳氮共滲工藝。

2C3H8+3O2+12N2→6CO+8H2+12N2(+H2O+CO2+CH4)

而非馬氏體組織產生的原因是:在高溫下基礎氣中的H2O、CO2等微量氧化性組分在滲碳過程中吸附在工件表面并和與氧有較大親和力的元素(如Ti、Si、Mn、Al、Cr)發生氧化反應,形成金屬氧化物,造成氧化物附近基體中的合金元素的貧化,淬透性變差,,淬火時未能形成馬氏體(形成托氏體,屈氏體等),即形成非馬氏體組織。由于表層出現非馬氏體組織,使零件表面顯微硬度明顯下降,同時也影響零件表面殘余應力的分布,降低零件疲勞強度和耐磨性。

影響非馬氏體組織形成的幾個因素:從上述可以看出,基礎氣中的H2O、CO2等微量氧化性組分是非馬組織形成的源頭,因此控制基礎氣的露點對采用發生氣作為滲碳介質的滲碳方式非常重要,一般露點控制在0~5℃,當露點過高時,說明爐氣中水的含量比較高,可以通過減少原料氣中空氣百分比含量來降低露點。

上述幾項措施雖然都有抑制非馬氏體組織形成的作用,但可能影響零件的其他技術指標,如變形,殘余奧氏體量等,因此在采用的時候必須選擇合適的平衡點,兼顧多個方面。通過實驗:在使用原大宇工藝參數進行滲碳時,表面非馬氏體組織超標比較嚴重。通過對上述幾個影響因素的多次調整,新工藝參數下表面非馬組織得到了有效的控制。具體工藝參數對比。

從金相實驗結果可以看出,原非馬組織呈連續狀,深度約在0.03mm左右,采用新工藝(即目前現用工藝)后,非馬組織呈斷續分布,深度約在0.015mm左右,非馬組織控制有了較明顯的改善。

三、結語

通過對熱處理滲碳缺陷產生原因的正確分析,合理平衡生產過程中的各要素,通過調整熱處理工藝參數,達到了完善熱處理工藝和對缺陷產品采用有效補救措施的目的,從而可以不斷提高熱處理滲碳產品質量、及降低熱處理廢品率。

參考文獻:

[1] 趙連城主編.金屬熱處理原理.哈爾濱工業大學出版社.

[2] 《熱處理手冊》編委會編.熱處理手冊.中國機械工程學會熱處理學會.