大尺寸CBGA高鉛焊接在溫度循環下焊點可靠性的研究

卜瑩 孫軼 馮倩

摘 要:大尺寸陶瓷封裝焊球陣列封裝(Ceramic Ball Grid Array,簡稱CBGA)器件,在使用過程中焊點容易產生裂紋,對大尺寸CBGA的可靠性以及焊接質量造成影響。為了更好地分析并解決此類問題,在特定情況下,從樣件的試驗狀態到大尺寸CBGA器件焊點產生裂紋的全過程進行了詳細闡述,并介紹了試驗驗證條件和焊接后焊點金相切片的情況。在此基礎上,給出了焊點可靠性降低的原因和器件使用建議。

關鍵詞:大尺寸CBGA器件;回流曲線;網板開孔

由于電子產品密度越來越高,體積越來越小、重量越來越輕等優勢越來越凸顯,預示著表面貼裝技術(Surface Mount Technology,簡稱SMT)的應用越來越廣泛,特別是安裝在航空、航天等對可靠性較高設備中的電子產品,對產品環境要求較高,對元件的可靠性要求非常高。近年出現的大尺寸CBGA由于其精度高、靈活性強、可靠性強、容易大規模集成、可獲得高性能指標等特點被廣泛應用于各種高速輸入/輸出計算領域中,深受設計者的青睞,但由于封裝尺寸較大,邊緣焊點到中心的距離較遠,同時陶瓷基板和 PCB板的熱膨脹系數CTE相差較大,導致大尺寸CBGA焊點失效概率較大。一旦失效,造成的經濟損失更慘重,因此焊點可靠性需要進一步研究。

1 大尺寸CBGA簡介

在BGA封裝系列中,按照封裝的不同,BGA可分為PBGA(塑料封裝)和CBGA(陶瓷封裝),CBGA的歷史最長,它的基板是多層陶瓷,金屬蓋板用密封焊料焊接在基板上,用以保護芯片、引線及焊盤。

CBGA的優點是氣密性好,抗濕氣性能高,因而封裝組件的長期可靠性高。大尺寸CBGA繼承了CBGA的所有優點,但缺點是由于陶瓷基板相對較重,PCB與芯片陶瓷基板熱膨脹不匹配,導致焊點應力,焊點容易出現裂縫。

2 試驗狀態

試驗所用PCB選用外形尺寸174mm×95mm,厚度為2mm的8層板。大尺寸CBGA器件選用焊球材料成分為Pb90Sn10,高鉛焊球直徑為0.76mm,焊球間距為1.27mm。

使用焊盤計算軟件,對大尺寸CBGA的高鉛焊盤進行計算,對應的印制板焊盤直徑設計為0.90mm。

試驗過程所需網板依據IPC-7095C《BGA設計和組裝工藝的實施》中網板的開孔尺寸的通用要求,寬厚比=W/T>1.5,面積比= L×W/2(L+W)T

>0.66,網板開孔寬度和厚度示意圖如圖1所示,錫膏體積滿足表1所示要求。

3 焊接過程

針對高鉛焊球焊接,印刷完成后的錫膏,使用50倍放大鏡檢查印刷結果,結果顯示錫膏印刷無漏印、橋連、少錫。樣件制作過程使用標準的SMT 設備和工藝將CBGA 封裝組裝到印制電路板上。

焊接過程按照IPC-7095C標準要求,在驗證樣板上對應芯片焊球處布置熱電偶,熱電偶布局實物圖如圖2所示,使用專用溫度測量工具對回流曲線進行了確認,回流曲線確認結果如圖3所示。

4 試驗過程

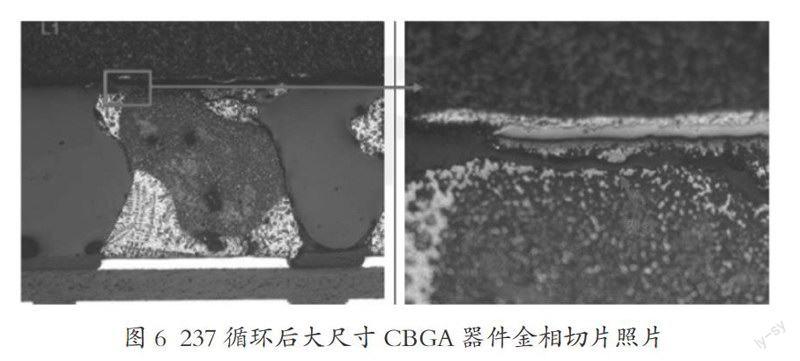

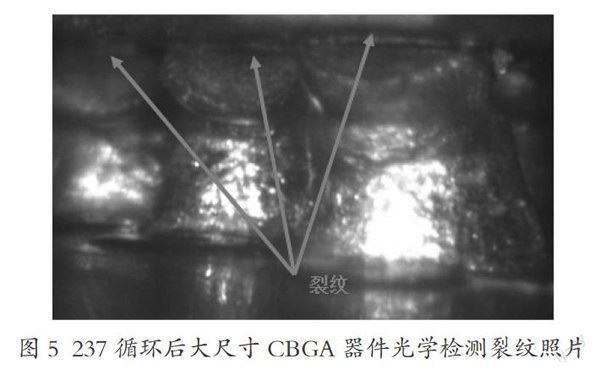

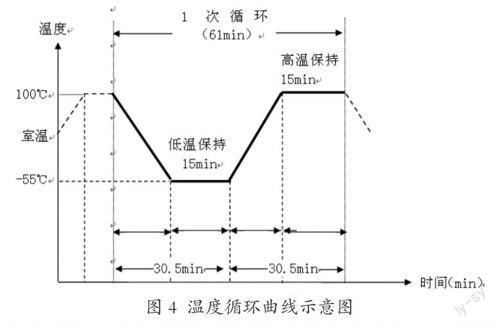

試驗過程中對大尺寸CBGA驗證板進行加電測試,溫度試驗條件為:溫度循環試驗條件:溫度循環范圍-55℃~100℃,溫變速率為10℃/min,極值溫度保持時間為15min,每個循環61min。溫度循環曲線如圖4所示。 在進行第237次溫度循環升溫加電測試時,大尺寸CBGA器件測試報故。光學檢測周邊焊點,顯示焊點靠近芯片焊盤側存在嚴重開裂,光學檢測裂紋照片如圖5所示。金相切片照片如圖6所示。至此,試驗終止。

5 結論

在高低溫溫度循環過程中熱膨脹引起變形量公式為:

ΔL=α×ΔT×L

其中,α為材料熱膨脹系數,ΔT為溫度變化,L為材料長度。

通過公式可得出:減小α、ΔT、L,可提高焊點可靠性。

通過上述試驗證明,在材料α不變的情況下,材料長度L增加、溫度變化嚴酷的情況下,降低了焊點可靠性,會加速大尺寸CBGA器件焊點出現裂紋。

大尺寸CBGA器件使用建議如下:

1)大尺寸CBGA器件的焊球設計,不適合在惡劣環境條件下使用;

2)增加基板熱膨脹系數:使用較高熱膨脹系數的HITEC基板;

3)增加大尺寸CBGA器件焊接高度,采用焊柱進行焊接。

參考文獻:

[1] 趙國玉.BGA焊接可靠性分析及工藝改進.兵工自動化,2010,3.

[2] IPC-7095C.BGA設計和組裝工藝的實施,2013.