硬齒面滾齒工藝在輪拖齒輪軸加工中的應(yīng)用

張晨+路陽

摘 要:闡述了硬齒滾齒工藝在輪式拖拉機末端傳動系零件太陽輪軸加工中的應(yīng)用。針對此零件的結(jié)構(gòu),利用高精度設(shè)備,設(shè)計、選用專用工裝、刀具,合理優(yōu)化切削參數(shù),使零件精度達(dá)到國標(biāo)7級以上,為硬齒面滾齒工藝的推廣應(yīng)用提供參考。

關(guān)鍵詞:硬齒面;齒輪軸;滾齒

DOI:10.16640/j.cnki.37-1222/t.2017.10.018

1 概述

硬齒面滾齒革新了硬齒面精加工工藝,采用硬質(zhì)合金滾刀覆涂后滾削齒面,相對磨齒有較高的效率,目前在國內(nèi)外都有應(yīng)用。主要用于齒輪熱后精加工和熱后磨齒前半精加工,是修整熱處理變形,提高精度的有效方法。對精度高于6級且產(chǎn)量很大的零件,該工藝代替粗磨,切除輪齒的熱處理變形,預(yù)留很少和均勻的精磨齒余量,提高了磨齒質(zhì)量,縮短了磨齒時間。為普通精度淬硬齒輪,在高端滾齒機上利用硬質(zhì)合金滾刀精滾齒面及拖拉機變速箱齒輪及末端傳動系零件齒面加工創(chuàng)新提供工藝保障。

2 工件結(jié)構(gòu)與技術(shù)要求

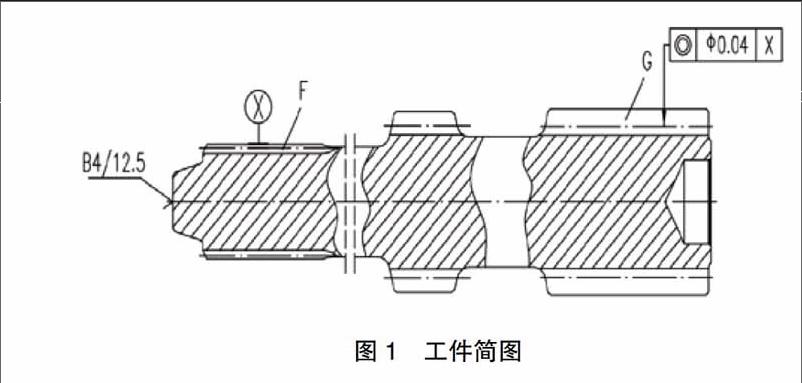

圖1 所示為拖拉機末端傳動系零件太陽輪軸,模數(shù)m=4mm,材料為20CrMnMo,滲碳淬火,硬化層深1.0~1.3,齒面硬度58HRC~62HRC。G處齒輪精度等級GB7級,齒形公差ff=0.014,齒向公差Fβ=0.016,粗糙度Ra0.8,要求與F處花鍵同軸度Φ0.04。

3 加工方案設(shè)計與驗證

(1)對設(shè)備的要求。由于熱后工件齒面硬度高,加工時刀具與工件有較大沖擊力和切削熱,要求機床有很好的剛性及充分的冷卻。零件熱后硬滾屬于精加工,要求機床有穩(wěn)定的、較高的傳動精度。熱后滾齒要求滾刀齒與工件齒槽對準(zhǔn)后高效切削,要求機床帶自動尋齒對齒功能。本零件采用進(jìn)口六軸四聯(lián)動數(shù)控機床,并帶有自動尋齒對齒裝置,為硬滾工藝的實施提供了設(shè)備條件。

(2)定位、加緊方案的選擇與夾具設(shè)計。方案:工件熱前所有制齒加工基準(zhǔn)統(tǒng)一為左端B4中心孔與右端內(nèi)孔30°外倒角,為保證熱前熱后基準(zhǔn)統(tǒng)一,仍選用與熱前相同的基準(zhǔn),保證了F、G齒的同軸度要求。加緊方案:采用拉桿脹套方式脹緊端頭內(nèi)孔,利用機床自動拉緊機構(gòu)實現(xiàn)快速加緊工件。

(3)硬滾刀具的設(shè)計[1]。目前,世界各國刀具廠家所設(shè)計的硬質(zhì)合金滾刀,其結(jié)構(gòu)主要有3種:整體式、機夾式、焊接式。整體式硬質(zhì)合金滾刀刀齒和刀體用一整塊硬質(zhì)合金加工而成,其優(yōu)點是剛性強,機械加工省時,可做到較高精度,目前技術(shù)可做到模數(shù)m=5mm以下,但損耗昂貴的硬質(zhì)合金較多,成本高;機夾式硬質(zhì)合金刀片用螺釘壓至工具鋼刀體上,機夾式結(jié)構(gòu)比較復(fù)雜,夾緊可靠性也較差,適合大模數(shù)齒輪加工,但是在加工大模數(shù)淬硬齒輪時,齒面的擠壓力較大,且交變作用顯著,因此對刀片的夾緊要求較高;焊接式硬質(zhì)合金滾刀刀片焊接至工具鋼刀體上,其優(yōu)點是結(jié)構(gòu)簡單,聯(lián)接強度高,而且硬質(zhì)合金刀片燒結(jié)容易,材料節(jié)省,應(yīng)用較廣泛。但由于焊接應(yīng)力引起的裂紋一直是產(chǎn)品質(zhì)量不穩(wěn)定的因素,因此需要較高的焊接技術(shù);并且此種滾刀實際加工中無法達(dá)到理想的切削速度。

相比而言,整體式硬質(zhì)合金滾刀其剛性強,精度高,覆涂后可達(dá)到較高的切削速度,更適合此零件的加工,所以選用進(jìn)口整體式硬質(zhì)合金滾刀。由于零件硬度高,而硬質(zhì)合金材料的沖擊韌性較差,因此,在硬齒面滾齒時,極易產(chǎn)生崩刃,崩刃是硬質(zhì)合金滾刀要解決的主要問題。從理論上分析,隨著硬質(zhì)合金滾刀負(fù)前角的增大,滾刀側(cè)刀刃傾角增大,使?jié)L刀刀齒平穩(wěn)地切入金屬層,從而減小了沖擊,保護(hù)硬質(zhì)合金刀齒不致崩刃,耐用度明顯提高。為此,設(shè)計滾刀時,采用大負(fù)前角的特殊形式,并覆涂TiN、TiALN和碳復(fù)合納米材料,使?jié)L刀的耐用度大幅度提高。由于此零件熱后硬度58HRC~62HRC,結(jié)合刀具結(jié)構(gòu),采用廠家推薦的-20°前角。

(4)加工余量及切削參數(shù)的選擇[2]。a.切削余量。一般情況下,齒厚單面切削余量不超過0.2~0.25mm,否則將增大滾刀軸向切削分力和加快刀具磨損,降低硬滾精度。硬齒面滾齒零件在軟齒面滾齒時要用配套設(shè)計的滾刀(或配套磨前滾刀),根據(jù)熱處理變形公法線一般預(yù)留0.15~0.30mm的熱后滾削余量。熱后硬滾時應(yīng)避免滾偏造成兩齒面余量不一致,導(dǎo)致刀具受力不均而崩齒;另外,齒底不應(yīng)預(yù)留應(yīng)熱后滾削余量,避免滾刀刀尖滾削齒底而造成滾刀耐用度降低。

b.切削速度。當(dāng)切削速度較低時,由于滾刀與零件摩擦刮削,造成硬質(zhì)合金滾刀磨損較快,且齒面光潔度較差;隨著切削速度的提高,硬質(zhì)合金滾刀磨損逐漸減緩,光潔度也有所提高。實際加工表明,高效數(shù)控滾齒機利用涂層硬質(zhì)合金滾刀可將切削速度提高至50~90m/min,齒面粗糙度可達(dá)Ra0.8。

c.走刀量。實際加工表明,軸向進(jìn)給在齒面的痕跡在一定程度上轉(zhuǎn)化為齒形誤差,隨著走刀量的增加,誤差也相應(yīng)增大。根據(jù)不同機床及不同零件精度,可取走刀量S=1.1mm/r~2.4 mm/r。

4 結(jié)論

經(jīng)驗證,最終確定公法線熱后滾削余量為0.20mm,滾刀切削速度70m/min,走刀量1.4mm/r,加工精度可滿足GB6級,齒面粗糙度Ra0.8,單件加工時間4.5min,效率是普通數(shù)控磨齒機的2~3倍。注意事項:(1)要考慮設(shè)備剛性和精度;(2)合理選用滾刀結(jié)構(gòu);(3)正確選擇和規(guī)范切削參數(shù),采用逆銑法加工。之外,還應(yīng)選用與熱后滾刀匹配的熱前滾刀,并預(yù)留合適、均勻的切削余量,才能保證高質(zhì)量、高效率。隨著數(shù)控技術(shù)的廣泛應(yīng)用,齒輪加工也向高精度、高效率、高齒面硬度發(fā)展,新型高效硬滾刀具將會取得新的研究成果,必定會為硬齒面滾齒技術(shù)的推廣應(yīng)用打開新的大門。

參考文獻(xiàn):

[1]丁亞軍.硬齒面滾齒工藝及滾刀的設(shè)計與使用[J].機電工程,1999(04):62-63.

[2]宋寧.采用硬質(zhì)合金滾刀加工硬齒面齒輪[J].機械管理開發(fā),2002(05):16-17.

作者簡介:張晨(1989-),男,本科,助理工程師,主要從事機械設(shè)計與制造管理研究。