電石爐氣制乙二醇中亞硝酸甲酯再生新工藝的研究及應(yīng)用

(新疆天業(yè)(集團)有限公司,石河子市,832000)秦明月唐紅建張永龍

電石爐氣制乙二醇中亞硝酸甲酯再生新工藝的研究及應(yīng)用

(新疆天業(yè)(集團)有限公司,石河子市,832000)秦明月唐紅建張永龍

針對電石爐氣制乙二醇中亞硝酸甲酯再生工藝存在的硝酸消耗量大、運行成本高、系統(tǒng)廢水硝酸含量高等問題,通過研發(fā)新的液相法亞硝酸甲酯再生新工藝,項目實施后采用1臺非攪拌設(shè)備及工藝可完成6臺反應(yīng)器的任務(wù)。

亞硝酸甲酯;再生;新工藝

新疆天智辰業(yè)化工有限公司一期電石爐氣綜合利用制5萬噸/年乙二醇項目中,針對現(xiàn)有引進技術(shù)采用的硝酸還原反應(yīng)釜技術(shù)合成亞硝酸甲酯的工藝中,存在的裝置反應(yīng)釜數(shù)量多(年5萬噸EG產(chǎn)量需6臺)、占地大、能耗高、合成后產(chǎn)生的廢水中含硝酸濃度高(硝酸濃度≥1.5%)以及不易實現(xiàn)單套大型化等方面的問題,通過采用塔盤控溫技術(shù)和催化化學反應(yīng)技術(shù)相結(jié)合,利用組合塔式反應(yīng)器替代合成亞硝酸甲酯的生產(chǎn)任務(wù),解決了原工藝存在的反應(yīng)釜數(shù)量多,不宜大型化生產(chǎn),同時通過遴選負荷反應(yīng)條件的催化劑解決了硝酸還原的深度反應(yīng)問題,最終實現(xiàn)廢水中硝酸含量≤0.5%的目標。該技術(shù)創(chuàng)新工藝不僅為廢水的生化處理減輕了負擔,節(jié)約了能耗,節(jié)省了占地及投資,而且為下一步合成氣制乙二醇單系列10萬噸級以上的大型化裝備奠定了技術(shù)基礎(chǔ),填補了國內(nèi)該領(lǐng)域的空白。

1 電石爐氣制乙二醇工藝路線介紹

電石爐氣制乙二醇生產(chǎn)工藝主要包括草酸二甲酯合成、草酸二甲酯加氫合成乙二醇和粗乙二醇精制三個工序,各工序介紹如下:

1.1 草酸二甲酯(DMO)合成工藝介紹

草酸二甲酯的合成主要原料為甲醇、硝酸和一氧化碳,進行羰基化合成,工藝流程如下:

(1)亞硝酸甲酯(MN)合成工序亞硝酸甲酯再生塔中通入NO、O2、N2和甲醇(氣相),在一定反應(yīng)溫度和壓力的環(huán)境下,反應(yīng)生成亞硝酸甲酯,其中N2的使用是為提高亞硝酸甲酯的生產(chǎn)率并減少甲醇的使用量和增加NO的利用率,不參與化學反應(yīng)。生成的亞硝酸甲酯(氣相)通過循環(huán)氣壓縮機輸送至草酸二甲酯合成工段。

(2)草酸二甲酯合成工序

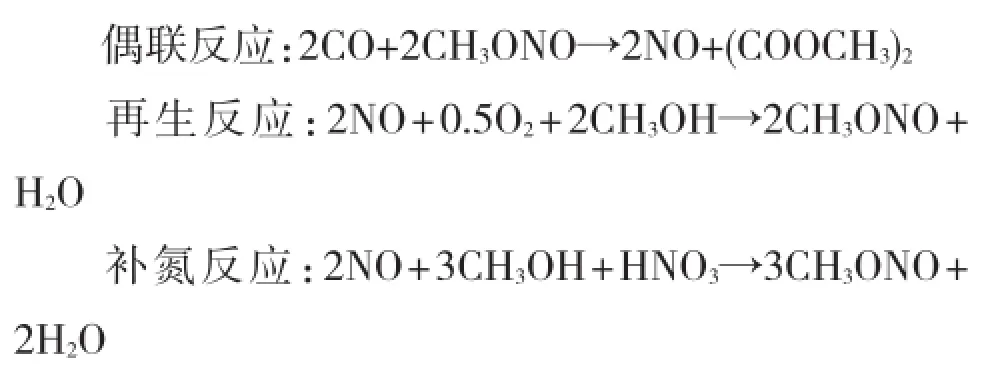

亞硝酸甲酯與CO氣體同時進入DMO反應(yīng)器,在一定條件下,加入Pd催化劑,使CO和亞硝酸甲酯實現(xiàn)氣相催化偶聯(lián)反應(yīng),得到草酸二甲酯。主要反應(yīng)過程如下:

(3)草酸二甲酯提純工序

草酸二甲酯提純分脫除輕組分和純化兩部分,脫除輕組分指甲醇吸收部分產(chǎn)品雜質(zhì)和酸性氣體后的混合物分離,排入甲醇回收工段;剩余的產(chǎn)品中主要為草酸二甲酯和副產(chǎn)品碳酸二甲酯,采用減壓恒沸精餾——加壓恒沸精餾雙塔流程,以分離除去低濃度碳酸二甲酯。

1.2 草酸二甲酯(DMO)加氫合成乙二醇工藝介紹

(1)乙二醇合成

由草酸二甲酯加氫合成乙二醇化學反應(yīng)方程式如下:(COOCH3)2+H2(HOCH2)2+CH3OH

由草酸二甲酯合成工段經(jīng)過提純后輸送的草酸二甲酯與合成氣凈化項目提供的H2經(jīng)預(yù)熱后進入加氫反應(yīng)器,在Cu催化劑存在下,草酸二甲酯與H2反應(yīng)生成乙二醇和甲醇。乙二醇、甲醇和未反應(yīng)的H2出反應(yīng)后與循環(huán)H2換熱,回收熱量,然后采用循環(huán)冷卻水將反應(yīng)產(chǎn)物冷卻降溫后進行氣液的分離,從中得到粗品乙二醇,閃蒸的H2回收利用。

1.3 乙二醇精餾

乙二醇合成粗產(chǎn)物主要為乙二醇和甲醇,還有少量副產(chǎn)物,主要為多元醇,采用五塔連續(xù)分餾的方式,回收甲醇,分離乙二醇和混合二元醇,最終得到乙二醇成品。回收的甲醇返回草酸二甲酯合成工段使用。本研究主要設(shè)計和優(yōu)化了乙二醇的精餾工段,目的是最大限度的降低產(chǎn)品中的雜質(zhì),提高產(chǎn)品中紫外透光率的指標值。

2 亞硝酸甲酯(MN)再生技術(shù)難題

合成氣制乙二醇工藝中,草酸二甲酯是其中間產(chǎn)物,我公司采用的氣相法合成草酸酯工藝,引進日本宇部工藝,該工藝是以亞硝酸甲酯(MN)為循環(huán)利用物質(zhì),在系統(tǒng)中需要不斷的再生亞硝酸甲酯,亞硝酸甲酯在反應(yīng)中起到循環(huán)利用的作用,在合成DMO過程中MN作為反應(yīng)物,并釋放出NO用于循環(huán)利用,在MN的再生過程中又作為目標產(chǎn)物,但是該工藝能耗相對較高,反應(yīng)后形成的廢水中所含的硝酸濃度在1.5%以上,給區(qū)域環(huán)境造成和嚴重的污染,同時高含量的硝酸在后期中和處理后產(chǎn)生硝酸根和亞硝酸根,加大了污水處理的難度,而且在反硝化過程中還需要補充甲醇作為碳源,造成了極大的浪費。

圖1 亞硝酸甲酯再生工藝示意圖

3 亞硝酸甲酯(MN)再生新工藝的研究

3.1 MN再生催化反應(yīng)器的研發(fā)

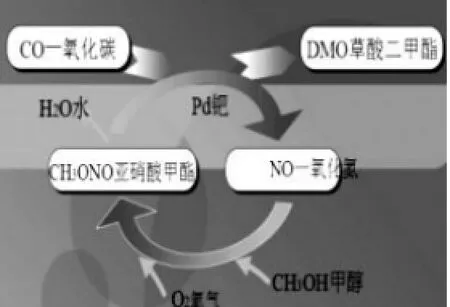

研發(fā)出MN再生催化反應(yīng)器,該反應(yīng)器適合于MN的再生反應(yīng),控制溫度是硝酸反應(yīng)的重要指標,通過設(shè)計的塔盤均溫設(shè)計有效的解決了由于催化反應(yīng)升溫過快的問題,具有無熱量集聚的特點,實現(xiàn)整個塔的反應(yīng)熱量均勻。

圖2 硝酸還原反應(yīng)塔示意圖

3.2 催化劑的遴選

相比同類有機化合物,亞硝酸甲酯具有更高的CO偶聯(lián)反應(yīng)活性,因此對硝酸酯化催化劑的遴選尤為重要。對MN的熱分解反應(yīng)以及在催化劑上的催化分解反應(yīng)進行研究,同時采用密度泛函理論(DFT)對亞硝酸酯的分解反應(yīng)機理進行了分析。結(jié)果表明,催化劑對亞硝酸酯分解生成RCH2O·的過程有促進作用。另外,進一步對比研究了鼓泡釜反應(yīng)器中亞硝酸酯再生反應(yīng),結(jié)果顯示,相同反應(yīng)條件下,亞硝酸甲酯再生反應(yīng)的收率高于普通反應(yīng)釜的再生反應(yīng)。

3.3 亞硝酸甲酯(MN)再生新工藝工業(yè)化應(yīng)用

(1)試驗裝置的建立

在進行工業(yè)化前進行了實驗室裝置的驗證,通過選擇的硝酸酯化催化劑,按照主反應(yīng)器、控制儀器和分析儀器構(gòu)成的試驗臺,試驗用氣來自工業(yè)生產(chǎn)裝置,配置相同性質(zhì)的溶液,通過模擬塔的反應(yīng),選擇最佳的反應(yīng)溫度、壓力及配比,以找出系統(tǒng)的最佳反應(yīng)條件,為工業(yè)化裝置奠定數(shù)據(jù)依據(jù)。

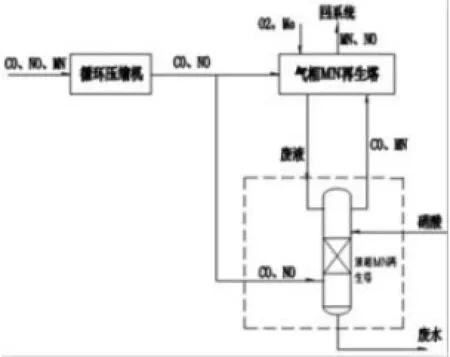

(2)亞硝酸甲酯(MN)再生新工藝技術(shù)路線

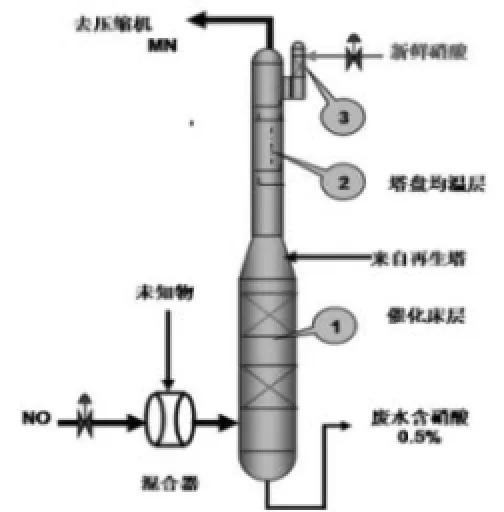

通過研發(fā)液相法亞硝酸甲酯再生新工藝,采用1臺非攪拌設(shè)備及工藝替換原有6臺反應(yīng)器(如圖3虛線方框所示)。氣相來自DMO脫除塔塔頂氣相的循環(huán)氣5 600Nm3/h經(jīng)過進塔氣預(yù)熱器與蒸汽換熱至60℃,然后進入硝酸凈化塔的上段和下段氣相入口,下段塔通過調(diào)節(jié)閥控制進氣2 240Nm3/h,與上段塔上塔溶液循環(huán)泵的部分循環(huán)液進行反應(yīng),反應(yīng)后的氣相直接進上段塔,與上段塔通過調(diào)節(jié)閥控制進氣3 360Nm3/h混合,混合后的氣體與上段塔頂來自MN再生塔塔釜泵的含醇廢液和上塔溶液循環(huán)泵的混合液45 466.71kg/h進行逆向接觸反應(yīng),反應(yīng)后的氣相再通過溫度降至25℃下段塔塔釜液和硝酸的混合液進行吸收降溫,吸收降溫后的氣體出塔送至MN再生塔氣相進口。

液相來自MN再生塔塔釜泵的含醇廢液,進入溶液換熱器與下段塔出塔殘液進行換熱,然后與上段塔循環(huán)液混合,進入循環(huán)液冷卻器降溫至60℃后進入上塔,與循環(huán)氣反應(yīng)進入上段塔釜,上段塔釜液一部分在上塔打循環(huán),一部分進入下塔與循環(huán)氣反應(yīng),下塔反應(yīng)結(jié)束溶液進入下段塔塔釜,下段塔塔釜液通過下塔溶液循環(huán)泵送至溶液換熱器換熱,然后進入排液冷卻器冷卻后,一部分送堿處理,一部分進塔頂殘液口與來自罐區(qū)的硝酸混合進入上段塔參與反應(yīng)。

圖3 MN再生新工藝流程圖

(3)工業(yè)化應(yīng)用效果

亞硝酸甲酯再生新工藝已在新疆天智辰業(yè)化工有限公司一期電石爐氣綜合利用制5萬噸/年乙二醇項目中成功應(yīng)用,項目實施后單套硝酸還原反應(yīng)器可配套10萬噸/年草酸二甲酯(DMO)的產(chǎn)能;亞硝酸甲酯再生生產(chǎn)過程中產(chǎn)生的廢水中,硝酸濃度由原工藝的1.5%降低至0.5%以下;亞硝酸甲酯再生塔液相中含草酸二甲酯含量在0.1mg/kg以下,實施效果非常顯著。

4 結(jié)語

亞硝酸甲酯再生新工藝最重要的是解決了廢水中硝酸的高含量問題,使含硝酸的量比實施前降低三分之二,極大的降低了污水的處理能力,使反硝化能夠平穩(wěn)運行,同時節(jié)約了能耗,節(jié)省了占地及投資,為國內(nèi)合成氣制乙二醇提供重要技術(shù)支撐。

[1]侯志揚.合成氣路線生產(chǎn)乙二醇技術(shù)進展[J].精細化工原料及中間體.2008(04)

[2]趙宇培,劉定華,劉曉勤,姚虎卿.合成氣合成乙二醇工藝進展和展望[J].天然氣化工.2006(03)

[3]關(guān)剛,唐紅建,張望.電石爐氣再利用[J].聚氯乙烯.2013(06)

TQ423.2+1

B

1008-0899(2017)02-0039-03