四氟化硅·正丙醇絡合物裂解過程的模擬計算研究

唐 克,辛麗瑩,蘇紅玉,邢錦娟

(渤海大學 化學化工學院,遼寧 錦州 121013)

四氟化硅·正丙醇絡合物裂解過程的模擬計算研究

唐 克,辛麗瑩,蘇紅玉,邢錦娟

(渤海大學 化學化工學院,遼寧 錦州 121013)

建立了四氟化硅·正丙醇絡合物裂解反應器的數學模型,提出了該模型的求解方法,通過對該模型的模擬計算,分析了裂解反應器操作的影響因素,從設備和操作兩方面討論了優化操作和節省成本的方法,提出了合理的建議。

硅同位素;化學交換;裂解反應;模擬計算

天然硅含有三種穩定的同位素28Si、29Si、30Si,其豐度分別為92.23%,4.67%,3.10%[1]。 同位素純28Si(99.85%)制成的半導體器件,室溫下的熱導率可比天然硅增加10%~60%,在某些特定的溫度下增加的更多[2-4];由于29Si具備非零核自旋,它可以作為一種潛在的用于儲存和操作量子計算機信息的候選介質[5];30Si可用于中子嬗變摻雜(NDT)使得P原子的摻雜在大直徑的芯片生產過程中變得非常均勻[6]。

目前化學交換法是最有希望實現大規模工業化分離硅同位素的方法[7],其中絡合物的裂解過程可使四氟化硅與絡合劑分開并為化學交換過程提供持續的上升氣體,是硅同位素分離的重要環節。

1 裂解反應器數學模型的建立

裂解塔由外部有熱流體逆流換熱的并聯的多個連續管式反應器組成。

裂解塔中發生的化學反應的反應式為:

由于裂解反應在降膜裂解器中進行,液膜厚度很薄,不考慮物料沿徑向的濃度和溫度變化,因此本文采用一維穩態模型。

物料平衡方程:

熱量平衡方程:

反應動力學方程:

其中,反應速率常數為:

式(1)、(2)和(3)構成了裂解反應器數學模型的基本方程組。

式中: xC— 反應的轉化率;

Z— 反應器軸向方向的長度,m;

rC— 反應速率,mol/(L·s);

u — 流速,m/s;

CC0— 反應物初始濃度,mol/L;

T — 溫度,K;

H — 焓,kJ;

U — 熱能,kJ;

dt— 裂解管直徑,m;

Ts— 環境溫度,K;

cp— 反應物恒壓比熱容,kJ/(kg·K);

ρL— 反應物密度,kg/L;

k2— 反應速率常數,mol0.18/(L0.18·s);

CC— 反應物濃度,mol/L。

2 裂解反應器數學模型的求解

建立的裂解反應器數學模型通過計算機編程進行數值求解,該模型為常微分方程組,求解采用4-5階龍格-庫塔法(ODE45),對反應器軸向進行積分,從而可以得到四氟化硅·正丙醇絡合物的轉化率及絡合物溫度隨反應器軸向距離的分布(表1)。

表1 裂解反應器模擬計算設定參數Table 1 Specifications for the simulation of decomposer

裂解反應器的進料流率與化學交換塔的下降液體流率一致,進料溫度同化學交換塔的塔底液體出口溫度,由于化學交換過程在常溫進行一般取 298 K,操作壓力一般取等于或略高于0.1 MPa,為了方便計算取與動力學計算時一致的 0.1 MPa,熱媒溫度取370 K,熱媒流量遠大于計算所得的換熱量,傳熱系數由參數計算得到。

圖1和圖2分別給出了在表1的初始模擬條件下四氟化硅·正丙醇絡合物的轉化率和溫度隨裂解塔高度的變化。從圖中可以看出,絡合物的轉化率開始提高的較慢隨后有較大幅度提高,達到0.9后上升的速率又開始減緩了最終在2.9 m處達到了裂解反應器出口要求的0.995,由于反應物剛進入裂解塔需要一個由室溫升至預設反應溫度的過程,所以在進入裂解塔后開始的0.08 m轉化率變化很小,在達到335 K后絡合物開始大量進行裂解反應,在后段由于反應物濃度較小反應速率也隨之減小達到要求的裂解度需要的反應時間則加長。絡合物的溫度從開始加料到反應設定的370 K上升的較快隨后就一直保持該溫度不變,由于熱媒的加熱量遠大于反應需要的熱量,反應的吸熱不會導致絡合物的溫度的下降,所以加熱后的溫度一直保持在與熱媒溫度一致。

圖1 絡合物的轉化率隨裂解反應器高度的變化Fig.1 Complex conversion rate variation with decomposer height

圖2 絡合物的溫度隨裂解反應器高度的變化Fig.2 Complex temperature variation with decomposer height

3 裂解反應過程的影響因素分析

3.1 進料流率的影響

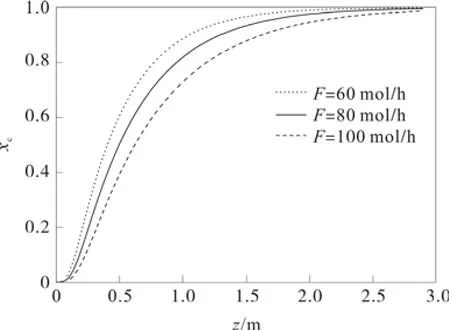

圖3 絡合物進料流率變化對其轉化率的影響Fig.3 Effect of complex feed flow rate change on the conversion rate

圖3給出了進料流率變化的條件下四氟化硅·正丙醇絡合物的轉化率隨裂解塔高度的變化。從圖中可以看出,當進料流率減少為60 mol/h的時候絡合物的裂解反應速率較快,在裂解塔的2.65 m處即可達到0.995的轉化率。說明在比設定流率小的進料條件下,在裂解塔的下部會有一段幾乎是純的正丙醇受高溫的過程,管內同時充滿著四氟化硅氣體,正丙醇易被四氟化硅催化發生副反應,不利于正丙醇回到絡合塔的重復利用,如果副反應嚴重的時候還會使化學交換的效率下降,導致塔頂和塔底產品不符合要求。當進料流率增大為100 mol/h時,溫度升高相對較慢,絡合物的裂解速率也降低了,在2.9 m的裂解塔出口處其轉化率為0.983,在這種情況下出口處的已經分離提純的硅28產品沒有充分裂解,會導致收率的降低,并且這種含有硅28的正丙醇如果用于絡合塔的絡合劑會導致塔頂產品不合格。在實際生產中要盡量避免裂解塔進料流率的擾動。

3.2 殼層熱媒溫度的影響

圖4 給出了熱媒溫度變化的條件下四氟化硅?正丙醇絡合物的轉化率隨裂解塔高度的變化。從圖中可以看出,當進料溫度增大為380 K的時候絡合物的裂解反應速率較快,在裂解塔的2.4 m處即可達到0.995的轉化率。

圖4 熱媒溫度變化對絡合物轉化率的影響Fig.4 Effect of heating medium temperature change on complex conversion rate

說明適當增加熱媒溫度可以降低所需的裂解塔的高度,但要控制好副反應。當進料溫度減小到360 K時,正丙醇的裂解速率也有所下降,在2.9 m的裂解塔出口處其轉化率為0.981。在實際生產中,熱媒溫度的變化是調節裂解塔出口轉化率的有效手段。

3.3 傳熱系數的影響

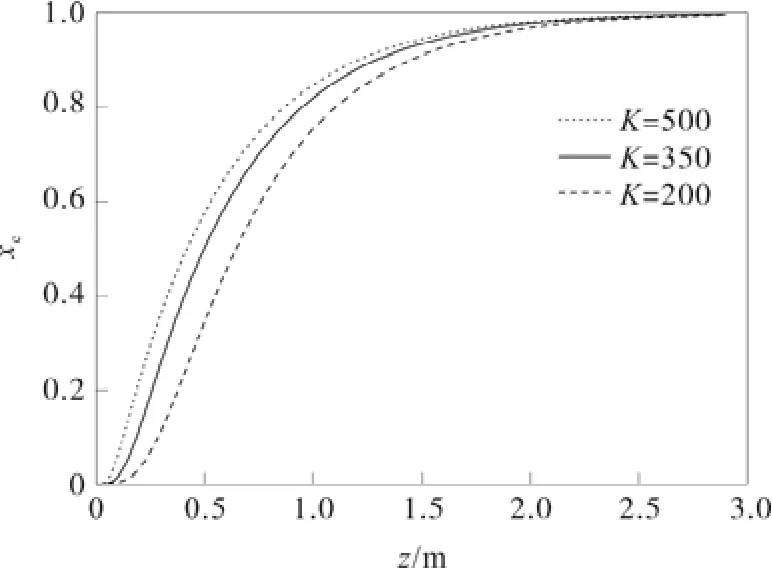

圖5 裂解反應器傳熱系數變化對絡合物轉化率的影響Fig.5 Effect of heat transfer coefficient of decomposer change on complex conversion rate

圖5給出了在裂解塔傳熱系數變化的條件下四氟化硅·正丙醇絡合物的轉化率隨裂解塔高度的變化。從圖中可以看出,當裂解塔的傳熱系數增大為500 kJ/(m2·h·K)的時候絡合物的溫度上升較快,最初的反應較慢段長度減小,在裂解塔的2.76 m處達到0.995的轉化率。

當裂解塔的傳熱系數減小為200 kJ/(m2·h·K)時,溫度升高相對較慢,最初的反應較慢段長度變長,在2.9 m的裂解塔出口處其轉化率為0.991。在實際生產中,可以通過加大熱媒的湍動程度及在殼層增加擾流擋板等手段增大裂解塔的傳熱系數,提高裂解塔的裂解效率。

4 結束語

采用計算機編程在接近實際工況的初始條件下對四氟化硅和四氟化硅 ?正丙醇絡合物體系化學化學交換分離硅同位素過程的裂解反應器進行了模擬計算。通過改變各參數的值進行討論,發現在實際的生產過程中要盡量避免裂解反應器進料流率的擾動,如擾動較大,為了提供操作彈性可以采用對裂解反應器進行多段加熱的操作,可根據需要的合適長度分段開啟;熱媒溫度的變化對裂解反應器出口轉化率的影響較大,是調節裂解反應器操作的有效手段;通過增加傳熱系數的方法可提高裂解效率,在設計時可在設備成本增加不大的情況下節約大量能源的消耗,這些均為后續四氟化硅與四氟化硅·正丙醇體系分離硅同位素的裂解塔的設計制造及操作優化提供了依據。

[1] Weast R C. Handbo ok of Chemistry and Physics [M]. Boca Raton Fla.:The Chemical Rubber Co., 1989.

[2] Ruf R W, Henn M. Thermal conductivity of isotopically enriched silicon[J]. Solid State Communications, 2000, 115(5):243-247.

[3] Kremer R K, Graf K, Cardona M. Thermal conductivity of isotopically enriched 28Si: revisited[J]. Solid State Communications, 2004, 131(8):499-503.

[4] Kazan M, Guisbiers G, Royer P. Thermal conductivity of silicon bulk and nanowires: effects of isotopic composition, phonon confinement, and surface roughness[J]. J Appl Phys, 2010, 107(8): 503-514.

[5]Shlimak I, Safarov V I, Vagner I D. Isotopically engineered silicon/silicon-germanium nanostructures as basic elements for a nuclear spin quantum computer[J]. Journal of Physics Condensed Matter, 2001, 13(26):6059-6065.

[6] Shlimak I S. Neutron transmutation doping in semiconductors: science and applications[J]. Physics of The Solid State, 1999, 41(5):716-719.

[7]唐克,劉嬌,邢錦娟. 硅同位素的應用及分離研究進展[J]. 渤海大學學報(自然科學版), 2016,37(4):341-345.

Simulation Study on Pyrolysis Process of Silicon Tetrafluoride and n-Propanol Complex

TANG Ke, XIN Li-ying, SU Hong-yu, XING Jin-juan

(College of Chemistry and Chemical Engineering, Bohai University, Liaoning Jinzhou 121013, China)

A pyrolysis reactor model of the silicon tetrafluoride and n-propanol complex was built, and a method for solving the model was put forward. The influence factors of the operation of the pyrolysis reactor were analyzed by simulation calculation of the model. Some reasonable suggestions to optimize the operation and save the cost were put forward from the aspects of equipment and operation.

Silicone isotope; Chemical exchange; Pyrolysis reaction; Simulation

TQ 127

A

1671-0460(2017)04-0588-03

國家自然科學基金,項目號:21606023;遼寧省博士科研啟動基金,項目號:201501198;遼寧省教育廳科學研究一般項目,項目號:L2015011;渤海大學博士啟動基金,項目號:0515bs036-1。

2017-02-17

唐克(1984-),男,遼寧錦州人,講師,博士,2013年畢業于天津大學制藥工程專業,研究方向:穩定同位素分離及天然產物分離。E-mail:tangke1984@126.com。