加速度包絡技術診斷滾動軸承故障分析

賀訓育,戴風濤,蘇志忠,沈小鷗

(中油股份獨山子石化分公司研究院,新疆 獨山子 833699)

加速度包絡技術診斷滾動軸承故障分析

賀訓育,戴風濤,蘇志忠,沈小鷗

(中油股份獨山子石化分公司研究院,新疆 獨山子 833699)

介紹了加速度包絡技術診斷滾動軸承故障原理,該技術能較好的發現滾動軸承早期故障,并能準確診斷故障發生的具體部位,在實際中得到了很好的應用。

加速度包絡;滾動軸承;診斷故障;應用

滾動軸承作為旋轉機械設備中常用的標準傳動承載設備,其運行狀態的好壞對機械的工作狀態有很大影響,產生的缺陷會導致設備產生異常振動和噪聲,嚴重時可能導致設備損壞。準確監測和識別滾動軸承故障顯得十分重要,運用加速度包絡技術,不但能檢測軸承早期損傷,還能識別出故障發生在哪個軸承元件上,以及軸承損傷的嚴重程度。

滾動軸承運行中的故障可以分為兩類。一類是工作面損傷,如點蝕、剝落、擦傷等;另一類為磨損類損傷。軸承在正常長時間工作情況下,工作面必然發生漸變性磨損,其產生的振動與正常軸承產生的振動信號特征具有相同的性質,其波形不規則,隨機性較強,唯一區別是,磨損下振動幅值較正常情況要大,可以利用這一點來監測磨損類故障。軸承磨損不會馬上引起軸承損壞失效,其危害程度遠小于工作面損傷類故障,而工作面一旦開始產生損傷,代表軸承壽面已經開始進入晚期,因此在滾動軸承狀態監測中主要關注軸承工作面損傷類故障。

滾動軸承發生的點蝕、剝落、擦傷等工作面損傷故障都是以沖擊形式出現的。沖擊持續時間較短,其能量頻率發散,落在軸承正常頻率范圍內的分量則更加微小,容易被軸承自身結構及加工裝配誤差引起的振動所產生的低頻信號所掩蓋。導致傳統使用的低頻FFT技術信噪比低、故障檢測靈敏度低,無法準確檢測出滾動軸承早期故障。

加速度包絡技術是對低頻沖擊所激起的高頻(比沖擊頻率高數十倍)共振波形進行包絡檢波(即解調)和低通濾波,獲得一個相對于低頻沖擊放大并展寬了的共振解調波,并通過對此加速度包絡波的幅值和頻譜分析,判定故障類型和損傷程度。

1 加速度包絡技術原理

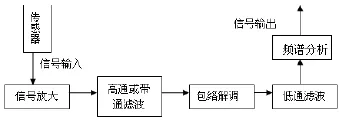

作為振動信號處理的一種方法,加速度包絡分析是一種基于濾波檢波的振動信號處理方法。其原理流程圖如圖1所示。

圖1 加速度包絡解調技術原理圖

1.1 軸承故障信號解調處理過程

假設軸承外圈存在一缺陷點,滾子碾過該缺陷將產生周期性的沖擊力,如圖2所示。這個周期性的沖擊力對軸承和軸承座起到激振作用,對傳感器拾取的振動信號進行高通或帶通濾波,濾掉低頻成分,消除低頻干擾信號,提高信噪比后得到軸承及軸承座結構在周期性的沖擊力激振作用下所產生如圖3所示的共振響應。其特征是一個周期性的調幅信號,載波是軸承和軸承座的共振頻率。通過包絡檢波器檢波后,去除掉高頻振動衰減成分,得到只包含故障特征信息的低頻包絡信號如圖4所示。對這一信號進行FFT變換便得圖5所示的到故障特征頻譜圖。

圖2 原始沖擊信號

圖3 原始加速度信號

表1 NSK6226軸承各元件故障特征頻率 Hz

圖4 加速度包絡信號

圖5 加速度包絡信號頻譜

1.2 滾動軸承故障特征頻率

滾動軸承由內圈、滾動體、保持架、外圈四個元件組成,其幾何尺寸及軸轉速頻率決定了各自故障特征頻率。

內圈特征頻率:

BPFI=0.5Nb [1+(Bd/Pd)×cosα] Fi

外圈特征頻率:

BPFO= 0.5Nb [1-( Bd/Pd))×cosα] Fi

滾動體特征頻率:

BSF=( Pd/2 Bd) [1一(Bd/Pd) 2×cos2α] Fi

保持架特征頻率:

FTF= 0.5[1一(Bd/Pd))×cosα] Fi

式中:Nb為軸承滾子數,Fi為軸轉速頻率,Bd為滾子直徑,Pd為滾子分布圓直徑,α為接觸角。

2 滾動軸承故障診斷實例

2.1 排粉機滾動軸承故障

某電廠1#爐乙側排粉機為單級離心式風機。流量57900m3/h,轉速1480r/min,輸送介質為含濃度小于10%的煤粉混合空氣。排粉機為懸臂轉子,同側剛性雙支撐結構,兩組支撐軸承布置在同一個軸承箱內,用46#油潤滑,工業循環水冷卻。聯軸端側為兩個并列放置的滾動軸承,軸承型號為NSK6226。

某次使用斯凱孚CMXA80型振動數據采集儀對其進行振動監測時發現其軸承沖擊值較大,而振動烈度較小,經過加速度包絡技術分析,發現沖擊譜圖中出現NSK6226軸承外圈故障特征頻率及其高次諧波,說明軸承外圈已經存在損傷。

排粉機聯軸端軸承型號為NSK6226,對照軸承手冊計算出該軸承各元件故障特征頻率,如表1。

從表1可知,轉速為1480 r/min時,軸承外圈故障特征頻率為102.70Hz。對照加速度包絡沖擊譜圖,如圖6所示,在1kHz頻率范圍內,出現了1~5倍軸承外圈故障特征頻率,加速度包絡沖擊值gE見表2所示。鑒于整體沖擊值較大,達到16.9,判斷軸承外圈故障已經較為嚴重,建議車間安排檢修。

隨后,車間安排檢修,軸承解體后發現聯軸端軸承外圈滾道表面出現嚴重點蝕、剝落現象,如圖7所示。

表2 軸承外圈故障特征頻率及其沖擊值

圖6 聯軸端軸承加速度包絡沖擊頻譜圖

2.2 引風機電機滾動軸承故障

某電廠5#爐側引風機由電機提供動力,電機功率355kW,轉速985r/min,電機聯軸端軸承型號為NU228E(SKF)。查手冊,得其內、外圈故障特征頻率分別為180.5Hz和135Hz。

在某次振動監測時發現電機聯軸端軸承沖擊值較大,通過加速度包絡技術分析,發現沖擊譜圖中(圖8)出現NU228E(SKF)軸承內、外圈故障特征頻率及其高次諧波,說明軸承內、外圈已經存在損傷。同時,內圈故障特征頻率及其倍頻兩側均分布有1倍轉速頻率邊帶,說明軸承內圈損傷已比較嚴重。

圖7 軸承外圈點蝕、剝落

圖8 電機聯軸端軸承加速度包絡沖擊頻譜圖

3 使用加速度包絡技術注意事項

3.1 監測點位置的選取

理論和實驗表明,滾動軸承因元件損傷引起的高頻沖擊振動由沖擊點以半球面波的方式向外傳播,通過不同零件交界面一次,其能量損失約80%,因此,檢測點位置應盡量靠近軸承安裝承載區載荷最大處,離軸承外圈距離越近越好。檢測方向上,徑向軸承檢測徑向振動,止推軸承檢測軸向振動,若軸承同時承受徑向和軸向載荷,則兩個方向都需檢測。另外需要注意的是,有些軸承箱冷卻系統使用循環水冷卻,容易產生流體沖擊,其頻譜特性與軸承潤滑不良特性一樣,容易造成誤判,應避開進口管線位置采集數據。

3.2 帶通濾波器選取及分析頻率范圍設置

采集的信號經放大后需要濾除低頻干擾信號,濾波器的另外一個作用是使軸承系統在各個沖擊脈沖力的作用下產生的各個高頻衰減振動之間互相獨立,互不干擾。軸承系統各自共振頻率與其尺寸有關,據此計算比較麻煩,而低頻干擾信號的頻率范圍跟設備運行轉速相關,我們可以依據設備的運行轉速,選取不同的帶通濾波及分析頻率范圍,如表3所示。

3.3 滾動軸承故障損傷程度判定標準

加速度包絡沖擊值為無量綱值,不同儀器廠家使用加速度包絡技術檢測沖擊能量也不一樣,無法形成統一的標準。斯凱孚加速度包絡沖擊值用gE表示,根據設備運轉速度和軸頸大小給出了滾動軸承故障程度的判斷標準,如圖9所示。例如,軸頸為100mm,轉速為1800轉時,滾動軸承振動沖擊值gE報警值為2.31,危險值為7。

表3 基于設備轉速選取濾波器及分析頻率

圖9 加速度包絡沖擊值判斷滾動軸承損傷程度標準

4 結語

加速度包絡分析能很好地發現軸承的缺陷,特別是軸承早期的缺陷,結合頻譜分析,能較為準確識別出軸承哪個元件出現故障,從而指導維修。一方面避免定期維修增加生產成本,另一方面也避免故障發現不及時,故障劣化導致軸承失效,更而損壞設備,造成嚴重后果。

[1]梅宏斌.滾動軸承振動監測與診斷理論·方法·系統[M].機械工業出版社,1996.

[2]盛兆順,尹琦嶺.設備狀態監測與故障診斷技術及應用[M].化學工業出版社,2003.

[3]楊國安.滾動軸承故障診斷實用技術[M].中國石化出版社,2012.

[4]楊國安.信號處理基礎[M].中國石化出版社,2012.

[5]范雷雷,周翔,張豐,陳倉.某電廠風機軸承缺陷的診斷與失效原因分析[M].燃氣輪機技術,2013(12).

TH133

A

1671-0711(2017)05(下)-0063-03