利用創(chuàng)新思維解決工藝設(shè)計(jì)難題

王瑞蓮,張靜,姜春民

(上海佳冷冷彎科技股份有限公司,上海 201815)

利用創(chuàng)新思維解決工藝設(shè)計(jì)難題

王瑞蓮,張靜,姜春民

(上海佳冷冷彎科技股份有限公司,上海 201815)

在冷彎型鋼變形工藝設(shè)計(jì)及生產(chǎn)過(guò)程中,會(huì)遇到很多難題,解決這些問(wèn)題通常采用技術(shù)分析和QC活動(dòng)的方式方法,特別是現(xiàn)代手段CAD、CAM等。本文介紹的是另類的一種方法,即借助創(chuàng)新思維發(fā)現(xiàn)問(wèn)題解決問(wèn)題,介紹了兩個(gè)案例,一個(gè)案例解決了一種較復(fù)雜截面冷彎型鋼轉(zhuǎn)角處減薄量問(wèn)題,提出創(chuàng)新工藝設(shè)計(jì),一個(gè)案例是通過(guò)創(chuàng)新減小軋輥基徑,降低成本。

創(chuàng)新思維;工藝設(shè)計(jì)

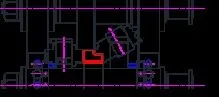

實(shí)現(xiàn)一種截面冷彎型鋼產(chǎn)品的加工,要從工藝設(shè)計(jì)開(kāi)始,工藝設(shè)計(jì)第一步就是要根據(jù)產(chǎn)品截面形狀和要求設(shè)計(jì)工藝路線包括變形方式,然后根據(jù)企業(yè)現(xiàn)有資源選擇試制或生產(chǎn)機(jī)組,輔以現(xiàn)代的設(shè)計(jì)工具CAD和相關(guān)軟件之后效率更高。然而在工藝設(shè)計(jì)工程中,不如愿的事情也經(jīng)常發(fā)生,也會(huì)遇到很多難題。如圖1所示截面的冷彎型鋼,工藝設(shè)計(jì)確認(rèn)焊接前變形需要20個(gè)變形架次,厚度t=8mm的甚至需要25架次,而我們現(xiàn)有的機(jī)組能力不足,采取的方法是:第一,在現(xiàn)有機(jī)組上兩架牌坊中間再增加機(jī)架;第二,增大每一道的變形角,使用較少的變形架次。結(jié)果試生產(chǎn)出來(lái)的產(chǎn)品問(wèn)題很多,見(jiàn)下所述,最后通過(guò)創(chuàng)新,改變工藝設(shè)計(jì),生產(chǎn)出了符合預(yù)期的產(chǎn)品。如圖2(a)、(b)所示,同是四輥萬(wàn)能變形機(jī)架,但軋輥基徑有兩種,軋輥大小相差很大,對(duì)于同一個(gè)產(chǎn)品來(lái)說(shuō),投入成本顯然有高有低,毫無(wú)疑問(wèn)選擇低成本投入,這一切都是通過(guò)我們研發(fā)團(tuán)隊(duì)思維創(chuàng)新、開(kāi)動(dòng)腦筋實(shí)現(xiàn)的。

圖1 異型管截面圖

1 什么是創(chuàng)新思維

(1)思維是一種認(rèn)識(shí),一種意識(shí)。

(2)創(chuàng)新思維就是大腦構(gòu)思創(chuàng)意的過(guò)程,即開(kāi)動(dòng)腦筋去想點(diǎn)子。科學(xué)技術(shù)發(fā)展的源泉是發(fā)明創(chuàng)造,進(jìn)行發(fā)明創(chuàng)造就需要有創(chuàng)造力,創(chuàng)新思維是構(gòu)成創(chuàng)造力的核心。創(chuàng)新就是不受現(xiàn)成的、常規(guī)的思路約束,尋求對(duì)問(wèn)題全新的、獨(dú)特的解決方法的思維過(guò)程,創(chuàng)新思維最大特點(diǎn)是相異性、差異性。

圖2(a) 改進(jìn)前四輥機(jī)架

圖2(b) 改進(jìn)后四輥機(jī)架圖

2 通過(guò)創(chuàng)新思維方式解決在工藝設(shè)計(jì)當(dāng)中遇到的問(wèn)題

2.1 異型管變形工藝創(chuàng)新設(shè)計(jì)

(1)產(chǎn)品形狀如圖1所示,厚度t=4/6/8mm。

(2)創(chuàng)新前工藝設(shè)計(jì)方案。①厚度按6mm,根據(jù)截面形狀要求及焊縫位置確認(rèn)變形工藝使用一次成形,即先變形后焊接。使用COPRA軟件設(shè)計(jì),根據(jù)厚度的不同確認(rèn)合理的變形角。②軋制機(jī)組選擇:本企業(yè)現(xiàn)有機(jī)組焊接前架次最多只有14架,滿足不了變形的需要。③架次不足的處理方法:首先,在變形區(qū)現(xiàn)有機(jī)架間增加3架機(jī)架,由原來(lái)的的14架變?yōu)?7架;其次,將粗成型區(qū)各架次變形角加大,由原來(lái)設(shè)計(jì)的20道改為17道。

(3)試制后的總結(jié):試軋時(shí),裝輥不方便;內(nèi)角處有多道不重疊的壓痕;R角減薄嚴(yán)重,t=4mm的最大減薄量為壁厚28%,t=6mm最大減薄量29%,遠(yuǎn)遠(yuǎn)大于客戶要求的≤25%。

(4)原因分析和處理:變形道次少。雖然增加了道次,但由于機(jī)架間距小變形區(qū)短,變形時(shí)原料縮進(jìn)不到位,造成轉(zhuǎn)角處出現(xiàn)多道不重合的軋輥壓痕,轉(zhuǎn)角處產(chǎn)生壓延而變薄。針對(duì)R角處壓痕,現(xiàn)場(chǎng)修大軋輥R角并重新配輥,但減薄問(wèn)題還是無(wú)法解決,我們認(rèn)為變形工藝還是不十分合理,特別在控制減薄量上。如果客戶對(duì)壁厚減薄量提出更高要求,那么現(xiàn)有工藝無(wú)法實(shí)現(xiàn)。另外,通過(guò)已試制的t=4、6mm產(chǎn)品試制可看出,此變形工藝,料越厚轉(zhuǎn)角處減薄量越大。

2.2 創(chuàng)新思維的關(guān)鍵作用

(1)改變?cè)兴季S方式,通過(guò)創(chuàng)新提出另類想法。如果按t=4、6mm的工藝思路來(lái)設(shè)計(jì)t=8mm產(chǎn)品,根據(jù)前面分析,壓痕會(huì)更嚴(yán)重,減薄量可能要達(dá)到35%以上。在原因分析過(guò)程中發(fā)現(xiàn)上述變形工藝的第四道輥花類似圓管變形的W反彎工藝,我們通過(guò)思維創(chuàng)新提出,第一道直接變形到此形狀,那么變形可以全部使用標(biāo)準(zhǔn)水平輥機(jī)架,不需增加額外道次,變形區(qū)長(zhǎng)度也符合工藝要求標(biāo)準(zhǔn)。

(2)創(chuàng)新工藝設(shè)計(jì)后的試制結(jié)果:①減薄量:t=6mm轉(zhuǎn)角最大減薄量20%,t=8mm轉(zhuǎn)角減薄量最大25%。②轉(zhuǎn)角處沒(méi)有壓痕。創(chuàng)新后的工藝設(shè)計(jì),不但使t=6mm的產(chǎn)品轉(zhuǎn)角處減薄量達(dá)到要求,t=8mm壁厚減薄量也完全符合要求。

2.3 創(chuàng)新思維特點(diǎn)突出表現(xiàn)

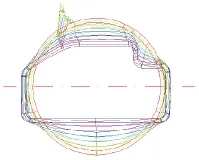

圖2 圖2 P字管變形輥花圖

圖3 P字管變形示意圖

(1)打破常規(guī),思路突破了已經(jīng)試制完成的t=4、6mm工藝和COPRA軟件的束縛。

(2)積極主動(dòng):工藝設(shè)計(jì)者在客觀條件不利、還要達(dá)到客戶要求的壓力下完成的設(shè)計(jì)。

3 異型管工藝參數(shù)選擇的創(chuàng)新

3.1 工藝創(chuàng)新及機(jī)組的選擇

(1)工藝路線確認(rèn)。如圖2所示,是系列異型管之一,截面尺寸從65×40到125×88。根據(jù)產(chǎn)品技術(shù)要求及本企業(yè)的特點(diǎn),確認(rèn)兩種工藝,一是使用一次變形即先成形后焊接工藝,二是二次成型即先成圓后變形為圖示截面。

(2)根據(jù)以前的計(jì)經(jīng)驗(yàn),按原有機(jī)組的參數(shù),受原有四輥萬(wàn)能機(jī)架結(jié)構(gòu)的限制,變形軋輥基徑定為φ280mm。第一創(chuàng)新點(diǎn):減小軋輥基徑的創(chuàng)新想法。改變四輥形式,將側(cè)立輥放在軸承座里面,最后確定軋輥基徑為φ215。四個(gè)規(guī)格產(chǎn)品的軋輥總重為2.27噸,是φ280基徑重量的一半。

(3)第二創(chuàng)新點(diǎn):立輥形式及變形工藝。①如圖3所示,常規(guī)二次成型,P字管難點(diǎn)在于A處垂直度不好,平面不平,R角不清晰也做不小,所以必須在A處的變形區(qū)使用斜輥功能。②常規(guī)方法是利用立輥基座改裝,缺點(diǎn)是孔型不封閉,對(duì)各邊、角變形不準(zhǔn)確。③新的工藝是將斜輥與水平軸放在同一變形平面內(nèi),變形過(guò)程中產(chǎn)品截面各處同時(shí)受力。

3.2 創(chuàng)新思維特點(diǎn)突出表現(xiàn)

兩項(xiàng)創(chuàng)新設(shè)計(jì)的創(chuàng)新思維其中一個(gè)共同點(diǎn)都是突破常規(guī)的固有設(shè)計(jì)思路。所有的冷彎型鋼機(jī)組工藝參數(shù)是確定,軋輥基徑基本也是固定,特別是有焊接工藝的機(jī)組,成形區(qū)的軋輥基徑和變形定徑軋輥有一個(gè)固定的比例。工藝設(shè)計(jì)者按這些參數(shù)做軋輥設(shè)計(jì),甚至按以前已生產(chǎn)過(guò)的產(chǎn)品照抄,更安全,合乎“常理”和“設(shè)計(jì)規(guī)范”。本創(chuàng)新設(shè)計(jì)恰恰突破了這樣的限制,改變了定徑部分側(cè)輥架結(jié)構(gòu),也就減小了軋輥基徑,節(jié)約了生產(chǎn)投入成本。

4 兩項(xiàng)工藝創(chuàng)新設(shè)計(jì)使用的創(chuàng)新方法分析

(1)創(chuàng)新思維方法。人的思維方法分為描述思維、判斷思維和設(shè)計(jì)式思維三種,設(shè)計(jì)式思維就是創(chuàng)新思維歸結(jié)為如下幾種:收斂思維與發(fā)散思維、逆向思維、顛倒思維、側(cè)向思維、組合思維、聯(lián)想思維。

(2)在案例中的體現(xiàn)。①案例一“通過(guò)創(chuàng)新思維方式解決在工藝設(shè)計(jì)當(dāng)中遇到的問(wèn)題”異型管變形工藝的創(chuàng)新設(shè)計(jì)使用的創(chuàng)新方法是“聯(lián)想思維”。在變形輥花形狀上聯(lián)想到了圓管的W反彎輥花形狀,導(dǎo)致新的具有創(chuàng)新性的工藝設(shè)計(jì)。②案例二“異型管工藝參數(shù)選擇的創(chuàng)新”里面軋輥直徑的減小、斜輥架使用的創(chuàng)新方法使用了“組合思維”及“聯(lián)想思維”方法,聯(lián)想到了其他機(jī)組的側(cè)輥架位置,同時(shí)將普通的側(cè)立輥和斜輥架組合一同考慮。

5 結(jié)語(yǔ)

上述兩項(xiàng)案例毫無(wú)疑問(wèn)是技術(shù)問(wèn)題,也是個(gè)難題,若按常規(guī)思維不但解決起來(lái)有難度,有時(shí)可能無(wú)法解決。只有開(kāi)動(dòng)腦筋去想點(diǎn)子實(shí)現(xiàn)創(chuàng)新。同時(shí)還要克服思維障礙,利用好創(chuàng)新思維方法,來(lái)解決生產(chǎn)實(shí)踐問(wèn)題和工藝設(shè)計(jì)問(wèn)題,研發(fā)出規(guī)格更多截面更復(fù)雜的冷彎型鋼。

[1]吳壽仁.創(chuàng)新知識(shí)基礎(chǔ)[M].上海科學(xué)院出版社,2011.

G633.55

A

1671-0711(2017)05(下)-0135-02