帶式輸送機自動控制系統的研究及應用

聶永朝 常會霞

(寧夏天地西北煤機有限公司,寧夏回族自治區石嘴山市,753000)

?

帶式輸送機自動控制系統的研究及應用

聶永朝 常會霞

(寧夏天地西北煤機有限公司,寧夏回族自治區石嘴山市,753000)

分析了帶式輸送機起動加速度曲線的選取與張力設定,給出了帶式輸送機在起動過程中較為理想的加速度曲線,介紹了模糊控制理論在帶式輸送機自動控制中的可行性研究,闡述了帶式輸送機自動控制系統的設計,并進行了自動控制系統模糊控制器的仿真與調試。經過仿真與現場試驗數據分析比較表明,自動控制系統實現了帶式輸送機平穩起動及運行過程中根據運量進行速度調節的目的,對速度及電流起到了平滑作用,還具有節能降耗的功能。

帶式輸送機 速度調節 模糊控制 節能降耗

目前,多數帶式輸送機廠家生產的帶式輸送機控制系統只是單純地控制其起、停,或是僅僅針對帶式輸送機系統部件中的某一設備(如張緊、制動器、驅動單元、綜合保護裝置等)進行監測與控制,沒有對速度、張力和運量等必要信息量進行實時監控,因此帶式輸送機在起動、制動及運行過程中常常會出現運行不平穩甚至是抖動的現象,帶速與運量也沒有進行合理有效地匹配,導致浪費大量的電能。為了實現安全和高效生產,帶式輸送機控制裝置應能解決好起動加速度及速度調節的問題。基于此,提出了一種新型的自動控制裝置,并對它進行研究與應用,擬解決帶式輸送機起動不平穩和運量與帶速合理匹配的問題。

1 帶式輸送機起動加速度曲線的選取與張力設定

本文對帶式輸送機系統進行研究的主要目的是為了能夠降低其在起動時膠帶產生的動張力,減少對機械的沖擊。經過分析發現,雖然存在很多邊界條件都可以改變它的動態特性,但是可供控制的參數卻極其有限,通過對帶式輸送機驅動功率及拉緊力的研究分析后發現,改善整機動態性能的手段,目前僅有電機轉速和張緊力是可以進行調節的。

1.1 帶式輸送機張緊力的設定

張緊系統是帶式輸送機系統正常工作中不可或缺的,張緊力使膠帶與滾筒之間產生足夠的摩擦牽引力,并確保膠帶有足夠的張緊力,以防在帶式輸送機起動與運行過程中發生打滑現象。本文選用自動液壓拉緊裝置,此裝置可按系統要求自動地對張力進行調節,從而改善帶式輸送機起動、運行、制動階段的動態性能,保障膠帶在各個工況都具有最合理的張緊力。根據實際現場運行經驗,將帶式輸送機在起動階段時的松邊張力設定為額定張力的1.1~1.8倍,制動過程的張緊力定為額定張緊力的0.9倍。

1.2 帶式輸送機起動加速度曲線的比較分析與設定

理想的帶式輸送機起動曲線應能使其平穩地起動,最大限度地減小帶式輸送機起動過程產生的慣性力和沖擊力,從而降低輸送機承受的動載荷。如果不能解決帶式輸送機起動階段速度的合理變化問題,起動時間過短導致張力沒有傳遞到整條膠帶,達不到傳動滾筒與膠帶正常傳動時所需的張力比時,就會發生打滑故障。

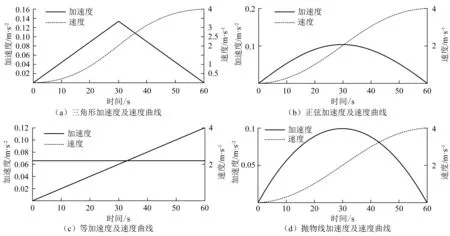

為了提高帶式輸送機運行的安全性和可靠性,對4種較為典型的帶式輸送機起動加速度曲線(三角形加速度、正弦加速度、等加速度及拋物線加速度)作了分析比較,并根據實際運行情況設計出較為理想的帶式輸送機起動加速度曲線,設t=60 s為起動時間,ve=4 m/s為額定帶速,帶式輸送機4種加速度曲線及其速度曲線如圖1所示。

圖1 帶式輸送機4種加速度曲線及其速度曲線

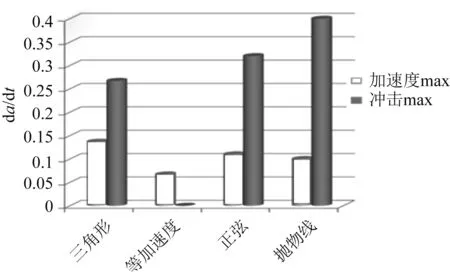

通過對圖1分析比較后,可得出以下結論:在4種起動加速度曲線中加速度幅值最大的是三角形加速度曲線,正弦加速度曲線和拋物線加速度曲線的值居中,等加速度曲線的值最小。但是在分別對其加速度值進行微分,取得其沖擊曲線分析后發現,等加速度曲線的加速度變化率雖然為零,但它剛起動就達到了它的最大值,所以實際上是最大的。三角形加速度的沖擊曲線最大值為4ve/t2是其中最小的,拋物線加速度曲線的值最大,為6ve/t2,帶式輸送機4種加速度曲線最大值的對比結果圖如圖2所示。

圖2 帶式輸送機4種加速度曲線最大值的對比結果圖

在對實際起車控制過程設計時,考慮到帶式輸送機起動時加速度大小對張力的影響,本文在其起動過程中增設了初加速階段與恒速運行階段,這樣的目的是使張力在這一階段逐漸傳送到整個輸送帶上。經過上述分析,本文選擇沖擊最小的三角形加速度曲線作為起動過程中的初加速階段,然后延遲時間τ,再選擇正弦形加速度曲線進行加速直至起動完成,現設帶式輸送機的原起動時間t=60 s; 加速度(三角形加速度)時間t1=10 s;初延遲段時間τ=10 s;延遲段帶速v1=0.4 m/s;額定帶速ve=4 m/s;則相應的帶式輸送機起動加速度和速度曲線如圖3所示。

圖3 帶式輸送機起動加速度和其速度曲線

2 模糊控制理論在帶式輸送機自動控制中的可行性研究

帶式輸送機的基礎理論涉及剛體結構的應力分析、帶式輸送機的動態分析和監測技術、壓陷阻力理論、均衡技術、軟起動可控技術及可靠性理論等很多學科的內容。在運行過程中,很多因素都將引起帶式輸送機的動態特性改變,在實際控制時很難全面地用數學方程提出。模糊控制方法可以很巧妙地避免上述原因引起的問題。選用各種類型的傳感器采集帶式輸送機的帶速、輸入頻率、膠帶張緊力、運量、綜合保護裝置信號等有效參數,反饋給控制系統后,利用PLC模糊控制器進行優化輸出,

調節帶式輸送機的帶速及張緊裝置的張力,這樣不僅能夠解決帶式輸送機起動階段速度和張力的合理變化問題,還可以在其運行過程中實時調節帶速,達到有煤快運、煤少慢運、無煤待機、防止壓煤的目標,使帶式輸送機的安全性、可靠性以及輸送效率均大幅度提高。

根據帶式輸送機在實際運行時的特性,為了有效地處理帶式輸送機運行過程中速度和張力的合理配比問題,本文擬制定以下基于速度的模糊控制規則:

(1)當輸入變量帶速誤差E及其變化率EC同號時,說明帶速正向不理想的狀態轉變。如果此時輸入帶速誤差E較大,為了能快速地改變速度誤差變壞的趨勢和減小速度偏差,應該實施強有力的控制,選取最大的F值輸出;如果此時輸入帶速誤差E較小,為了避免系統產生震蕩,應采取相對一般的控制,用來改變速度誤差變壞的趨勢和減小速度偏差,可選取F的中間值;如果此時輸入帶速誤差E很小,為了繼續減少速度誤差值,輸出變量F應取最小的值,使系統穩定運行。

(2)當輸入變量帶速誤差E及其變化率EC異號時,說明帶速正在向著理想的狀態變化。此時,若速度誤差E較大,采取相對一般的控制策略即可,為了減小速度誤差,取中間的F值輸出;如果此時輸入帶速誤差E較小,為避免產生震蕩,并以防調整過大,就應實施較小或最小的控制來減小速度偏差。

根據上面規則的分析,可得出輸出變量F語言值,本文選擇中心平均法作為清晰化的方法,因為中心平均法計算簡單,運算過程耗費內存小,而且還可確保系統的實時性,具有連續性。根據該方法計算出f的精確值為-0.75。由此可分別計算出F,形成的控制決策表見表1。

表1 F控制決策表

在自動控制過程中,我們對實時監測的膠帶速度誤差值e和速度變化率ec進行模糊化后得到E和EC,然后在PLC上查詢根據中心值平均法計算出的控制決策表中F的值,最后根據仿真結果或現場實驗結果再對量化因子進行調整,以達到理想的控制效果。

3 帶式輸送機自動控制系統的設計

3.1 系統架構設計

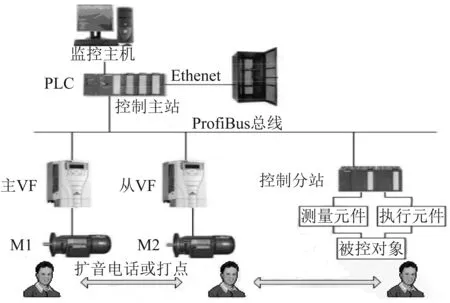

由于帶式輸送機現場環境惡劣且干擾性強,因此,本文在設計帶式輸送機自動控制系統時把可靠性作為基礎,本項目自動控制系統采用以西門子S7-300型可編程控制器作為自動控制系統的核心,體系架構分由監控層、控制層、執行層及設備層構成,帶式輸送機自動控制系統架構如圖4所示。

為了實現煤礦生產自動化,本文在設計帶式輸送機自動控制系統時遵從6條原則:一是安全、可靠性原則;二是成熟和先進性原則;三是規范性原則;四是開放性和標準化原則;五是可擴展化原則;六是可管理性原則。

圖4 帶式輸送機自動控制系統架構圖

3.2 系統硬件設計

本控制系統硬件由上位機、操作臺、UPS電源柜、PLC控制柜(含S7-300PLC、隔離柵、交換機等)、高低壓開關柜、各類保護傳感器等組成,具體可歸納為檢測單元、決策單元、執行單元,具有集控、手動、自動及檢修等多種工作方式,具備多種通訊接口及協議,可方便地實現人們在礦井調度中心對帶式輸送機進行遙測、遙信、遙控。帶式輸送機自動控制系統硬件結構如圖5所示。

圖5 帶式輸送機自動控制系統硬件結構圖

(1)檢測單元。檢測單元包括各類保護傳感器,用來檢測配電系統的電氣信號、制動裝置、張緊裝置、變頻器的反饋及控制等信號,這一系列的信號均傳送至I/O或是功能模塊中。

(2)決策單元。決策單元是控制系統的核心,為了提高控制系統的可靠性及實時性,應選擇穩定可靠、運算速度快的器件。它包含上位機、操作臺(按鈕、PLC分站)、PLC主站等,當PLC接收到輸入的信號時,經過邏輯分析運算完成對張緊、制動、變頻、給煤機的起停及控制。上位工控計算機可顯示、打印、儲存系統設備的運行狀態、運行參數和運行曲線,還可實現對主斜井膠帶機聯鎖控制、單設備控制。

(3)執行單元。執行單元包括給煤機、變頻器、制動、張緊、開關等裝置,當它們接收到PLC發出的信號時,完成相應的輸入輸出功能。

3.3 系統軟件設計

自動控制系統程序應包括對帶式輸送機綜合保護裝置的監測、張緊的控制監測、制動器的控制監測、速度調節控制等功能。其中帶式輸送機速度調節控制是針對高壓變頻器設計的,實現手段主要通過檢測帶速信號,按照程序進行數字與邏輯的運算,最后輸出頻率控制信號給主變頻器。為了能夠實時完整地采集帶式輸送機系統的有效數據,并進行快速地邏輯運算輸出,必要的編程軟件是不可或缺的。西門子公司的STEP 7與WINCC作為SIMATIC工業軟件的一部分,可方便地實現對自動化產品的編程、監控、參數設置及離線仿真等功能。

上位機作為帶式輸送機遠程集中監測與控制的中心,無論是在硬件和還是在軟件上都要保證它的可靠性,帶式輸送機在起動前應該先查詢系統關鍵設備的備妥信號(如變頻器備妥、綜保自檢正常、張力正常等信號)是否滿足起車要求,帶式輸送機再按照要求的曲線起動直至達到額定帶速。帶式輸送機起車流程如圖6所示。

圖6 帶式輸送機起車過程流程圖

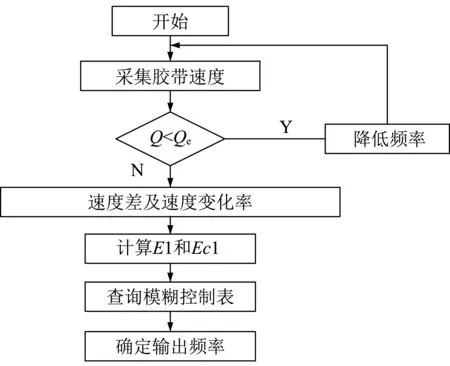

為了使帶式輸送機在運行過程中實時合理有效地調節帶速,達到有煤快運、煤少慢運、無煤待機、防止壓煤的節能減排目標,本文按照驅動功率的分析及對速度模糊控制器的設計,帶式輸送機運行過程可按圖7所示的流程進行控制,并在其正常運行時,將系統的張緊力調整至額定張力,功率平衡由變頻調速裝置自身配備的主-從控制器實現。

圖7 帶式輸送機運行階段控制流程圖

4 帶式輸送機自動控制系統模糊控制器的仿真與調試

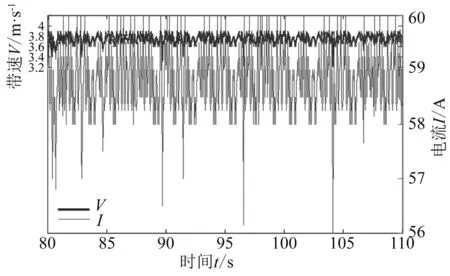

當前設定的參數均為帶式輸送機的額定設計值(電壓10 kV、電機功率900 kW、速度4 m/s、運量1800 t/h),一般控制系統以及基于速度模糊控制的自動控制系統帶速與電流曲線仿真結果分別如圖8和圖9所示。

圖8 一般控制系統帶速與電流曲線圖

由圖8和圖9對比分析可知,基于速度模糊控制的自動控制系統帶速與電流曲線相比一般控制系統帶速與電流曲線較為平滑,幾乎沒有突變,表明帶式輸送機在運行過程中較為平穩。

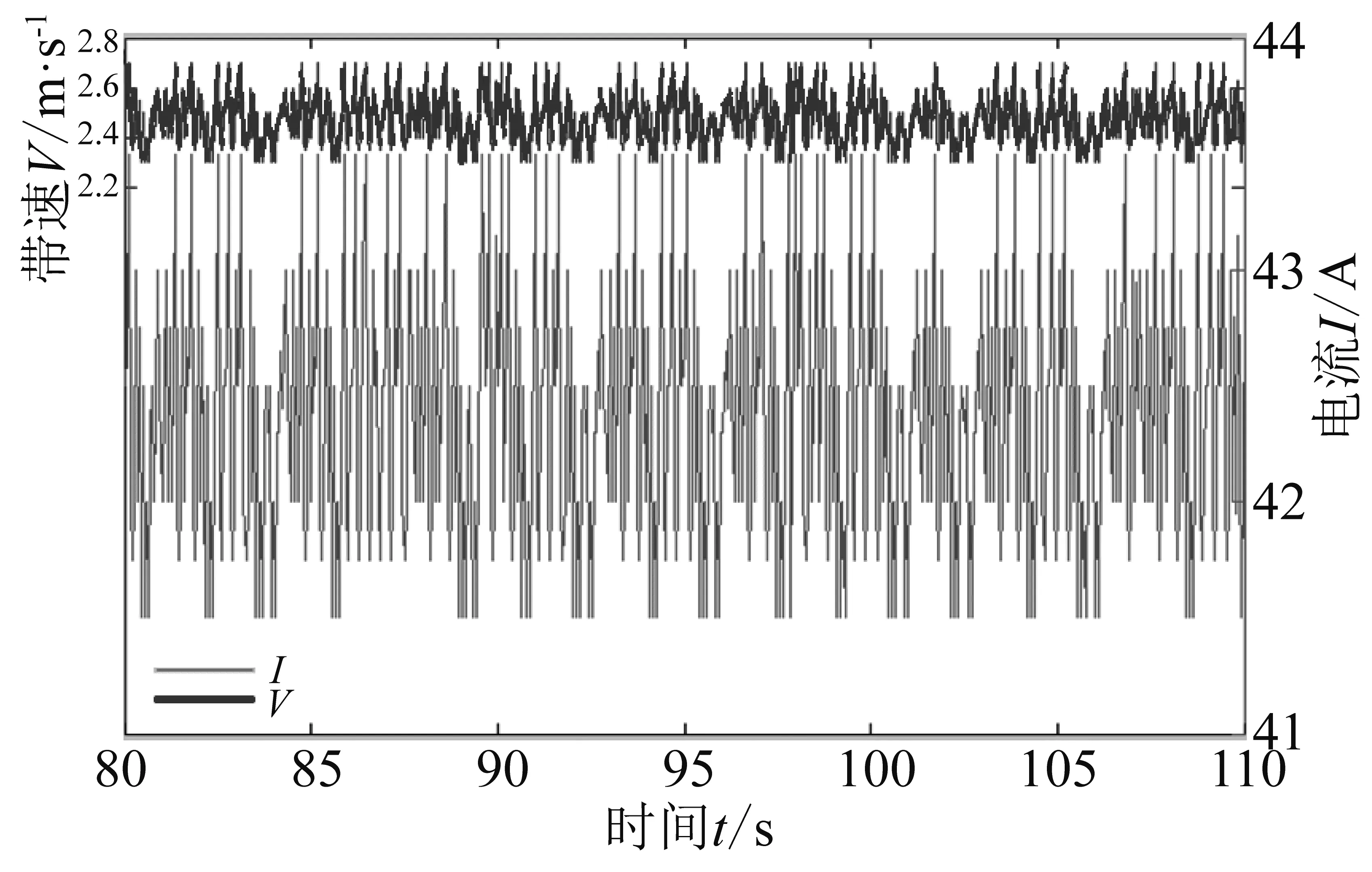

當運量降低至1200 t/h時, 兩種控制方式的帶速及電流仿真結果分別如圖10和圖11所示。

圖10 運量降低時一般控制系統帶速與電流曲線圖

圖11 運量降低時基于速度模糊控制的自動控制系統帶速與電流曲線圖

由圖10和圖11對比分析可知,一般控制系統沒有根據運量相應地調節帶速,而且也沒有對帶速進行模糊控制調節,電流與額定運量時相比降低較少。而基于速度模糊控制的自動控制系統及時地根據運量降低了帶速,電流下降較多,曲線較為平滑。

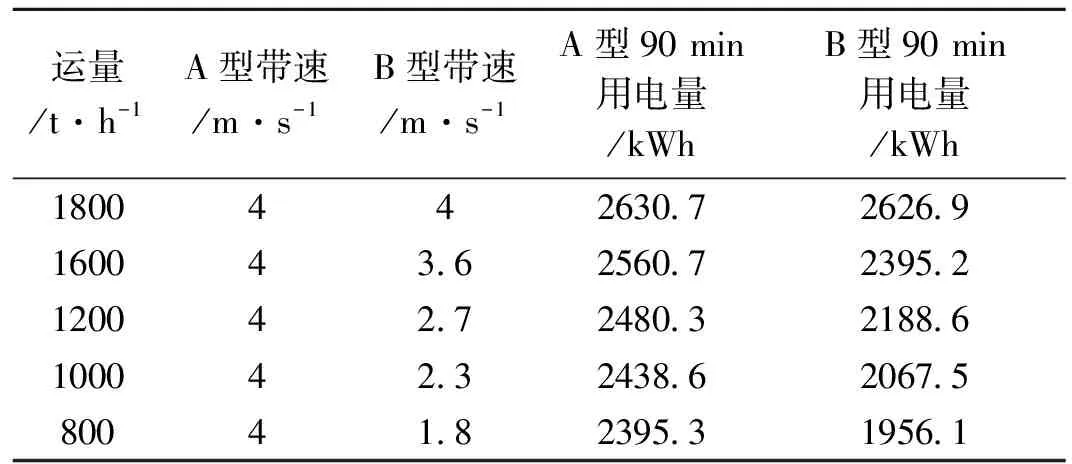

為了論證本文理論研究的正確性,進一步推廣應用本文設計的基于速度模糊控制的自動控制系統,進行了為期2 d的現場實驗,通過對4臺給煤機的調節,將運量分別控制為1800 t/h、1600 t/h、1200 t/h、1000 t/h以及800 t/h。分別對一般控制系統和本文提出的基于速度模糊控制的自動控制系統進行控制,并在開關柜上讀取有功電度。將以前不進行運量與帶速匹配的控制系統定義為A型,本文的控制系統定義為B型,得出的結果見表2。

表2 兩種控制系統不同運量下的耗能情況

對表2中的數據進行分析可知,A型控制系統在運量降低時,雖然用電量有所減少,但是對于煤礦這樣一個耗能大戶來講極為不明顯。B型控制方法耗電量明顯降低,在今后的日常應用中減少的電費較為可觀。由表2中可以看出,在額定運量時,電機功率并沒有達到額定功率,這是由于帶式輸送機在機械選型計算時為預防用戶超載生產,所以電機功率選的偏大,從而造成電機空載損耗也比較大,這一點在實際應用中很難避免。根據表2中的數據,現假設煤礦主井的運量為1200 t/h,工作時間為8 h/d,使用本文提出的自動控制系統,跟隨運量調節帶速并且進行速度模糊調節,年耗費電能約為4.20×106 kWh,而用一般控制方法時年用電量約為4.76×106 kWh,節能效率可達到11%以上。通過現場實驗結果表明,本文提出的自動控制系統具有非常明顯的節能效果。

5 結語

基于速度模糊控制的自動控制系統較好地解決了帶式輸送機軟起動技術和速度調節技術等問題,已成功應用于寧夏銀星煤業有限公司銀星一井主斜井帶式輸送機項目中,并于2015年6月正式投入使用。實際運行結果表明,帶式輸送機在起動過程中平穩無顯著沖擊,而且可跟隨給煤機的運量進行自動平滑地調速,從而節省了電能消耗,達到了預期的效果,對今后帶式輸送機的控制有一定的參考價值。

[1] 毛軍,李桂軒.帶式輸送機動力學行為分析與控制理論研究[M] . 遼寧大學出版社,2006[2] 張宏斌,丁克舫.帶式輸送機的靜動態結合設計方法[J] .礦山機械, 2006(9)

[3] 王立新.模糊系統與模糊控制教程[M] .北京:清華大學出版社,2003

[4] 宋偉剛.大型帶式輸送機動態過程的研究[D] .沈陽:東北大學,1996

[5] 劉士棟,徐清波.變頻調速技術分析及在煤礦帶式輸送機中的應用[J] .中國煤炭, 2006(3)

[6] 楊林.大型帶式輸送機調速的必要性[J] .煤炭工程,2002(10)

[7] 朱玉敏.煤礦帶式輸送機智能控制方法的研究[D] .西安:西安科技大學,2009

[8] 諸靜.模糊控制原理及應用[M] .北京:機械工業出版社,1995

(責任編輯 路 強)

Research and application on automatic control system of belt conveyor

Nie Yongchao, Chang Huixia

(Ningxia Tiandi Northwest Coal Machine Limited Company, Shizuishan, Ningxia 753000, China)

According to the analysis of selection and tension setting of starting acceleration curve of belt conveyor, an ideal acceleration curve of belt conveyor at starting process was achieved, and feasibility research on fuzzy control theory for belt conveyor's automatic control was introduced, the design of automatic control system of belt conveyor was elaborated, and then simulating and debugging of automatic control system's fuzzy controller were carried out. Through analysis and comparison of simulation and field test data, automatic control system realized belt conveyor's automatic speed adjustment according to transportation volume in the processes of smooth starting and operation and made the speed and electricity steady, and the system had energy-saving and cost-reducing function.

belt conveyer, speed adjustment, fuzzy control, energy-saving and cost-reducing

聶永朝,常會霞. 帶式輸送機自動控制系統的研究及應用[J].中國煤炭,2017,43(5):84-89,98. Nie Yongchao,Chang Huixia. Research and application on automatic control system of belt conveyor [J].China Coal,2017,43(5):84-89,98.

TD528.1

A

聶永朝(1981-),男,河南新鄉人,工程師,現任職于寧夏天地西北煤機有限公司,主要從事帶式輸送機運輸系統電氣控制設計。