精細防偏配套措施的研究與應用

梁 超

(中原油田采油三廠工藝研究所,山東莘縣 252429)

精細防偏配套措施的研究與應用

梁 超

(中原油田采油三廠工藝研究所,山東莘縣 252429)

針對油田降本增效的要求,延長油井免修期,開展精細防偏配套措施研究。通過對油井抽油泵扣型及配套拉桿的使用,解決油井拉桿偏磨致躺的難題;通過軟件應用有效優化了加重桿及加扶抽油桿長度,避免過度造成的修井費用增加及配套不到位造成的偏磨躺井;結合以上兩項措施,進一步優化油井工作參數,可以有效延長偏磨井免修期,為油田防偏控趟提供技術支撐。

偏磨;躺井;防偏配套

1 拉桿防偏配套工藝技術

1.1 研究改進φ57mm抽油泵活塞扣型

抽油泵活塞直接相連的抽油桿稱為“拉桿”,拉桿是抽油桿柱最薄弱環節,絕大多數油井偏磨段主要集中于泵上400m以內,抽油桿可以安裝耐磨雙向保護接箍與扶正器,拉桿因需要進泵筒而無法采取保護措施導致與油管偏磨,易造成拉桿斷脫或油管穿孔而躺井。目前,φ44mm、φ50mm、φ57mm泵拉桿均為φ19mm抽油桿,φ19mm抽油桿抽油桿抗磨抗彎性能較差,易彎曲偏磨斷脫或造成油管裂縫。2015年,研制應用了φ19mm×φ22mm雙公變扣,因加工工藝缺陷,雙公變扣停用,2015年,拉桿偏磨導致油管穿孔或拉桿斷脫12井次,尤其φ57mm泵的拉桿更易彎曲偏磨。因此,研究改進了φ57mm抽油泵活塞連接扣型,將活塞原φ19mm扣型改進為φ22mm,拉桿使用φ22mm抽油桿,提高拉桿的抗磨抗彎性能。

1.2 研究應用φ30mm高強桿作為拉桿

因Φ44mm、Φ50mm受尺寸限制,無法改進活塞扣型,拉桿只能使用Φ19mm抽油桿,拉桿偏磨易斷,尤其是大斜度井或4吋套井,拉桿更易偏磨,為此,研究應用了φ30mm高強桿作為拉桿。

Φ30mm高強抗磨抽油桿長度:6m;本體外徑:Φ30mm;最大外徑:Φ38mm;扣型:Φ19mm或Φ22mm。與Φ19mm抽油桿相比,新型抗磨拉桿優點如下:一是采用35CrMo鋼,表面采用電解鍍防腐處理,接頭采用鐓粗處理,接頭采用抽油桿接頭鐓粗處理,提高抗拉、防脫能力;二是表面光滑,使管桿間的摩擦力降低,減少磨損;三是使用泵徑范圍廣,可在Φ44mm泵及以上泵徑使用;四是抗彎能力提高,許用彎曲載荷36.4kN較Φ22mm桿增加26.8kN,大大增加了抗彎能力,減緩偏磨;許用彎曲載荷最大設計長度達676m,超Φ22mm桿182.5m的許用彎曲載荷下的臨界長度;五是可選擇Φ22mm扣型,可直接與Φ22mm扣型的Φ50mm、Φ57mm泵連接使用。針對嚴重偏磨井,下部加重桿可使用Φ30mm高強抗磨抽油桿作為加重桿。

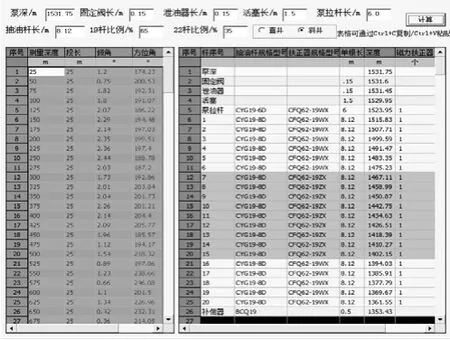

2 優化加重桿和帶扶抽油桿長度

結合現場實際,計算不同程度偏磨段的偏磨速率,并編制軟件,計算優化加重桿類型、長度及加扶桿的長度,結合對比能耗軟件,在許用應力情況下,進一步優化抽油桿型號、加重桿長度及帶扶正器抽油桿的長度,達到防偏和降低能耗的雙重效果。

圖1 抽油桿組配優化計算輸出界面截圖

3 優化工作制度

沉沒度低時會發生柱塞撞擊液面現象,產生向上的沖擊力,除加劇偏磨外,對抽油桿的損傷非常大。對抽油桿下行柱塞撞擊液面瞬間,游動閥不能及時打開,下行速度發生瞬間突變,抽油桿柱的動量必然發生急劇變化。實踐證明,抽油泵在較低和較高的充滿程度下液擊載荷均較小,而在充滿程度50%左右時液擊載荷最大。統計65口偏磨嚴重的直井(生產井段井斜小于10°),其示功圖顯示充滿程度在50%以下的井39口,占60%。2016年,根據油井生產動態優化沖次178井次,安裝減速器、低速電機49井次。

4 現場應用情況

2016年,應用Φ22mm扣型活塞的φ57mm抽油泵48井次;應用φ30mm抽油桿作為拉桿52井次;配套使用φ30mm抗磨抽油桿作為加重桿7井次;根據油井生產動態優化沖次178井次,安裝減速器、低速電機49井次。通過以上精細防偏配套措施的應用,2016年采油三廠偏磨躺井68井次,同比減少26井次;平均免修期509d,同比延長76d,嚴重偏磨井平均免修期延長了128d。

5 結論與認識

1)在目前防偏配套工藝的基礎上,研制應用了Ф22mm扣型的Ф57mm泵、Ф30mm高強桿、Ф50.8mm雙保變扣,進一步完善了防偏配套工藝,降低了偏磨躺井隱患。

2)井下加重桿和帶扶桿長度的優化,強化了嚴重偏磨段的治理,突出了偏磨治理重點,避免了配套過度和疏漏,達到了減緩偏磨和降低能耗的雙重功效。

3)井下防偏配套工藝的優化和完善,夯實了防偏躺井的基礎,工作制度的優化,鞏固了防偏治理效果,兩者有力結合,方可將防偏治偏效果最大化。

[1] 沈秀通.采油技術手冊[M].北京:石油工業出版社,2008.

Research and Application of Fine Anti-deviation Measures

Liang Chao

Aiming at the requirement of oilfield cost reduction and efficiency,the exemption period of oil well is extended and the measures of fine anti-deviation are carried out.Through the use of oil pump pump buckle and supporting the use of rods to solve the problem of oil rod rod bias to lay the problem;through software applications to effectively optimize the weight of the rod and add fuel rod,to avoid excessive workover costs and supporting In addition to the above two measures to further optimize the oil well operating parameters,can effectively extend the partial wear wells repair period,for the oil field anti-bias control to provide technical support.

partial grinding;lying wells

TE38

A

1003–6490(2017)05–0136–01

2017–04–06

梁超(1981—),男,河南濮陽人,工程師,主要從事機采管理工業工作。