基于微觀結構的航空鋁合金點蝕擴展行為研究

劉治國,王海東,穆志韜

(海軍航空工程學院(青島校區) 航空機械系,青島 266041)

基于微觀結構的航空鋁合金點蝕擴展行為研究

劉治國,王海東,穆志韜

(海軍航空工程學院(青島校區) 航空機械系,青島 266041)

點蝕是航空鋁合金材料在服役環境下常見的損傷形式,在疲勞載荷作用下容易形成裂紋,縮短結構的疲勞壽命。為了深入研究點蝕對航空鋁合金結構腐蝕疲勞壽命的影響,基于鋁合金電化學腐蝕機理和鋁合金微觀結構,以點蝕蝕坑尺寸為研究參量,對航空鋁合金點蝕擴展行為進行建模研究,并將模型計算結果與LY12CZ鋁合金點蝕試驗結果進行對比分析。結果表明:所構建的鋁合金點蝕擴展模型較為合理地反映了鋁合金點蝕蝕坑尺寸參數的變化規律。

航空鋁合金;點蝕;擴展;腐蝕疲勞壽命;微觀結構

0 引 言

航空鋁合金結構在實際使用過程中除了受疲勞載荷作用外,還會受到環境因素的作用而發生點蝕,其服役條件下的典型損傷累積過程為腐蝕疲勞過程。大量試驗和相關理論研究表明,鋁合金結構腐蝕疲勞裂紋可由點蝕蝕坑轉化而來,即整個腐蝕疲勞過程可以歸納為:點蝕萌生、蝕坑擴展、蝕坑轉變為裂紋以及裂紋擴展等過程[1-2]。由此可見,研究點蝕的萌生及其擴展行為對航空鋁合金結構腐蝕疲勞分析具有重要意義,也是該領域研究中基礎性的內容。尤其是點蝕擴展行為,它直接影響著腐蝕疲勞裂紋的萌生位置、初始尺寸、形狀特征等關系到疲勞壽命分析的關鍵參數,因此有必要對點蝕擴展行為進行深入細致地研究[1-2]。

國外對鋁合金點蝕損傷的研究主要聚焦于點蝕萌生機理、萌生隨機性過程、蝕坑形狀演化規律以及點蝕行為影響因素等方面。通常開展鋁合金(7075系列、7050系列、7475系列、2024系列、2124系列)于一定濃度氯化鈉溶液或標準EXCO溶液中的浸泡點蝕試驗,借助微觀檢測手段,并基于鋁合金點蝕電化學機理和微觀結構進行分析。研究認為:①鋁合金點蝕是陽極溶解的過程,點蝕深度發展與點蝕周期之間存在指數關系,即d=Atβ,通常的變化范圍為0.22~0.40[3-4];②點蝕行為具有隨機性,可采用隨機性過程方法[5-6]對其萌生和擴展行為進行建模(例如,點蝕萌生采用泊松過程建模,點蝕擴展行為采用非一致的馬爾可夫過程方法建模),結果表明,萌生時間服從威布爾分布。同時國外還通過掃描電鏡等微觀檢測手段,開展點蝕形貌特征研究[7-10],獲取一定腐蝕周期下點蝕尺寸、密度、三維形狀特征等表征點蝕形貌的特征參數的變化規律。

國內對點蝕行為的研究主要集中在:(1)對點蝕深度分布規律的研究,例如,由于采用了不同的點蝕試驗方法,王逾涯等[11]認為點蝕深度服從對數正態分布,謝偉杰等[12]則認為點蝕深度服從三參數威布爾分布,而陳群志等[13]認為點蝕深度服從Gumbel分布;(2)對點蝕損傷動力學規律的研究,例如,為了獲取一定腐蝕周期下點蝕損傷數據的演變規律,楊曉華[14]、穆志韜[15]分別以點蝕深度、點蝕寬度等尺寸為研究對象,開展LY12、LC4、LD2等系列鋁合金的加速腐蝕試驗,建立了點蝕損傷數據隨腐蝕周期演變的動力學規律;(3)為了評價點蝕損傷對結構力學性能的影響,工程上通常將分形維數、失重率、點蝕率等作為特征損傷指標進行研究[16-17],建立上述參數隨腐蝕周期的變化規律。

綜上所述,鋁合金點蝕萌生及擴展與載荷條件、服役環境、材料本體微觀結構以及幾何形狀等多種內/外因素相關,其本質為隨機過程。對鋁合金點蝕擴展行為進行研究,需要根據電化學、材料科學、概率統計學等多種學科方法和理論,采用宏觀與微觀相結合的方式開展研究。本文基于鋁合金電化學腐蝕機制和鋁合金的微觀結構特征,對其點蝕擴展行為進行研究和探討,以期為航空鋁合金結構腐蝕疲勞壽命及可靠性分析提供有益參考。

1 點蝕萌生機理

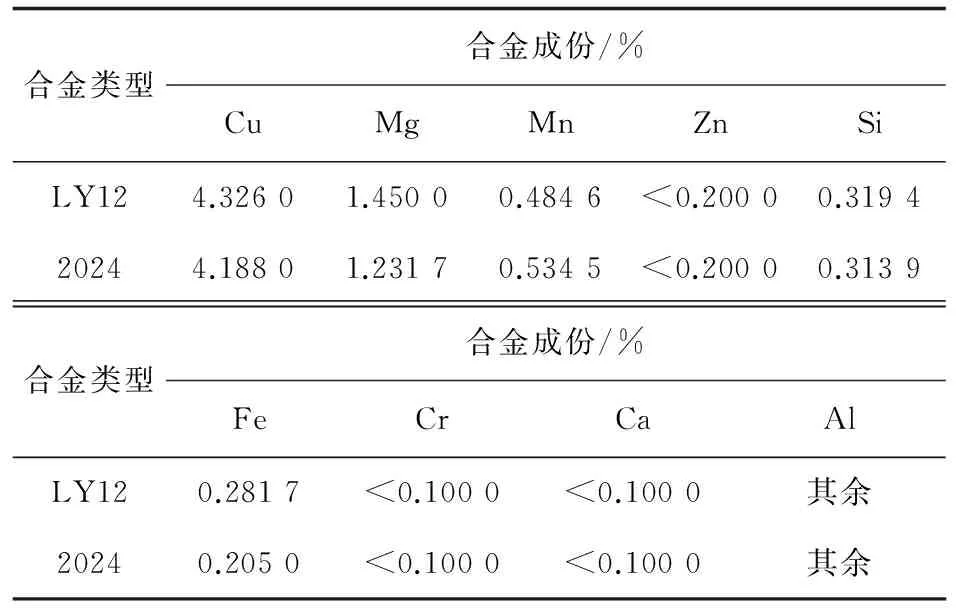

鋁合金材料除了基體Al元素外,還含有大量其他粒子元素,國內外主要的航空鋁合金材料的結構成分如表1所示,可以看出:航空鋁合金材料的組成元素除Al元素外,還包括Cu、Fe、Mn、Mg等其他元素。

表1 國內外主要航空鋁合金材料成分表

據D.G.Harlow等[18-19]的統計,航空鋁合金材料每平方毫米表面上約有2 000個組成粒子,這些粒子(尤其是Cu、Fe等元素粒子)與鋁基體之間存在電位差,因此在腐蝕環境下、在微觀層面上,部分組成元素粒子作為陰極,周圍基體作為陽極,會發生電化學腐蝕反應而致使點蝕萌生,具體反應式為

Al→Al3++3e-

(1)

(2)

由此可見,點蝕萌生使鋁離子逐漸溶解,并隨時間延續而逐漸擴展[3,20]。LY12CZ試件點蝕萌生過程的掃描電鏡圖像如圖1所示。

2 點蝕擴展模型

點蝕擴展是航空鋁合金結構腐蝕疲勞損傷累積過程的第二階段,是從點蝕萌生到裂紋成核的重要過程。點蝕擴展直接關系著后續小裂紋成核尺寸、成核周期以及小裂紋擴展的相關分析和計算[1-2,21],因此有必要對其擴展行為進行建模分析。本節基于鋁合金點蝕電化學機理和腐蝕過程,對其點蝕擴展行為進行建模研究。

2.1 傳統擴展模型

目前,普遍認為點蝕萌生為亞穩定狀態,而擴展為穩定狀態,遵循法拉第定律(Faraday’s laws),按常體積變化率進行擴展,結合阿赫尼斯公式(Arrhenius)[21-23],得到擴展模型為

(3)

(4)

式中:V為蝕坑體積;t為點蝕周期(時間單位);M為原子量;IP為電化學腐蝕過程中的電流密度;IP0為電化學腐蝕過程中的電流密度常數;n為化合價;F為法拉第常數;ρ為材料密度;Ea為活化能;R為理想氣體常數;T為絕對溫度。

為了簡化問題、便于建模,在鋁合金點蝕擴展過程中可以將其等效為半球體或者半橢球體。基于上述兩種假設對蝕坑尺寸擴展規律進行細化建模分析。

(1) 點蝕蝕坑為半球體,則

(5)

式中:a為點蝕蝕坑半徑。

(6)

對式(6)進行積分,可得點蝕蝕坑半球體的半徑隨腐蝕周期的變化關系:

(7)

式中:a0為點蝕蝕坑成核時的尺寸,其單位與組成粒子(晶粒)的尺寸同級(微米級)。

(2) 點蝕蝕坑為半橢球體,且表面形狀為圓形,則

(8)

式中:b和c分別為蝕坑橢球體的短軸和長軸。

為了簡化問題,將二者的比值設為常數,即b/c=φk(0<φk≤1),帶入式(8),得

(9)

(10)

同樣對式(10)進行積分,可得點蝕蝕坑尺寸演變規律,在此不再詳述。

上述點蝕擴展模型已應用于航空鋁合金結構腐蝕疲勞壽命分析中,且已有相關試驗對模型的合理性進行了驗證[1,24-25],具有一定的工程應用價值。但在上述點蝕擴展模型中,必須要保證存在鋁合金中微觀粒子與基體之間的電化學反應,即腐蝕電流密度IP必須存在。但在實際反應過程中,一旦發生電化學反應的粒子(晶粒)完全溶解,若再無其他粒子與鋁合金基體之間形成電偶,則腐蝕電流斷開,電化學反應停止,點蝕擴展模型就失去了物理意義。因此,應結合鋁合金微觀結構對上述點蝕擴展模型進一步細化修正。

基于鋁合金微觀結構和電化學腐蝕機理,D.G.Harlow[26]認為腐蝕電流密度IP與參與點蝕的鋁合金微觀結構中組成粒子的數量和表面積有關。J.Rajasankar等[2]給出了鋁合金一定表面積上粒子數量的概率:

pk=P(Nc=k)=0.725k-2.41(k≥1)

(11)

式中:Nc為粒子數量;pk為Nc=k時的概率。

綜上所述,鋁合金點蝕萌生與擴展本質上都受參與點蝕過程的微觀組成粒子數量的影響,具有隨機性,即點蝕既可能由單個粒子萌生、后續眾多粒子參與擴展,也可能由眾多粒子同時萌生并擴展。基于此,對點蝕傳統擴展模型從以下兩個角度進行細化修正。

2.2 單個粒子萌生蝕坑并擴展模型

單個粒子萌生蝕坑并擴展模型的物理本質是:點蝕由鋁合金材料表面眾多組成粒子中的某一單個粒子與基體電化學反應萌生并擴展,待該粒子完全溶解后,后續擴展過程中又有多個材料表面或近表面的其他組成粒子參與。故該點蝕模型可分為兩個階段,且兩個階段之間存在轉換點。基于上述微觀物理過程,并假設點蝕形狀為半球體,則單個組成粒子萌生點蝕并擴展的兩階段模型如下。

(1) 點蝕由單個粒子引起并擴展。

(12)

(13)

(2) 點蝕將引起點蝕的單個粒子溶解,后續并入多個粒子參與并擴展。

(14)

從上述推導過程可以看出:鋁合金點蝕可分解為單個粒子萌生擴展至多個粒子參與的過程,物理意義明確。

2.3 多個粒子萌生蝕坑并擴展模型

點蝕由多個粒子同時萌生并擴展,這種情況下,蝕坑擴展模型為

(15)

上述兩個修正模型均假設點蝕形狀為半球體,若假設點蝕形狀為半橢球體,則推導過程與2.1節中(2)類似,在此不作詳述。

3 模型驗證與分析

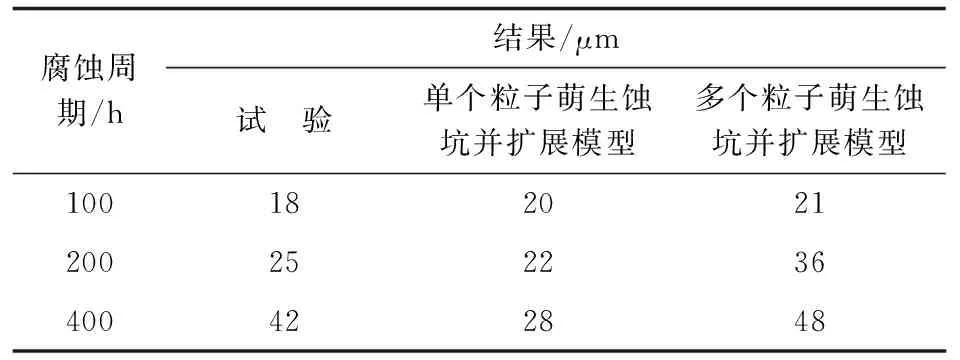

開展LY12CZ鋁合金10個相同(加工工藝、表面處理工藝相同)試件浸入3.5%NaCl溶液的腐蝕試驗,室溫條件下共進行450 h,不同試驗周期跟蹤檢測每個試件五個典型蝕坑的幾何參數數值,對所測數據進行統計分析,再將分析數據與2.2節和2.3節提出的擴展模型計算結果進行對比,驗證其有效性。

表2 模型計算結果和試驗結果對比

從表2和圖2可以看出:在點蝕初期,單個粒子萌生蝕坑并擴展模型計算結果與試驗結果較為接近,在點蝕后期,多個粒子萌生蝕坑并擴展模型計算結果與試驗結果較為接近。表明在點蝕萌生并擴展過程中,通常由單個組成粒子萌生蝕坑,如圖1所示;而在后續擴展過程中,隨著點蝕蝕坑表面積的擴大,更多的組成粒子參與其中,或者點蝕蝕坑之間出現合并現象,與試驗過程相吻合,如圖3所示。

從圖3可以看出:本文構建的基于微觀結構的點蝕擴展模型在一定程度上合理地反映了鋁合金點蝕擴展規律。

另外,從單個粒子萌生蝕坑并擴展模型和多個粒子萌生蝕坑并擴展模型的建模過程可見,點蝕擴展受多種因素單獨或聯合作用影響,既有微觀結構因素,也有腐蝕環境因素,且每種因素對點蝕擴展而言都是隨機變量,其值的選取必定影響擴展模型的計算結果。至于各個影響因素如何影響點蝕擴展行為,需專門研究,本文不作討論。

4 結 論

(1) 本文基于航空鋁合金電化學腐蝕機理和鋁合金微觀結構,結合阿赫尼斯公式,假設蝕坑為半球體,分別考慮材料微觀結構中單個粒子萌生和多個粒子同時萌生點蝕的微觀物理過程,得到兩種點蝕萌生并擴展的物理量化模型。其中單個粒子萌生點蝕并擴展模型分為兩個階段,即首先為單個粒子萌生點蝕并逐漸溶解,然后單個粒子溶解后多個粒子參與點蝕擴展過程。

(2) 開展LY12CZ鋁合金試件浸入3.5%NaCl溶液的點蝕試驗,發現在點蝕試驗初期,蝕坑尺寸檢測結果與單個粒子萌生點蝕并擴展模型的吻合度較好;點蝕試驗中后期,蝕坑尺寸檢測結果與多個粒子萌生點蝕并擴展模型的吻合度較好,即鋁合金材料真正的點蝕過程是由單個粒子萌生,而后多個粒子逐漸參與其擴展。

(3) 從所建立的兩種點蝕萌生并擴展模型可以看出,影響鋁合金材料點蝕的微觀結構因素包括鋁合金微觀粒子半徑、單個微觀粒子表面積、多個粒子的平均半徑等尺寸參數,還包括鋁合金微觀粒子的密度以及參與點蝕的多個粒子的總體表面積等參數。根據所建模型可以定量分析上述微觀結構因素對鋁合金點蝕萌生與擴展的影響,至于其如何定性影響鋁合金材料的點蝕行為,則需另外開展專題研究。

[1] Shi P, Mahadevan S. Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J]. Engineering Fracture Mechanics, 2001, 68(13): 1493-1507.

[2] Rajasankar J, Iyer N R. A probability-based model for growth of corrosion pits in aluminium alloys[J]. Engineering Fracture Mechanics, 2006, 73(5): 553-570.

[3] Ishihara S, Nan Z Y, McEvily A J, et al. On the initiation and growth behavior of corrosion pits during corrosion fatigue process of industrial pure aluminum[J]. International Journal of Fatigue, 2008, 30(9): 1659-1668.

[4] Godard H P. The corrosion behavior of aluminum in natural waters[J]. Canadian Journal of Chemical Engineering, 2015, 38(5): 167-173.

[5] Valor A, Caleyo F, Alfonso L, et al. Stochastic modeling of pitting corrosion: a new model for initiation and growth of multiple corrosion pits[J]. Corrosion Science, 2007, 49(2): 559-579.

[6] Murer N, Buchheit R G. Stochastic modeling of pitting corrosion in aluminum alloys[J]. Corrosion Science, 2013, 69: 139-148.

[7] K van der Walde, Hillberry B M. Initiation and shape development of corrosion-nucleated fatigue cracking[J]. International Journal of Fatigue, 2007, 29(7): 1269-1281.

[8] K van der Walde, Hillberry B M. Characterization of pitting damage and prediction of remaining fatigue life[J]. International Journal of Fatigue, 2008, 30(1): 106-118.

[9] K van der Walde, Brockenbrough J R, Craig B A, et al. Multiple fatigue crack growth in pre-corroded 2024-T3 aluminum[J]. International Journal of Fatigue, 2005, 27(10-12): 1509-1518.

[10] Frantziskonis G N, Simon L B, Woo J, et al. Multiscale characterization of pitting corrosion and application to an aluminum alloy[J]. European Journal of Mechanics-A/Solids, 2000,19(2): 309-318.

[11] 王逾涯, 韓恩厚, 孫祚東, 等. LY12CZ鋁合金在EXCO溶液中的腐蝕行為研究[J]. 裝備環境工程, 2005, 2(1): 20-24. Wang Yuya, Han Enhou, Sun Zuodong, et al. Studies of corrosion behavior of LY12CZ aluminum alloy in EXCO solution[J]. Equipment Environmental Engineering, 2005, 2(1): 20-24.(in Chinese)

[12] 謝偉杰, 李荻, 胡艷玲, 等. LY12CZ和7075T7351鋁合金在EXCO溶液中腐蝕動力學的統計研究[J]. 航空學報, 1999, 20(1): 34-38. Xie Weijie, Li Di, Hu Yanling, et al. Statistical study of corrosion kinetics law for LY12CZ and 7075T7351 aluminum alloy in EXCO solution[J]. Acta Aeronactica et Astronautica Sinica, 1999, 20(1): 34-38.(in Chinese)

[13] 陳群志, 崔常京, 孫祚東, 等. LY12CZ鋁合金腐蝕損傷的概率分布及其變化規律[J]. 裝備環境工程, 2005, 2(3): 1-6. Chen Qunzhi, Cui Changjing, Sun Zuodong, et al. Probability distribution and variations of corrosion damage of LY12CZ aluminum alloys[J]. Equipment Environment Engineering, 2005, 2(3): 1-6.(in Chinese)

[14] 楊曉華. 腐蝕累積損傷理論研究與飛機結構日歷壽命分析[D]. 南京: 南京航空航天大學, 2002. Yang Xiaohua. Study on corrosion cumulative damage rules and the calendar life of aircraft structure[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2002.(in Chinese)

[15] 穆志韜. 海軍飛機結構腐蝕損傷規律研究及使用壽命研究[D]. 北京: 北京航空航天大學, 2001. Mu Zhitao. Study on the rules of corrosion damage and using life of navy aircraft[D]. Beijing: Beihang University, 2001.(in Chinese)

[16] 李智. 鋁合金點蝕坑特征識別及其疲勞壽命預測[D]. 廈門: 廈門大學, 2014. Li Zhi. Feature recongnition of corrosion pits and fatigue life prediction for pre-corroded aluminum alloy[D]. Xiamen: Xiamen University, 2014.(in Chinese)

[17] 朱做濤, 穆志韜, 蘇維國, 等. 基于圖像處理技術的鋁合金腐蝕等級評定方法[J]. 南京航空航天大學學報, 2010, 42(3): 383-386. Zhu Zuotao, Mu Zhitao, Su Weiguo, et al. Corrosion grade evaluation of aluminum alloy based on image processing technique[J]. Journal of Nanjing University of Aeronautics & Astronautic, 2010, 42(3): 383-386.(in Chinese)

[18] Harlow D G, Wei R P. Probability modeling and material microstructure applied to corrosion and fatigue of aluminum and steel alloys[J]. Engineering Fracture Mechanics, 2009, 76(5): 695-708.

[19] Harlow D G, Nardiello J, Payne J. The effect of constituent particles in aluminum alloys on fatigue damage evolution: Statistical observations[J]. International Journal of Fatigue, 2010, 32(3): 505-511.

[20] 張有宏. 飛機結構的腐蝕損傷及其對壽命的影響[D]. 西安: 西北工業大學, 2007. Zhang Youhong. The corrosion damage and its effect on life of aircraft structure[D]. Xi’an: Northwestern Polytechnical University, 2007.(in Chinese)

[21] Harlow D G, Wei R P. A probability model for the growth of corrosion pits in aluminum alloys induced by constituent particles[J]. Engineering Fracture Mechanics, 1998, 59(3): 305-325.

[22] Rokhlin S I, Kim J Y, Nagy H, et al. Effect of pitting corrosion on fatigue crack initiation and fatigue life[J]. Engineering Fracture Mechanics, 1999, 62(4/5): 425-444.

[23] Engelhardt G, Strehblow H H. The determination of the shape of developing corrosion pits[J]. Corrosion Science, 1994, 36(10): 1711-1725.

[24] Ma L, Hoeppner D W. The effects of pitting on fatigue crack nucleation in 7075-T6 aluminum alloy[R]. NASA Technical Reports Server(NTRS) SEE N95-14453 03-39, USA: 1994.

[25]SankaranKK,PerezR,JataKV.Effectsofpittingcorrosiononthefatiguebehaviorofaluminumalloy7075-T6:modelingandexperimentalstudies[J].MaterialsScienceandEngineering:A, 2001, 297(1/2): 223-229.

[26]HarlowDG.Constituentparticleclusteringandpittingcorrosion[J].MetallurgicalandMaterialsTransactionsA, 2012, 43(8): 2832-2838.

[27]HarlowDG,WeiRP.Aprobabilitymodelforthegrowthofcorrosionpitsinaluminumalloysinducedbyconstituentparticles[J].EngineeringFractureMechanics, 1998, 59(3): 305-325.

(編輯:馬文靜)

Research of Aircraft Aluminum Alloys Pitting Corrosion Growth Behavior Based on Micro-structure

Liu Zhiguo, Wang Haidong, Mu Zhitao

(Department of Aviation Machinery, Naval Aeronautical Engineering Institute(Qingdao Campus), Qingdao 266041, China)

Pitting corrosion is a typical damage of aircraft aluminum alloys structure in the service environment which could initiate crack under the fatigue load and shorten the structure fatigue life. In order to fully understand the function mechanism of the pitting corrosion to the corrosion fatigue life, the growth behavior of aluminum alloy pitting corrosion should be studied. Based on the electro-chemical corrosion mechanism and the micro-structure, the size of corrosion pit is chosen as research parameter, the model of aluminum alloy pitting corrosion growth behavior is researched, and the result between model calculating and the LY12CZ pitting corrosion test is comparatively analyzed, which shows that the established model could reasonably reflect the evolution rule of aluminum alloy corrosion pit size parameter.

aircraft aluminum alloys; pitting corrosion; pitting growth; corrosion fatigue life; micro-structure

2016-12-19;

2017-04-17

國防科學技術基金(9140A25011007JB45)

劉治國,qdnuaalzg@163.com

1674-8190(2017)02-143-06

TG171; V216.5

A

10.16615/j.cnki.1674-8190.2017.02.005

劉治國(1976-),男,博士研究生,講師。主要研究方向:飛機結構腐蝕疲勞壽命分析。

王海東(1971-),男,碩士,副教授。主要研究方向:飛機結構安全性分析。

穆志韜(1963-),男,博士,教授。主要研究方向:飛機結構腐蝕疲勞壽命分析。