某驅(qū)動橋后蓋平面涂膠工藝分析

唐再華+劉杰

摘 要:本文通過對某驅(qū)動橋后蓋平面涂膠工藝分析,對存在滲漏問題剖析提出了改善對策,并最終提升了驅(qū)動橋后蓋的密封性,降低了滲漏故障率,保證了橋總成的品質(zhì)和美觀度。

關(guān)鍵詞:密封; 漏油; 涂膠工藝; 降低

DOI:10.16640/j.cnki.37-1222/t.2017.11.042

可靠的密封是防止漏油最常見和最有效的方法,密封的作用是防止內(nèi)漏和外漏,防止外界粉塵進(jìn)入機(jī)器內(nèi)部。驅(qū)動橋后蓋和主減總成密封主要是防止齒輪油外漏及粉塵進(jìn)入主減總成內(nèi)部。后蓋位置滲漏是車輛行駛時比較常見的問題,不但造成齒輪油減少影響主減總成工作,而且影響美觀

2016年8月,我車間對驅(qū)動橋后蓋涂膠工藝分析,對存在滲漏問題剖析提出了改善對策。通過對后蓋結(jié)構(gòu)及對涂膠工藝重新梳理和改善,最終提升了后蓋的密封性,降低了漏油的故障率。

1 驅(qū)動橋結(jié)構(gòu)及裝配過程介紹

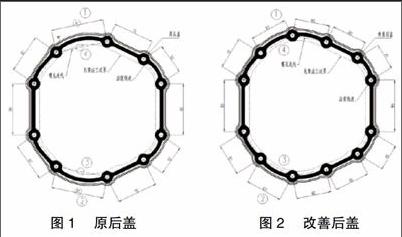

該驅(qū)動橋如圖1所示,上部為主減總成,貼合平面為鑄件;下部為后蓋,貼合平面為薄板沖壓件;使用10顆螺栓進(jìn)行連接,中間使用密封墊或密封膠密封。

影響后蓋密封性的主要因素有:1、后蓋連接螺栓間距太大、受力線位置不好。2、橋殼剛性偏弱。3、涂膠工藝沒能滿足要求。

2 后蓋結(jié)構(gòu)進(jìn)行分析

原后蓋簡圖及涂膠軌跡如圖1所示。后蓋為10顆螺栓連接,規(guī)格為M8,光孔為φ9。①、②兩處尺寸為91、91。按照螺孔布置經(jīng)驗(yàn),螺孔距離B最好不大于10倍螺孔直徑A,即B≤10A。而此處B=91>10A=90。而受力線(即螺孔連線)盡量在法蘭面上,從圖2中看,③④兩處皆超出了法蘭邊界。這樣就會造成受力面積減少,影響密封性。

實(shí)際可靠性道路試驗(yàn)或者售后跟蹤中,出現(xiàn)滲油基本都是從③④兩處發(fā)生。

3 橋殼剛性分析

該驅(qū)動橋橋殼為插管式結(jié)構(gòu),剛性比整體式差。

對橋殼進(jìn)行CAE分析[1]

3.1 模型簡化與有限模具建立

模型分為左、右軸管總成+齒輪托架,軸管與齒輪托架采用RBE2剛性連接模擬實(shí)際過盈配合及焊接。如圖3所示。

采用4面體單元劃分網(wǎng)格,總節(jié)點(diǎn):269533個,總單元:1069503個,單元大小:2.5mm

3.2 材料屬性參數(shù)匯總表[2]

3.3 邊界條件說明

A、驅(qū)動橋在左右板簧處總共受1700kg載荷,單邊受載荷8330N。在兩邊1420mm出受到輪邊約束,約束XYZ方向位移及轉(zhuǎn)動。

B、驅(qū)動橋在左右板簧處總共受1700×2.5kg載荷,單邊受載荷20800N。在兩邊1420mm處受到輪邊約束,約束XYZ方向位移及XZ轉(zhuǎn)動。受力如圖4所示

2.5倍載荷分析結(jié)果如圖5、圖6所示。

分析結(jié)果匯總?cè)缦?/p>

小結(jié):1、2.5倍載荷時,橋殼安全系統(tǒng)偏小,

2、CM3橋的變形輪距比偏大。

4 改進(jìn)方案

從結(jié)構(gòu)分析得出,1、后蓋部分螺孔間距過大,受力線不佳;2、橋殼為插管式,剛性比整體式偏弱。

針對存在問題,作出以下整改:1、后蓋從10孔更改為12孔,調(diào)整螺孔間距,且調(diào)整受力線使其在法蘭面上。具體如圖2所示,改善后螺孔間距為63,63<10A=90。

鑒于橋殼托架剛性偏弱,而且結(jié)構(gòu)類型不再更改。因此從工藝上提升密封性。具體措施如下:1、用清洗劑清洗后蓋及托架貼合面,去除油污;2、選擇延展性較好硅膠;3、對后蓋及托架貼合面進(jìn)行轉(zhuǎn)化涂層處理,即用酸性紙巾擦拭,使其表面附著力增加。

轉(zhuǎn)化涂層主要步驟:第一步:形成金屬離子;第二步 : 聚合物與金屬離子結(jié)合,并形成網(wǎng)絡(luò)結(jié)構(gòu)形式的致密涂層;涂層為金屬有機(jī)類聚合物。過程如圖7所示

5 總結(jié)

通過后蓋結(jié)構(gòu)優(yōu)化,及涂膠工藝改善,后蓋密封性大幅提升。連續(xù)5臺橋總成搭載車道路試驗(yàn)未出現(xiàn)滲油,售后該位置滲油故障率也大幅降低。后續(xù)還橫向展開,對其他品種橋總成進(jìn)行涂膠工藝改善及結(jié)構(gòu)優(yōu)化,取得不錯的效果。

參考文獻(xiàn):

[1]張朝輝.ANSYS 16.1結(jié)構(gòu)分析工程應(yīng)用實(shí)例解析(第4版)[M].機(jī)械工業(yè)出版社,2016.

[2]徐灝.機(jī)械設(shè)計(jì)手冊[M].機(jī)械工業(yè)出版社,1995(01).