溫度對(duì)三種Cr鋼腐蝕行為的影響

何 連,劉賢玉,宋洵成,馮 明,趙振宇

(1. 中海石油(中國(guó))有限公司 湛江分公司,湛江 524057; 2. 中國(guó)石油大學(xué)(華東),青島 266580)

溫度對(duì)三種Cr鋼腐蝕行為的影響

何 連1,劉賢玉1,宋洵成2,馮 明1,趙振宇2

(1. 中海石油(中國(guó))有限公司 湛江分公司,湛江 524057; 2. 中國(guó)石油大學(xué)(華東),青島 266580)

利用高溫高壓釜模擬油田高CO2分壓和高礦化度的生產(chǎn)環(huán)境進(jìn)行腐蝕試驗(yàn),測(cè)定在不同溫度條件下1Cr、3Cr和13Cr鋼的腐蝕速率,利用掃描電鏡(SEM)、X射線衍射儀(XRD)等手段分析了腐蝕產(chǎn)物形貌和成分。結(jié)果表明:1Cr、3Cr鋼的腐蝕速率隨溫度升高先增大后減小,二者的腐蝕速率均在80 ℃達(dá)到最大值,分別為7.515 mm/a和4.339 mm/a;13Cr鋼的腐蝕速率在溫度低于110 ℃時(shí)隨溫度的升高緩慢增大,在溫度高于110 ℃時(shí)腐蝕速率迅速增大;1Cr、3Cr油管鋼在試驗(yàn)溫度范圍內(nèi)均出現(xiàn)局部腐蝕,13Cr油管鋼在整個(gè)試驗(yàn)的溫度區(qū)間表現(xiàn)出優(yōu)秀的耐蝕性。

CO2腐蝕;腐蝕速率;腐蝕產(chǎn)物;腐蝕形貌;溫度

在油氣開(kāi)發(fā)過(guò)程中,CO2氣體引起的油套管腐蝕失效已成為制約油田發(fā)展的重要因素[1]。研究表明,在鋼材中添加Cr能有效降低其腐蝕速率[2],這是因?yàn)樵贑O2腐蝕環(huán)境中,含Cr鋼表面能形成富含Cr的腐蝕產(chǎn)物保護(hù)膜[3],可以減緩CO2腐蝕。KIMURA等[4]研究證實(shí),含Cr鋼能有效抑制CO2腐蝕。因此油田常采用1 Cr、3 Cr和13 Cr油管鋼來(lái)對(duì)抗CO2腐蝕[5-7]。目前對(duì)CO2腐蝕研究的主要方法有失重法和極化曲線法[8-14]。朱培珂等[9]研究了在CO2分壓0.2MPa、Cl-質(zhì)量濃度139 552 mg/L、溫度為50,70,90,110 ℃條件下,3Cr、13Cr鋼的腐蝕行為;張仁勇等[10]研究了在CO2分壓1.5 MPa、溫度為60 ℃條件下,3Cr鋼的腐蝕行為;陳堯等[11]研究了在CO2分壓1.0 MPa、溫度85 ℃、110 ℃、170 ℃條件下,13Cr鋼的腐蝕行為。陳長(zhǎng)風(fēng)等[12]研究了在CO2分壓為1 MPa、Cl-質(zhì)量濃度19 000 mg/L、溫度為78 ℃條件下1Cr鋼的腐蝕行為;郭少?gòu)?qiáng)等[13]研究了在CO2分壓為0.8 MPa、Cl-質(zhì)量濃度30 000 mg/L、溫度為80 ℃條件下3Cr鋼的腐蝕行為;呂祥鴻等[14]研究了在CO2分壓為1.0 MPa、Cl-質(zhì)量濃度5 600 mg/L、溫度為90 ℃條件下13Cr鋼的腐蝕行為。這些研究雖然取得一定成果,但在針對(duì)某鋼材進(jìn)行研究時(shí)選擇的CO2分壓較低,所選溫度不能涵蓋油田在生產(chǎn)過(guò)程中井筒需要重點(diǎn)防腐蝕溫度范圍(40~150 ℃),測(cè)試周期較短(3 d),造成腐蝕速率測(cè)試結(jié)果偏高,且不同鋼材的試驗(yàn)條件不同,不能進(jìn)行系統(tǒng)對(duì)比研究。

為此,本工作利用可模擬作業(yè)腐蝕環(huán)境的動(dòng)態(tài)旋轉(zhuǎn)掛片法根據(jù)惡劣腐蝕環(huán)境對(duì)3種Cr鋼開(kāi)展系統(tǒng)的腐蝕規(guī)律模擬測(cè)試對(duì)比研究,并通過(guò)掃描電鏡(SEM)、X射線衍射儀(XRD)等手段進(jìn)行分析,研究了溫度對(duì)油套管用Cr鋼腐蝕行為的影響從而為油田在生產(chǎn)過(guò)程中針對(duì)不同溫度條件的CO2腐蝕的防護(hù)和選材提供依據(jù)。

1 試驗(yàn)

1.1 試驗(yàn)溶液

為模擬油井的惡劣腐蝕環(huán)境,根據(jù)油井的實(shí)際工況設(shè)定CO2分壓為2.0 MPa,腐蝕介質(zhì)中Cl-質(zhì)量濃度為20 044 mg/L,對(duì)1Cr、3Cr和13Cr鋼材開(kāi)展40~150 ℃全井筒溫度范圍的模擬測(cè)試。由于海上油井產(chǎn)液量高達(dá)200 m3/d,且采用的是大尺寸油管,據(jù)此設(shè)定試驗(yàn)中腐蝕介質(zhì)流速為0.5 m/s。為確保測(cè)量結(jié)果的準(zhǔn)確性,試驗(yàn)時(shí)間為10 d。試驗(yàn)溫度為40,60,80,90,110,130,150 ℃。試驗(yàn)溶液模擬油田地層采出液,其主要離子含量為:K++Na+17 590 mg/L,Ca2+70 mg/L,Mg2+9 mg/L,Cl-20 044 mg/L,SO42-3 939 mg/L,HCO3-2 258 mg/L,CO32-0 mg/L,總礦化度43 910 mg/L。

1.2 試驗(yàn)方法

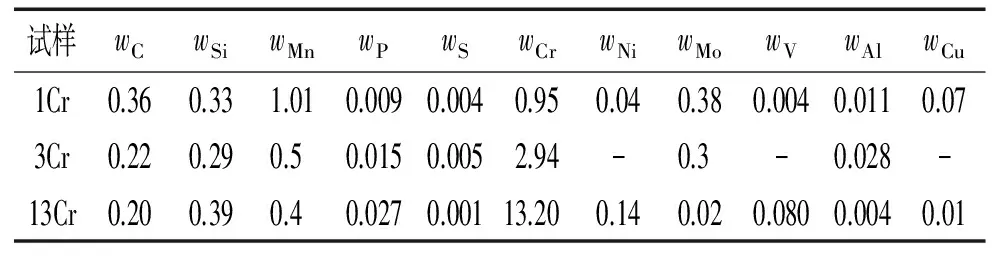

試驗(yàn)所用材料取自某油田現(xiàn)場(chǎng)使用的油套管,加工成II 型標(biāo)準(zhǔn)腐蝕試片,尺寸為72.4 mm×11.5 mm×2 mm,其化學(xué)成分如表1所示。試驗(yàn)前用砂紙逐級(jí)打磨試樣,至光亮鏡面,然后進(jìn)行清洗去脂處理,最后用冷風(fēng)吹干后測(cè)量試樣尺寸并稱(chēng)量。試驗(yàn)前先向試驗(yàn)溶液中充入高純氮?dú)? h,以除去溶液中溶解的雜質(zhì)氣體。將試片放入CWYF-1高溫高壓雙聯(lián)體反應(yīng)釜,通入CO2,使CO2分壓達(dá)到2 MPa,設(shè)定流體流速為0.5 m/s進(jìn)行動(dòng)態(tài)旋轉(zhuǎn)掛片模擬試驗(yàn)。利用Hitachi S4800掃描電鏡來(lái)觀察試樣表面腐蝕產(chǎn)物微觀形貌;利用能譜儀分析腐蝕產(chǎn)物的元素含量;利用型號(hào)為X″pert PRO的X-射線衍射儀分析腐蝕產(chǎn)物的成分和結(jié)構(gòu)。試驗(yàn)結(jié)束后,清理試樣腐蝕產(chǎn)物,利用失重法計(jì)算腐蝕速率。

表1 試驗(yàn)用1Cr、3Cr、13Cr鋼化學(xué)成分

2 結(jié)果與討論

2.1 腐蝕速率

由圖1可見(jiàn):隨著溫度的升高,1Cr鋼的平均腐蝕速率先增大后減小,在80 ℃時(shí)達(dá)到最大,為7.515 mm/a;3Cr鋼的腐蝕速率隨溫度的升高出現(xiàn)類(lèi)似的變化規(guī)律。隨著溫度的升高,3Cr鋼的腐蝕速率先緩慢增大,在80 ℃時(shí)腐蝕速率達(dá)到最大,為4.339 mm/a,此后隨著溫度的升高,腐蝕速率緩慢減小。在溫度低于130 ℃時(shí),1Cr鋼的腐蝕速率大于3Cr鋼的,但溫度高于130 ℃時(shí),與1Cr鋼材相比3Cr鋼材具有更好的耐蝕性。分析二者腐蝕速率出現(xiàn)峰值的原因如下:在溫度較低的條件下,腐蝕產(chǎn)物生成緩慢,試樣表面的腐蝕產(chǎn)物膜疏松多孔,容易被流體介質(zhì)剝蝕破壞,腐蝕產(chǎn)物膜對(duì)試樣的保護(hù)作用較弱,這時(shí)溫度升高對(duì)腐蝕有促進(jìn)作用,因此在40~80 ℃條件下,1Cr、3Cr鋼的腐蝕速率隨溫度的升高而增大。在溫度高于80 ℃條件下,溫度升高,試樣表面會(huì)迅速形成結(jié)構(gòu)致密均勻的腐蝕產(chǎn)物膜,此時(shí)腐蝕產(chǎn)物膜能在一定程度上抵抗腐蝕介質(zhì)中Cl-的穿透作用,從而對(duì)試樣的保護(hù)效果加強(qiáng),腐蝕速率降低。

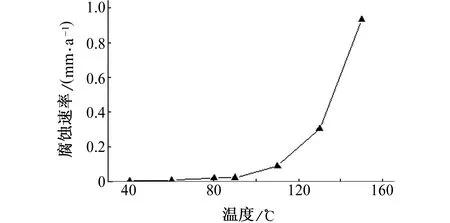

由圖2可見(jiàn),13Cr鋼在溫度低于100 ℃條件下,腐蝕速率非常小且基本保持不變,滿(mǎn)足石油行業(yè)標(biāo)準(zhǔn)(0.076 mm/a),符合油田的安全生產(chǎn)要求。當(dāng)溫度大于130 ℃后,腐蝕速率迅速增大。出現(xiàn)這一結(jié)果主要是由于13Cr鋼含Cr量較高,Cr含量的高低直接影響到試樣表面腐蝕產(chǎn)物保護(hù)膜的致密程度,從而影響對(duì)CO2腐蝕的抵抗能力,且13Cr鋼材在低溫條件下即可在表面形成富含Cr的腐蝕產(chǎn)物膜,此時(shí)腐蝕產(chǎn)物膜對(duì)Cl-的抵抗能力較強(qiáng),致使其腐蝕速率遠(yuǎn)遠(yuǎn)低于1Cr、3Cr鋼的。但隨著溫度的升高,腐蝕產(chǎn)物膜對(duì)試樣的附著能力減弱使得腐蝕介質(zhì)對(duì)腐蝕產(chǎn)物保護(hù)膜的破壞性增強(qiáng),溫度升高也加劇了Fe2+的水解,進(jìn)一步降低溶液的pH,從而腐蝕產(chǎn)物膜對(duì)試樣的保護(hù)作用減弱,腐蝕速率迅速增大。

圖2 不同溫度下13Cr鋼材的腐蝕速率Fig. 2 Corrosion rates of 1Cr and 3Cr steels at different temperatures

2.2 腐蝕形貌

溫度對(duì)CO2腐蝕的影響比較復(fù)雜,在一定溫度范圍內(nèi),溫度的升高能促進(jìn)化學(xué)反應(yīng)的進(jìn)行,當(dāng)試樣表面覆蓋了腐蝕產(chǎn)物(主要是FeCO3)后,FeCO3的溶解速率隨溫度升高而降低,前者使腐蝕加劇,后者減緩腐蝕。還有研究表明,鋼材中Cr元素含量越高越不易發(fā)生臺(tái)地狀腐蝕[15-16]。

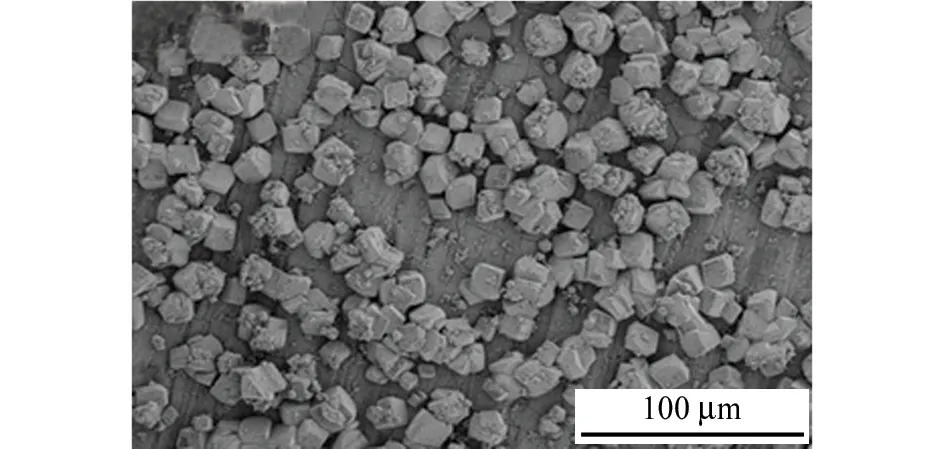

1Cr鋼材腐蝕后的宏觀腐蝕形貌隨溫度的變化情況如下:60~80 ℃時(shí),隨著溫度升高,局部腐蝕越來(lái)越明顯;80 ℃時(shí),以大面積臺(tái)地狀腐蝕為主,且中心部位比邊緣腐蝕嚴(yán)重;溫度上升至110 ℃時(shí),局部腐蝕以麻點(diǎn)狀點(diǎn)蝕為主;130 ℃時(shí)以均勻腐蝕為主;然而,溫度升高至150 ℃時(shí),1Cr鋼試樣表面又開(kāi)始出現(xiàn)小面積坑蝕。110 ℃條件下,1Cr鋼和3Cr鋼的腐蝕速率較為接近。利用掃描電鏡觀察此時(shí)1Cr鋼腐蝕試樣的腐蝕產(chǎn)物形貌,見(jiàn)圖3。由圖3可見(jiàn),1Cr鋼材試樣具有腐蝕產(chǎn)物保護(hù)膜,表層為顆粒形狀較為規(guī)則的晶體,排列較為疏松;內(nèi)部均勻致密呈膠泥狀,對(duì)試樣有更好的保護(hù)作用,其表現(xiàn)的龜裂是因試樣脫水所致[17]。

圖3 110℃時(shí),1Cr鋼的腐蝕產(chǎn)物SEM形貌Fig. 3 SEM morphology of 1Cr steel corrosion products at 110 ℃

3Cr鋼在溫度低于80 ℃時(shí)以全面腐蝕為主;隨著溫度繼續(xù)升高,局部腐蝕越來(lái)越明顯,在90 ℃左右以大面積臺(tái)地狀腐蝕為主,試樣中心部位腐蝕嚴(yán)重;溫度上升至110 ℃時(shí)產(chǎn)生的局部腐蝕以類(lèi)似于蜂窩狀腐蝕為主;130 ℃的條件下表現(xiàn)為均勻腐蝕;然而,溫度升高到150 ℃,試樣表面又開(kāi)始出現(xiàn)許多小面積坑蝕,局部腐蝕較為嚴(yán)重。由圖4(a)可見(jiàn),130 ℃時(shí),3Cr鋼的腐蝕產(chǎn)物膜表面較為致密,大量的晶粒有規(guī)則地堆積,致使無(wú)法觀察內(nèi)部結(jié)構(gòu)。

(a) 3Cr

(b) 13Cr圖4 130℃時(shí),3Cr鋼和13Cr鋼的腐蝕產(chǎn)物SEM形貌Fig. 4 SEM morphology of corrosion products for 3Cr steel (a) and 13Cr steel (b) at 130 ℃

13Cr鋼的宏觀腐蝕形貌均表現(xiàn)為極度輕微的全面腐蝕,未出現(xiàn)局部腐蝕,且難以看出明顯的腐蝕痕跡,其腐蝕程度遠(yuǎn)遠(yuǎn)低于1Cr、3Cr鋼。由圖4(b)可見(jiàn),13Cr鋼的腐蝕產(chǎn)物保護(hù)膜表層具有晶體的典型特征,晶粒形狀規(guī)則,邊緣平整,但與低鉻鋼相比較為稀疏且不致密,內(nèi)部呈腐泥狀,與低鉻鋼相比,更加均勻致密。

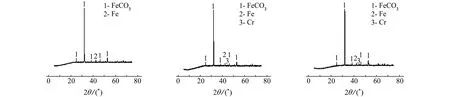

2.3 X射線衍射

由圖5可見(jiàn),130 ℃條件下,3種試樣的主要腐蝕產(chǎn)物均為FeCO3。1Cr鋼試樣可能由于非晶態(tài)Cr被掩蓋而未出現(xiàn)表征Cr元素的峰,3Cr鋼和13Cr鋼試樣除能觀察到FeCO3還能觀察到Cr元素在腐蝕介質(zhì)的作用下所形成的化合物,但是沒(méi)有表現(xiàn)出晶體特征,可能是由于形成的Cr(OH)3脫水形成Cr2O3所致。FeCO3一部分表現(xiàn)為非晶態(tài)另一部分則表現(xiàn)出明顯的晶體特征且晶體顆粒較大,結(jié)合掃描電鏡進(jìn)行分析可得腐蝕產(chǎn)物的外膜成分主要是FeCO3晶體,非晶態(tài)的FeCO3,含Cr化合物形成泥質(zhì)腐蝕產(chǎn)物內(nèi)膜。

(a) 1Cr (b) 3Cr (c) 13Cr圖5 130℃時(shí)3種試樣的腐蝕產(chǎn)物XRD圖譜Fig. 5 XRD patterns of corrosion scales on 3 samples at 130 ℃

3 結(jié)論

(1) 1Cr、3Cr鋼的腐蝕速率隨溫度的升高先增大后減小且均在80 ℃出現(xiàn)腐蝕速率的最大值,分別為7.515 mm/a和 4.339 mm/a,13Cr鋼的腐蝕速率隨溫度的升高而增大,在溫度高于130 ℃時(shí)腐蝕速率迅速增大;

(2) 1Cr 、3Cr 、13Cr三種鋼的腐蝕產(chǎn)物膜均為雙層膜結(jié)構(gòu),外層膜表現(xiàn)為晶粒結(jié)構(gòu),內(nèi)層膜為膠泥狀,內(nèi)外兩層膜協(xié)同起保護(hù)鋼材基體的作用;

(3) 1Cr、3Cr和13Cr三種鋼的腐蝕產(chǎn)物主要是FeCO3,3Cr和13Cr鋼材腐蝕產(chǎn)物中有Cr(OH)3和Cr2O3。

[1] 李建平,趙國(guó)仙,郝士明. 幾種因素對(duì)油套管鋼CO2腐蝕行為影響[J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào),2005,25(4):241-244.

[2] IKEDA A,UEDA M. CO2behavior of Cr-containing steels[M]. London:Institute of Materials,1994.

[3] 張亞明,臧晗宇,董愛(ài)華,等. 13Cr鋼油管腐蝕原因分析[J]. 腐蝕科學(xué)與防護(hù)技術(shù),2009,21(5):499-501.

[4] KIMURA M,SAITO Y,NAKANO Y. Effects of alloying elements on corrission resistance of high strence pipeline steel in wet CO2environment[C]//Corrosion 94.[S.l]:NACE,1994:18.

[5] 《油氣田腐蝕與防護(hù)技術(shù)手冊(cè)》編委會(huì). 油氣田腐蝕與防護(hù)技術(shù)手冊(cè)(下冊(cè))[M]. 北京:石油工業(yè)出版社,1999:471-492.

[6] 趙國(guó)仙,呂祥鴻. 溫度對(duì)油套管用鋼腐蝕速率的影響[J]. 西安石油大學(xué)學(xué)報(bào)(自然科學(xué)版),2008,23(4):74-78.

[7] 呂祥鴻,路民旭. N80鋼動(dòng)態(tài)和靜態(tài)CO2腐蝕行為對(duì)比研究[J]. 腐蝕科學(xué)與防護(hù)技術(shù),2003,15(1):5-8.

[8] 朱景龍,孫成,王佳,等. CO2腐蝕及控制研究進(jìn)展[J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào),2007,19(5):350-353.

[9] 朱培珂,鄧金根. 3Cr鋼和13Cr鋼在高礦化度CO2環(huán)境中的腐蝕行為[J]. 腐蝕與防護(hù),2014,35(12):1221-1225.

[10] 張仁勇,施岱艷,姜放,等. 3Cr鋼在CO2環(huán)境中的腐蝕試驗(yàn)研究[J]. 腐蝕與防護(hù),2012,33(10):147-150.

[11] 陳堯,白真權(quán). 13Cr和N80鋼高溫高壓抗腐蝕性能比較[J]. 石油與天然氣化工,2007,36(3):239-241,246,5.

[12] 陳長(zhǎng)風(fēng),陸續(xù)民,白真權(quán),等. 含1% Cr的N80鋼CO2腐蝕產(chǎn)物膜特征[J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào),2003,23(6):330-334.

[13] 郭少?gòu)?qiáng),許立寧,常煒,等. 3Cr管線鋼CO2腐蝕實(shí)驗(yàn)研究[J]. 金屬學(xué)報(bào),2011,47(8):1067-1074.

[14] 呂祥鴻,趙國(guó)仙,樊治海,等. 高溫高壓下Cl-、CO2分壓對(duì)13Cr不銹鋼點(diǎn)蝕的影響[J]. 材料保護(hù),2004,37(6):34-37.

[15] SCHMITT G. Fundamental aspects of CO2corrosion[C]//Corrosion. Houston,texas:NACE International,1984.

[16] 蘇俊華,張學(xué)元,王鳳平,等. 高礦化度介質(zhì)中二氧化碳腐蝕金屬的規(guī)律[J]. 材料保護(hù),1998,31(11):21-23.

[17] 許立寧,陳太輝,常煒,等. 溫度對(duì)3% Cr管線鋼CO2腐蝕產(chǎn)物膜的影響[J]. 北京科技大學(xué)學(xué)報(bào),2012,34(2):149-155.

Effect of Temperature on Corrosion Behavior of 3 kinds of Cr Steel

HE Lian1, LIU Xianyu1, SONG Xuncheng2, FENG Ming1, ZHAO Zhenyu1

(1. Zhanjiang Branch of CNOOC Ltd., Zhanjiang 524057, China;2. China University of Petroleum (East China), Qingdao 266580, China)

Corrosion test was carried out in simulated oilfield corrosion environment using an autoclave, and the corrosion rates of 1Cr, 3Cr, 13Cr steels were tested at different temperatures. The characteristics of samples were analyzed by X-ray diffraction and scanning electron microscopy. The results show that the maximum corrosion rate of 1Cr steel was 7.515 mm/a at 80 ℃; the maximum corrosion rate of 3Cr steel was 4.339 mm/a at 80 ℃. The corrosion rate of 13Cr steel increased with increasing the temperature, the corrosion rate increased rapidly when the temperature was higher than 110 ℃. 1Cr and 3Cr steels exhibited more localized corrosion while 13 Cr steel showed the excellent corrosion resistance at different temperatures in the whole experiment.

CO2corrosion; corrosion rate; corrosion product; corrosion morphology; temperature

10.11973/fsyfh-201705016

2015-10-15

何連(1982-),學(xué)士,主要從事海上完井方面的技術(shù)研究工作,0759-3911489,helian2@cnooc.com.cn

TG172

A

1005-748X(2017)05-0391-04