數控機床指令域示波器的設計方法

王 蕭,何嶺松,高志強,朱俊江

(華中科技大學 機械學院,武漢 430074)

數控機床指令域示波器的設計方法

王 蕭,何嶺松,高志強,朱俊江

(華中科技大學 機械學院,武漢 430074)

針對單純的時域、頻域信號分析所體現的數控機床物理信號特征難以與機床加工實時狀態對應起來,造成對數控機床信號分析與處理上存在誤判可能的問題,詳細討論了數控機床指令域示波器的原理、特性、及其設計方法,并以機床的振動信號為研究對象,在Android平臺上實現了數控機床振動信號的指令域示波器。實驗表明,該指令域示波器能夠很好地將傳感器數據與G指令對應起來,能對單條G指令所對應的傳感器數據段進行單獨分析和對多條G指令的傳感器數據段進行橫向對比分析。

數控機床;信號分析;指令域示波器

0 引言

采集和分析機床物理信號,是機床健康保障和故障診斷的主要途徑。目前采集機床物理信號主要是通過從數控系統讀取數控機床內部傳感器的數據,或者在機床上安裝傳感器并通過外部設備采集傳感器的數據[1,2]。處理采集到的物理信號的傳統傳統方式是對采集到的數據進行時域、頻域分析[3,4],用得到的信號特征對機床的健康狀況或者故障原因進行分析與診斷。但是由于這種方式缺少機床狀態如進給速度、主軸轉速、機床正在執行的動作等機床運行狀態等數據的支撐,而這些機床運行狀態的變化對機床物理信號的影響往往非常大,導致其分析所依賴的傳感器信號的特征變化可能是由機床運行狀態發生變化所導致的,從而可能對最終機床健康狀況或故障原因的分析存在差錯。

時域是以時間為自變量來描述信號的特征,頻域是以頻率為自變量來描述信號的特征,指令域是以指令為自變量來描述信號的特征[5]。在數控機床的信號處理上,指令域分析能夠更好的體現機床不同狀態(執行不同G指令)下的信號特征,彌補在時域和頻域分析數控機床物理信號存在的問題和不足。本文詳細討論了數控機床指令域示波器的原理、特性、及其設計方法,并以機床振動信號為研究對象,設計了一種基于Android的數控指令域示波器。該數控指令域示波器能同時采集安裝在機床上的振動傳感器的數據和數控系統內部的機床狀態數據(主要是G指令),并將采集完成的數據進行聯合回放示波。回放示波按實際采集過程,以G指令為單位,根據G指令執行時間,分割采集到的傳感器數據,并將分割的各段數據進行時域和頻域分析作為對應G指令的信號特征顯示出來。

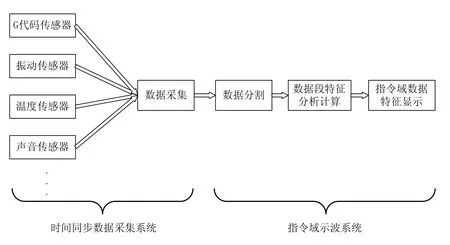

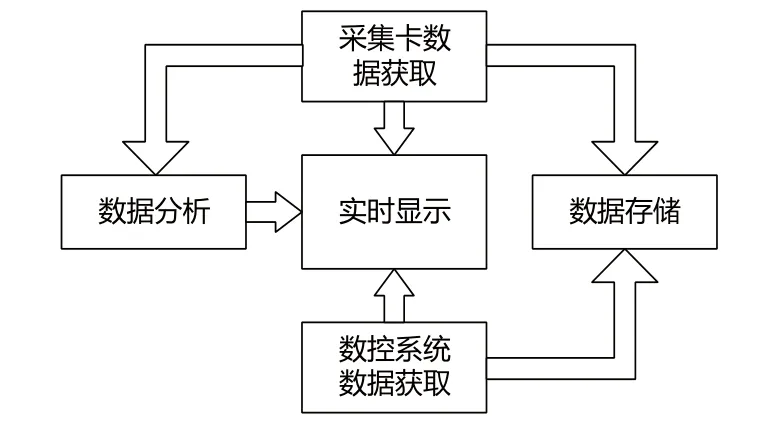

圖1 數控機床指令域示波器工作過程

1 數控機床指令域示波器的原理

數控機床指令域示波器的目的是以G指令為單位,描述機床物理信號隨G指令的不同而發生的變化。數控機床指令域示波器的工作過程如圖1所示。

數控機床指令域示波器首先將G代碼執行的實時行號數據作為一路傳感器數據(圖1所示G代碼傳感器)與振動傳感器、溫度傳感器等其他傳感器數據同步采集。然后根據G代碼行號數據將其他傳感器數據以G指令為單位進行分割。再對每段分割完成的傳感器數據進行特征分析與計算,將分析與計算的結果進行指令域的顯示。按照功能,數控機床指令域示波器可以分為兩大系統:時間同步數據采集系統和指令域示波模系統。

1.1 時間同步數據采集系統

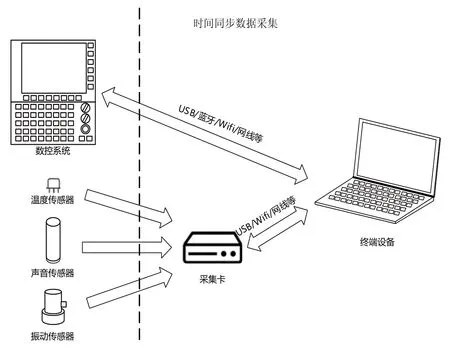

時間同步數據采集系統負責同步地采集數控機床的G指令行號數據和安裝在機床上的傳感器的數據。如圖2所示。

圖2 時間同步數據采集系統

溫度、聲音、振動等傳感器數據通過采集卡采集,采集卡將采集到的傳感器模擬信號轉換成數字信號并通過USB、Wi-Fi或網線等方式將數據傳送給終端設備。終端設備通過USB、藍牙或Wi-Fi等方式與數控系統間建立通信,獲取數控系統的G指令采樣數據。目前,西門子、FANUC等眾多數控系統公司都推出了支持數控系統內部數據采集功能的數控系統,提供了豐富的數控系統內部數據采集接口,如西門子的SINUMERIK 840D/810D系列數控系統、FANUC 0i-D數控系統等。

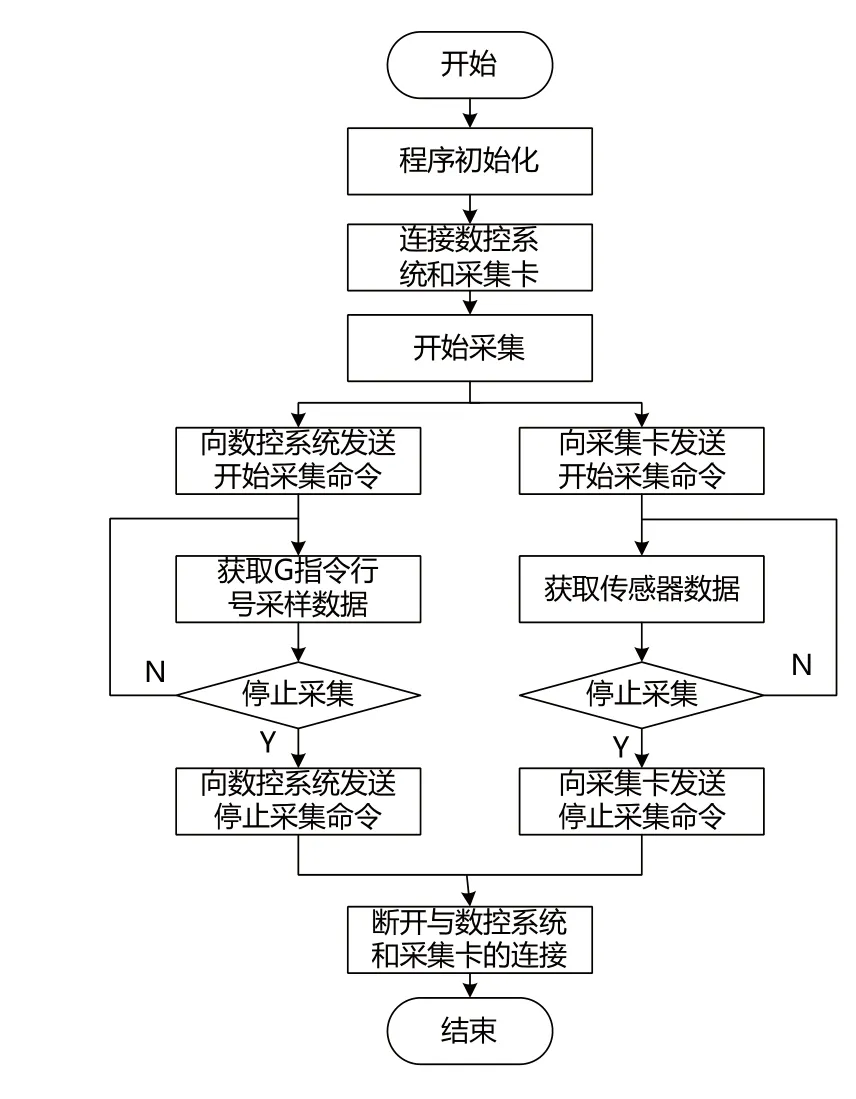

為了實現數控系統G指令行號數據和傳感器數據的同步采集,終端設備需要對G指令行號數據采集和傳感器數據采集的過程進行同時控制。終端設備采集G指令行號數據和傳感器數據的基本流程如圖3所示。

圖3 數據采集流程

終端設備上運行采集程序。采集程序初始化完成后,與數控系統和采集卡間建立數據連接。開始采集時,采集程序建立兩個子線程,分別用于獲取數控系統采集的G指令行號數據和采集卡采集的傳感器數據。兩個子線程開始獲取數據前需要先向數控系統和采集卡發送相應的采集開始命令,以開始數據數控系統和采集卡的數據采集工作。采集完成并停止時,子線程兩個子線程需要分別向數控系統和采集卡發送停止采集命令,以停止數控系統和采集卡的數據采集工作,之后子線程退出。采集完成后,程序斷開與數控系統和采集卡的連接,程序退出。

1.2 指令域示波系統原理

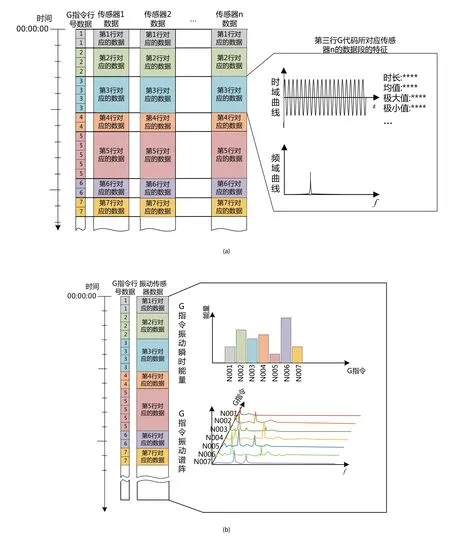

指令域示波系統負責對數據采集系統獲取的數據分別進行數據分割、數據段特征分析與計算及指令域數據特征顯示,其原理如圖4所示,其中(a)為數據分割、數據段特征分析與計算的示意圖,(b)為以振動信號為例的指令域示波示意圖。

分割傳感器數據時首先將G指令行號數據和傳感器數據根據采樣率關系按時間進行對齊。以10ms采樣間隙(100Hz)采集數控系統G代碼行號,10kHz采樣率采集傳感器數據為例。每一個行號采樣點對應10ms時長,每一個傳感器采樣點對應0.1ms時長,多種采樣率采集多個傳感器數據計算方法類似。以此為依據,G代碼行號采樣值中每段連續相同的行號都對應著一個時間片段,將這個時間片段內的振動傳感器對應的數據段分割出來,就得到了該行號對應的傳感器數據段。對該數據段進行單獨的時域和頻域分析和計算,得到的就是該行G代碼的傳感器信號特征(如圖4(a)所示)。將各條G代碼對應的傳感器信號特征進行指令域的顯示(如圖4(b)所示)就實現了指令域示波。對G指令對應數據段的特征分析方式因信號類型而異,常用的有頻率分布、瞬時能量均值、幅值均值、波動幅度和極值等。

圖4 指令域示波器數據處理示意圖

2 指令域示波器在華中8型數控系統上的一種實現

振動信號分析是機床診斷中最基礎,使用最多的方式,機床的許多機械故障都能反映到其振動信號上來[6]。信息、制造等技術的飛速發展,使得移動智能終端在人們的日常生活中越來越普及,特別是基于Android操作系統的手機、平板等設備由于廉價、高性能和開放等特點被越來越多的用于監測、工業生產等方面,基于Android的傳感器信號采集技術也慢慢成熟[7~9]。本文以機床振動信號為研究對象,以Android作為上位機,實現了一種基于Android的振動信號指令域示波器。本文的實現中,數控系統與Android設備間使用藍牙設備建立連接,采集卡與Android設備之間使用USB-OTG建立連接,Android設備上運行的APP負責采集控制、數據存儲及指令域示波。

2.1 硬件系統簡介

Android設備通過OTG接口與采集卡進行連接,采集卡再接振動傳感器。采集卡通過USB接口接收來自Android設備的控制命令(如采樣開始、采樣停止等命令),并將從振動傳感器獲取的模擬信號轉化為數字信號通過USB傳輸到Android設備。本文所使用的采集卡為自制3通道16位采集卡,采樣率為10kHz/通道,能通過USB接收來自上位機的命令,并通過USB向上位機發送采集到的傳感器數據。

Android設備與數控系統間依靠藍牙進行通信。數控系統一般沒有提供藍牙硬件支持,本文的實現中藍牙硬件通過數控系統操作面板上的USB接口接入到數控系統。

2.2 軟件系統簡介

軟件系統包含三部分:數控系統藍牙服務模塊軟件、采集卡程序、Android端軟件。在此僅介紹數控系統藍牙服務模塊軟件和Android端軟件。

2.2.1 數控系統藍牙服務模塊

數控系統藍牙服務模塊為數控系統與Android設備間的數據交換提供支持。一方面接收來自Android端發來的請求,另一方面向Android端發送采集到的數控系統運行狀態數據。

本文的實現采用華中8型數控系統。華中8型數控系統是華中數控公司研發的開放式數控系統。該系統采用了模塊化、層次化體系結構,對外提供了豐富的二次開發API接口,用戶能夠通過這些API接口對系統進行深度的定制和功能擴展。華中8型二次開發接口支持非常豐富的系統數據采樣,如X、Y、Z軸的位置、電流、速度等,能夠方便的在程序中獲取這些采樣數據。數控系統藍牙服務模塊基于華中8型二次開發接口開發,能獲取系統數據采樣,并通過藍牙發送至Android端。

2.2.2 Android端軟件

Android端軟件的主要功能包括與數控系統建立通訊,采集數控系統的數據;與采集卡通訊,采集傳感器的數據;將采集的數據進行指令域的分析與顯示。Android端軟件按功能分為兩大模塊:數據采集模塊和指令域示波模塊。

數據采集模塊的主要功能包括采集和存儲數控系統的數據、采集和存儲采集卡的數據、實時顯示數據。該模塊軟件結構如圖5所示。

圖5 數據采集模塊軟件結構圖

數據采集模塊包含采集卡數據獲取、數控系統數據獲取、數據分析、實時顯示和數據存儲幾個子模塊。各個子模塊功能如下:

1)采集卡數據獲取。該模塊負責通過Android設備的OTG接口向采集卡發送命令以對采集卡的采集狀態進行控制,并從采集卡讀取采集卡采集的傳感器數據。

2)數控系統數據獲取。該模塊負責通過藍牙與數控系統間進行通信,對數控系統數據采集方案進行配置,控制數控系統數據采集狀態,獲取數控系統采集的數控系統數據和數控系統參數等。

3)數據計算。該模塊負責對1)模塊獲取的數據進行簡單的分析計算,主要用于獲取傳感器信號的實時特征。

4)實時顯示。該模塊負責在采集過程中對1)、2)、3)模塊的數據進行匯總實時顯示。

5)數據存儲模塊。該模塊負責對1)、2)模塊的數據以一定格式進行存儲,以便指令域示波時使用。

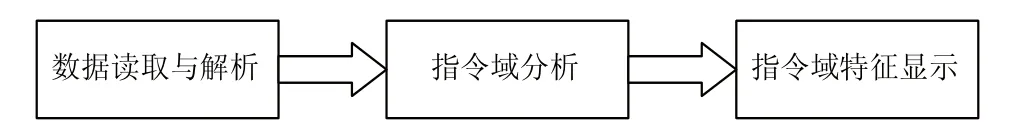

指令域示波模塊的主要功能包括:讀取和解析數據采集模塊存儲的數據、對數據進行指領域分析、顯示數據的指令域特征。該模塊軟件結構如圖6所示。

圖6 指令域示波模塊軟件結構

指令域示波模塊主要包含數據讀取與解析、數據分析和特征顯示三個子模塊。各個子模塊的功能如下:

1)數據讀取與解析。數據采集模塊存儲的數控系統數據和采集卡數據按一定格式存儲在文件中,這些文件除了包含采樣數據還包含一些參數,如數控系統采樣的采樣間隙、數據的采樣類型、轉換系數、傳感器標定值等等。該子模塊負責讀取采樣數據、和根據參數對采樣數據進行轉換。

2)指令域分析。該子模塊負責對1)中的數據進行處理,主要是對數控系統數據和采集卡數據按G代碼行對應,并對每條G代碼所對應的采集卡數據進行特征計算與分析。

3)指令域特征顯示。該子模塊負責對2)中計算的各G代碼所對應的特征以指令域形式進行圖形化顯示。

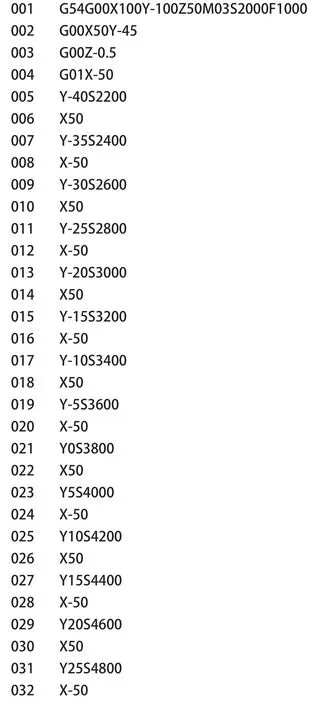

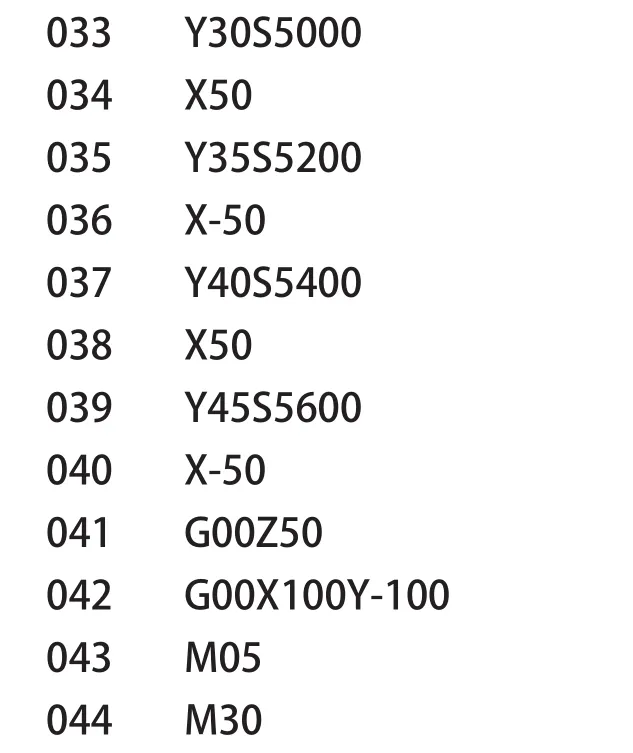

3 銑削加工的指令域示波與分析

為了驗證本文所實現的指令域示波器的可用性,本文專門設計了特殊的G代碼進行針對性的實驗。具體G代碼內容如下所示:

實驗內容是使用上面的G代碼銑80mm×90mm平面,切削材料為6061鋁塊,刀具為SGO S 550 10mm三刃鋁合金立銑刀,切削深度0.5mm。該G代碼執行的動作為機床在X軸方向上來回往復進給銑削,每次往復銑削,主軸轉速增加200。加工過程中,使用本文實現的指令域示波器采集主軸的振動信號。加工過程走刀路線示意圖如圖7所示。

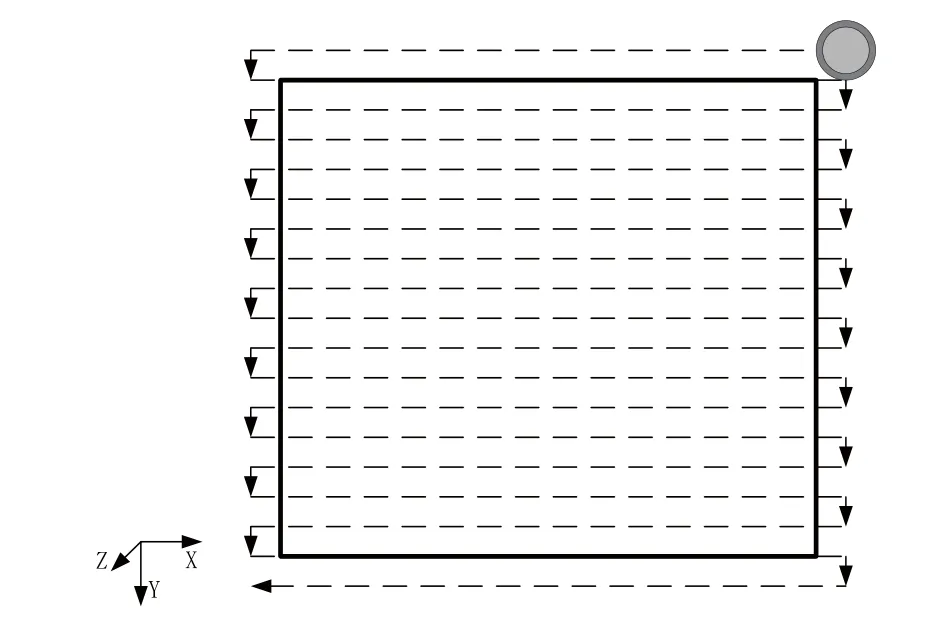

圖7 走刀路線示意圖

圖中粗實線方框表示工件,帶箭頭虛線表示走刀路線,右上方圓形表示刀具。

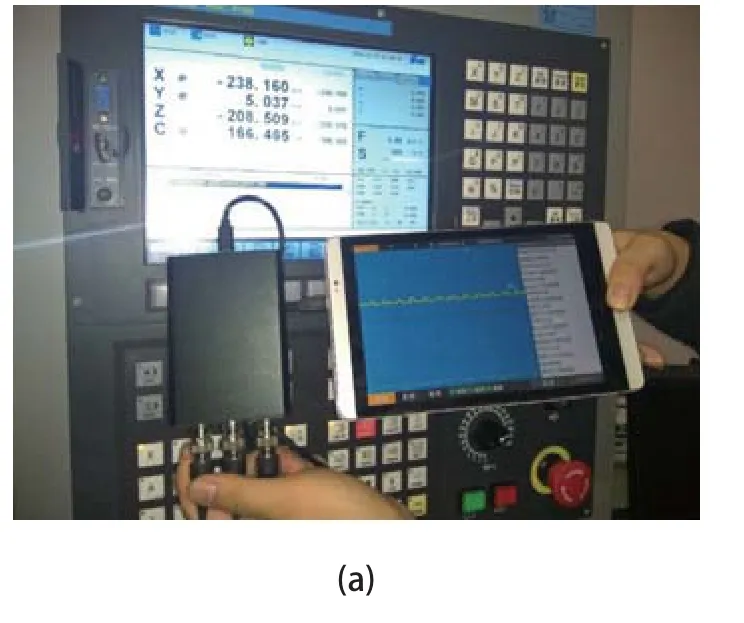

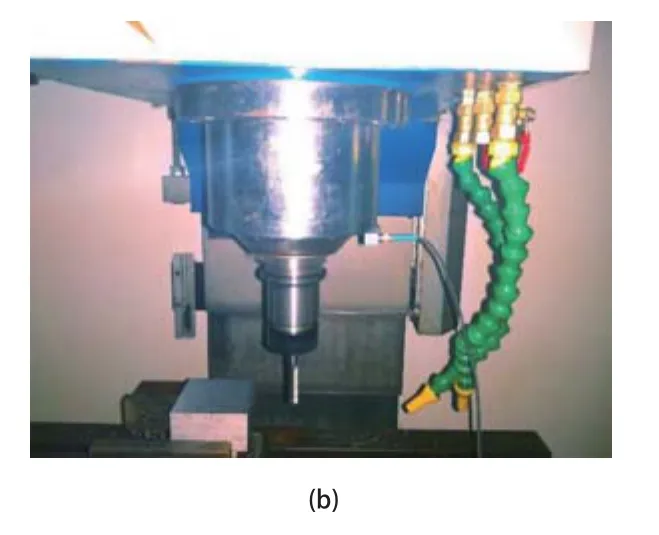

實驗場景如圖8所示。

圖8 實驗場景

其中圖8(a)為Android平板連接上數控系統和采集卡后的效果;圖8(b)為實際的傳感器安裝位置,圖中所示為通過傳感器磁座吸附在數控機床主軸上。藍牙模塊插在圖8(a)所示豎孔面板的USB接口上(紅圈所示位置)。

指令域示波效果如圖9所示。

圖9 指令域示波器界面

指令域示波器示波方式類似于播放播放音樂或電影,按照采集時的時間進度對振動數據及其特征進行G代碼指令域的滾動“播放”。為了便于操作,本文實現的Android端指令域示波器程序中還設計了快進、快退、加速、減速、單步(每次點擊“播放”進度僅向前推進一行G指令)等功能。限于篇幅,本文僅展示了部分功能的截圖。

圖9中(a)和(b)均為本次加工中主軸振動信號的兩種指令域特征。(a)為以G代碼行號為橫坐標,以各條G代碼所對應的Z軸振動信號瞬時能量均值為縱坐標繪制的指令域G代碼能量直方圖,可以看出G代碼瞬時能量均值高低相間,總體呈上升趨勢。高的G代碼在進行X方向的切削(圖7中水平方向虛線),低的G代碼在進行Y方向的進給(圖7中豎直方向虛線)無切削,整體上升趨勢與橫坐標行號所對應G指令中主軸轉速變化直接對應;(b)為以G代碼行為單位的譜陣圖,橫坐標為頻率,縱坐標為G代碼行,圖中每條頻譜是各條G指令對應振動信號的平均頻譜,從圖中可以直觀的看出每條G代碼所對應的振動信號的頻率分布,以及隨著G指令變化各條G指令所對應振動信號頻率分布的變化。

4 結束語

本文從特點和原理的角度詳細介紹了數控機床指令域示波器及其設計方法,并以振動信號為研究對象,在Android平臺上實現了一種數控機床振動信號的指令域示波器。數控機床指令域示波器將采集的機床物理信號以G指令為單位進行特征分析與顯示,相比于傳統的純時域和頻域分析,能夠更好地將機床物理信號與機床運行狀態關聯,便于分析,也能避免傳統的純時域和頻域分析中分析結果可能因為機床運行狀態的變化而發生差錯的問題,對于數控機床的健康保障和故障診斷具有重要意義。

[1] 高宏力,劉慶杰,黃柏權,趙敏,吳希曦,壽云.數控機床故障預測與健康管理系統關鍵技術[J].計算機集成制造系統,2010,16(10):2217-2226.

[2] 孫博,康銳,謝勁松.故障預測與健康管理系統研究和應用現狀綜述[J].系統工程與電子技術,2007,29(10):1762-1767.

[3] 王金福,李富才.機械故障診斷技術中的信號處理方法:時域分析[J].噪聲與振動控制,2013(2):198-202.

[4] 李舜酩,郭海東,李殿榮.振動信號處理方法綜述[J].儀器儀表學報,2013,34(8):1907-1915.

[5] Jihong Chen,Jianzhong Yang,Huicheng Zhou,Hua Xiang,Zhihong Zhu,Yesong Li,Chen-Han Lee,Guangda Xu. CPS Modeling of CNC Machine Tool Work Processes Using an Instruction-Domain Based Approach[J].Engineering,2015,02:247-260.

[6] 張龍,曾國英,趙登峰,曾宏強.機床振動信號數據采集系統設計[J].機床與液壓,2012,40(15):71-73,110.

[7] 張承寰.基于Android平臺的通用傳感器系統的設計與實現[D].北京郵電大學,2014.

[8] 蘇湘,羅健飛,吳仲城,申飛.一種支持Android的多通道數據采集卡設計[J].自動化與儀表,2014,07:61-64.

[9] 朱洪濤,吳洪波,李錚.基于Android平臺的數據采集系統設計[J].自動化與儀表,2013,28(3):28-31.

Design method for instruction-domain oscilloscope of CNC machine tool

WANG Xiao, HE Ling-song, GAO Zhi-qiang, ZHU Jun-jiang

TH165+.3

:A

:1009-0134(2017)05-0124-06

2017-02-24

國家科技重大專項:高檔數控系統關鍵共性技術創新能力平臺(二期)(2015ZX04005007)

王蕭(1992 -),男,湖北人,碩士研究生,主要從事機床狀態監測、移動智能終端的工業化應用等技術的研究。