一種新型傳動機構運動分析

唐智

摘 要:下文介紹了一種能夠將活塞往復運動轉化為旋轉運動的新型傳動機構———擺筒傳動機構。通過數學建模和機構仿真計算,分析關鍵點活塞桿底端F點在x、y、z方向的運動軌跡,為活塞桿的柔性設計提供設計依據。

關鍵詞:傳動機構 擺筒 運動分析 活塞桿

引言

熱能動力機械能夠將活塞的直線往復運動轉化為輸出軸旋轉運動的傳動機構形式很多,例如,曲柄連桿機構、斜盤機構和搖擺軛機構等。總體上講,曲柄連桿機構在機構小型化和結構緊湊方面稍顯不足;斜盤機構在布置上最為簡潔,能夠滿足機器小型輕量化的需求,但存在一些設計制造問題;搖擺軛機構具有小型輕量和設計制造綜合優勢,但其也存在軸承壽命低、結構不夠緊湊等問題。

擺筒傳動機構正是結合了斜盤和搖擺軛等傳動機構的優點而設計的一種新型傳動機構。其通過活塞桿連接活塞和擺筒銷,將活塞運動傳遞給擺筒,并由擺筒直接轉化為輸出軸的旋轉運動。我們將在研究、分析該傳動機構關鍵點活塞桿底端(擺筒銷中心點)的運動基礎上,為活塞桿的設計提供依據。

1、傳動機構運動分析

擺筒傳動機構運動簡圖,4個氣缸空間對稱分布,并由活塞桿連接活塞與擺筒機構,將活塞往復運動通過擺筒機構轉化為輸出軸的旋轉運動。依傳動可逆原理,給機構一個輸入轉矩,使輸出軸勻速旋轉,由運動學和幾何學進行數學建模,反向計算擺筒銷中心點F的運動軌跡,可得傳動機構的運動情況,并指導活塞桿的設計。

1.1簡圖分析

(1)直線QR、OO′、AO、CD、MN、EF相交于O點,點O為機構運動中不動點。(2)Z型輸出軸TO′QR在點T處與機架經轉動副連接,可繞OO′軸逆時針勻速旋轉,轉速為n;扭桿ACD在點A處與機架經轉動副連接,可繞OA軸旋轉;擺筒在點C、D處與扭桿ACD經轉動副連接,可繞CD軸旋轉,同時擺筒在點R、Q處與Z型輸出軸經轉動副連接,可繞QR軸旋轉。(3)直線段RQ始終垂直于擺筒中平面2(ENFM平面),RQ垂直于CD;直線段CD又與AO始終垂直,因此CD垂直于RQ、AO形成的平面4,因此CD垂直于SO(平面4和2的交線)。(4)SO、FO、CD都在平面2內,且CD與OF成角,CD與SO垂直,所以SO與FO始終成135°角。(5)點F處于平面2內,F點坐標(x,y,z)滿足平面2方程。(6)直線段FO、O′O長度分別為R=75.52mm、h=73mm,直線O′O與夾角保持不變,轉速為n。

1.2 數學建模

1.3數值計算

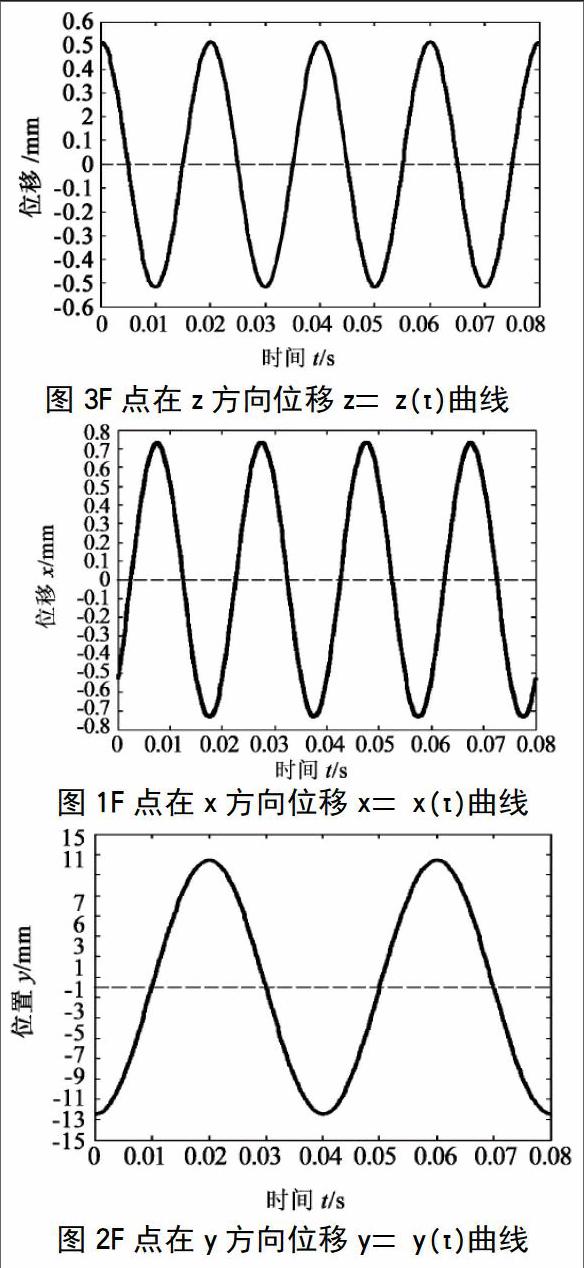

通過數值計算,可求解方程組,得出F點運動位移x= x(t)、y= y(t)、z= z(t)曲線分別如圖1、圖2和圖3所示。將位移函數對時間t進行一次求導(或者數值差分)可以得到速度曲線,對位移兩次求導可以得到加速度曲線,可以進一步進行動力學分析。通過F點位移曲線圖可以看到,在傳動機構工作時,擺筒銷中心點F在x、y、z方向皆有運動位移,位移曲線周期、幅值見表1

2、傳動機構運動仿真

依據擺筒傳動機構CAD設計模型,在Pro/E中進行裝配并導入ADAMS中建立對應的剛體運動仿真模型,在輸出軸施加一轉矩進行反方向傳動仿真,擺筒銷中心點F在x、y、z運動位移仿真曲線如圖5所示。經傳動機構仿真所得到的擺筒銷中心點運動曲線與理論計算曲線基本相同,唯一不同之處是仿真所得到的x方向位移零點與理論計算有一偏差值,這是因為仿真時x方向坐標原點與理論計算坐標原點選取不同所致,實質上兩種方法所得曲線是一致的,即點F不但在上下(y)方向運動,而且具有側向(x)以及橫向(z)運動位移。

3、結論

考慮到傳動系統可靠性,該機構的活塞桿與活塞采用剛性連接,因此當傳動機構工作時,活塞桿與活塞相連的一端只能在氣缸內作上下往復運動,而活塞桿與擺筒銷相連的另一端點F在側向(x)、上下(y)、橫向(z)皆有運動位移,因此連接活塞與擺筒銷的活塞桿應設計為柔性桿,才能滿傳動工作要求。在搖擺軛傳動機構中,活塞桿底端具有上下及橫向位移,活塞桿也是設計成柔性桿,但只需其在橫向方向具有良好的彈性變形,因此活塞桿可以設計成中部扁平形狀,,使其只具有一個方向的彈性變形。通過擺筒傳動機構運動分析,活塞桿上端作上下往復運動,下端在上下、橫向和側向三個方向上都具有運動位移。因此,活塞桿設計不但在橫向應具有良好的彈性變形,而且在側向也應具有良好的彈性變形,而上下方向(軸向)具有良好剛性。通過以上分析結論,可將活塞桿設計成中部細圓形狀結構,以此來滿足活塞桿柔性設計需求。

參考文獻

[1]鄭啟福.內燃機動力學[M].北京:電子工業出版社,1991:5- 32.

[2]李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006:40- 100.