發動機油中硅元素含量對泡沫特性的影響

朱雅男,王茁,桃春生,鳳鵬舉,楊南,許揚,解小凱

(中國第一汽車股份有限公司技術中心,吉林 長春 130011)

發動機油中硅元素含量對泡沫特性的影響

朱雅男,王茁,桃春生,鳳鵬舉,楊南,許揚,解小凱

(中國第一汽車股份有限公司技術中心,吉林 長春 130011)

某型乘用車發動機油出現溢流現象,對發動機油進行理化性能分析并對發動機進行拆解檢查,發動機油中發現硅元素含量增加值和泡沫特性為異常值,發動機內部發現膠黏劑。為查明故障原因,對發動機油中硅元素來源、硅元素含量對泡沫特性的影響、膠黏劑對有機硅抗泡劑抗泡性的影響進行分析,改進發動機局部設計,排除故障。

發動機油;硅元素含量;泡沫特性

0 引言

發動機、變速器、驅動橋等總成在臺架試驗和道路試驗過程中,根據臺架試驗方法及道路試驗大綱等規定,對使用的潤滑油進行理化性能分析,判定潤滑油的變質程度,可以從側面了解各總成的工作狀態是否存在異常現象,為總成工作狀態監控和故障預測提供有力的判據,同時杜絕變質潤滑油對總成造成的潛在危害。

對潤滑油進行理化性能分析時,會出現幾項不合格指標的情況。通過對引起不合格指標的可能原因進行分析以及幾項不合格指標是否具有相關性進行研究,可以查找到總成的故障原因,根據故障原因對車輛進行維修,并對今后車輛的加工工藝及總成設計的改進提供理論支撐。

1 故障現象

某型乘用車在道路試驗過程中,三輛試驗車中的兩輛出現少量發動機油從發動機呼吸孔溢流的現象。根據道路試驗大綱要求,對兩輛試驗車使用的發動機油分別取樣,進行理化性能分析,理化性能分析結果見表1。

表1 發動機油理化性能分析結果

表1(續)

從表1數據分析可以看出,雖然標準GB/T 8028-2010《汽油機油換油指標》中并未對泡沫特性進行限定,但根據經驗,兩輛試驗車使用的發動機油泡沫特性屬于異常值。兩個發動機油的硅元素含量增加值分別為165 μg/g、150 μg/g,已經達到GB/T 8028-2010規定的換油指標,應該更換新油。

根據道路試驗大綱要求,同時對這兩輛試驗車進行拆車檢查。在發動機內部均發現少量凝固膠黏劑殘留在黏合區域外部,并有局部已經剝落,如圖1所示;并在發動機油中發現剝落的凝固膠黏劑,尺寸約為2 mm×2 mm×10 mm,如圖2所示。

圖1 凝固膠黏劑殘留在黏合區域外部

圖2 發動機油中剝落的凝固膠黏劑

車輛僅行駛2000 km左右,出現少量發動機油從發動機呼吸孔溢流的現象,經發動機油理化性能分析發現發動機油的泡沫特性屬于異常值;試驗車的行駛工況不是多灰地區,并且行駛里程較短,硅元素含量增加值已經達到GB/T 8028-2010規定的換油指標;車輛拆車檢查,在發動機黏合區域外部以及發動機油中發現有少量凝固膠黏劑。車輛正常狀態下行駛,不會出現以上現象,應查找故障原因并排除。

2 故障原因分析

為查明故障原因,應考察發動機油中的硅元素來源;并且道路試驗過程中發動機油的硅元素含量和泡沫特性均屬于異常值,需要研究硅元素含量和泡沫特性是否具有相關性等問題。

2.1 發動機油中硅元素來源分析

發動機油可以接觸到含硅元素的物質一共有三種途徑。第一種途徑來自于車輛的行駛環境,當車輛行駛于塵土飛揚的惡劣環境中或空氣濾清器不正常,都會造成油中硅含量的大量增加,造成發動機零部件的磨損[1]。這種途徑造成發動機油中硅元素含量增加,并且伴隨著正戊烷不溶物或者機械雜質的偏高。兩輛試驗車輛的發動機油的正戊烷不溶物均沒有達到GB/T 8028-2010規定的換油指標,試驗油中硅元素的引入與這一種途徑沒有關系。

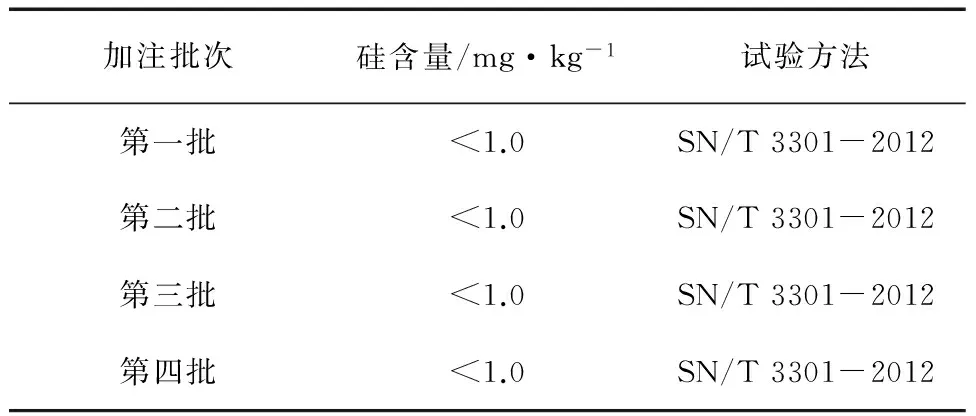

第二種途徑是車輛加注了硅元素含量較高的汽油,汽油中的硅元素進入發動機油中,導致發動機油中硅元素含量較高。汽油中硅元素是由于汽油生產過程中接觸到電子元器件表面殘留的清洗廢液而引入硅元素,或者汽油生產過程中有機硅抗泡劑添加到焦化原料中減少焦化發泡而引入硅元素[2]。目前國家標準GB 17930-2016《車用汽油》中未對車用汽油中硅元素含量進行限定,但是國內燃油供應商內控標準要求硅元素含量小于3 mg/kg,國際燃油供應商內控標準要求硅元素含量小于1 mg/kg或者檢測不到。試驗車行駛2000 km左右,共加注四批次汽油,四批次汽油的硅元素含量檢驗結果見表2,從表2檢驗結果可以看出,試驗油中硅元素的引入與這一種途徑沒有關系。

表2 車輛加注的汽油的硅元素含量檢驗結果

第三種途徑是由于加工工藝不完善,用于密封的膠黏劑落入發動機油中導致。乘用車使用的膠黏劑多為室溫硫化硅橡膠,它是一種以較低分子量的活性直鏈聚硅氧烷為基礎的膠料,加入填料、交聯劑、硫化劑和染料等組分而構成。試驗車輛使用的膠黏劑為室溫硫化硅橡膠,現在需要考察室溫硫化硅橡膠落入發動機中,硅元素是否能夠進入發動機油中,并且在硅元素含量檢驗過程中可以被檢測到。

整車的發動機總成在裝配車間生產線上完成裝配后直接加注對應的發動機油,并在裝配線上進行總成磨合,因此如果未凝固的室溫硫化硅橡膠進入總成內部,未凝固的室溫硫化硅橡膠與發動機油之間會發生接觸并存在攪動作用。總成裝配完成48 h以后,室溫硫化硅橡膠完全凝固,在道路試驗過程中進入總成內部的凝固的室溫硫化硅橡膠與發動機油之間會發生接觸并存在攪動作用。因此考察室溫硫化硅橡膠中的硅元素是否能夠進入發動機油過程中,應考慮未凝固和凝固兩種形態的室溫硫化硅橡膠。

將室溫硫化硅橡膠均勻涂在一塊塑料板上,室溫硫化硅橡膠的厚度約為1~2 mm,室溫放置48 h,取下凝固的室溫硫化硅橡膠分割成約為2 mm×2 mm×10 mm的若干個小條,作為凝固室溫硫化硅橡膠。分別取一定質量的未凝固和凝固的室溫硫化硅橡膠于發動機油中,制得含量為0.01%的未凝固和凝固室溫硫化硅橡膠發動機油,以90 ℃的溫度分別加熱樣品10 min,以10,000 r/min的攪拌速度分別攪拌樣品30 min,將樣品倒入離心管中,以600~700的相對離心力(rcf)離心樣品2 h,將上層樣品倒出,使用電感耦合等離子體發射光譜進行硅元素含量的測定(下文稱膠黏劑與發動機油混合試驗)。兩個發動機油的硅元素含量檢驗結果見表3。

表3 兩個發動機油的檢驗結果

從表3檢驗結果可以看出,未凝固和凝固室溫硫化硅橡膠中的硅元素均可以進入發動機油中,導致發動機油的硅元素含量增加。室溫硫化硅橡膠分子間的極性很小呈弱極性,當室溫硫化硅橡膠混入發動機油中,室溫硫化硅橡膠的Si-O鍵容易發生鍵的重排與裂解;而礦物油中的油分子間的極性也為非極性或弱極性,根據相似相容原理,油分子能夠滲入硅橡膠的交聯網絡之中,使室溫硫化硅橡膠溶解于發動機油中[3]。

2.2 硅元素含量對泡沫特性的影響分析

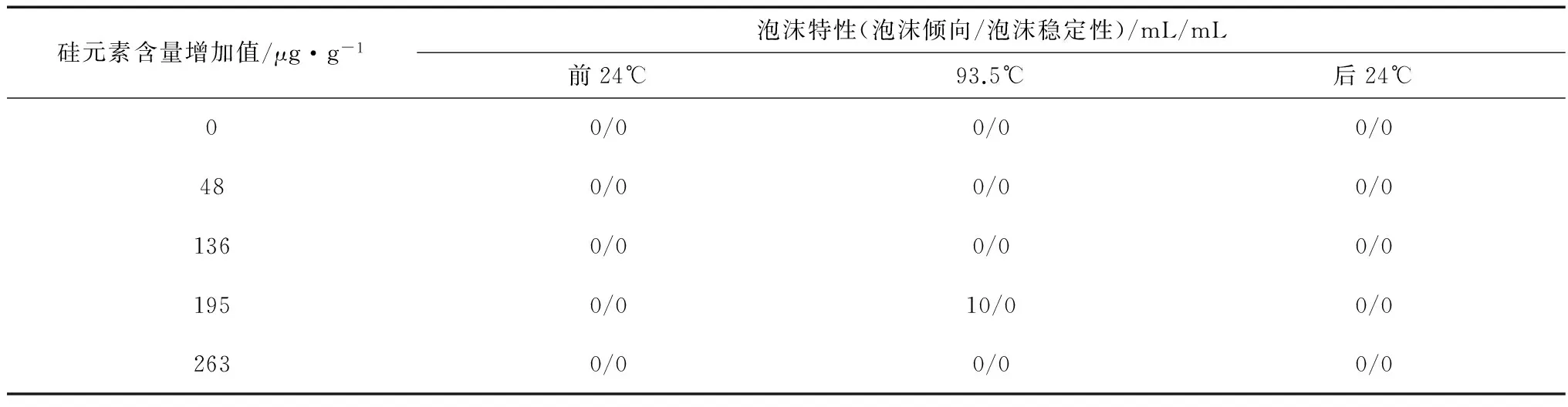

未凝固和凝固室溫硫化硅橡膠中的硅元素均可以進入發動機油中,導致發動機油的硅元素含量增加。道路試驗過程中發動機油的硅元素含量和泡沫特性均為異常值,為考察發動機油中硅元素含量對泡沫特性的影響,將一系列質量的凝固室溫硫化硅橡膠加入發動機油中,進行膠黏劑與發動機油混合試驗,試驗結果見表4。

表4 硅元素含量增加值與泡沫特性的關系

圖3 硅元素含量增加值與前24℃的泡沫傾向的關系

對表4中發動機油硅元素含量增加值與前24 ℃的泡沫傾向數據進行三元回歸分析,得到圖3的回歸曲線及相關系數。由圖3中回歸曲線可知,相關系數為0.998,發動機油中硅元素含量增加值和泡沫特性之間存在著較好的相關性,得到y=ax3+bx2+cx+d型的方程,方程中:x為發動機油前24 ℃的泡沫傾向;y為硅元素含量增加值。從表4和圖3檢驗結果可以看出,該種發動機油中的硅元素含量越多,發動機油的泡沫特性越差,該種發動機油的硅元素含量和泡沫特性具有相關性。

2.3 室溫硫化硅橡膠與有機硅抗泡劑的抗泡影響分析

目前市場上發動機油使用的抗泡劑主要是有機硅聚合物、該非有機硅聚合物和復合抗泡劑三大類,該發動機油使用的抗泡劑為有機硅抗泡劑。

室溫硫化硅橡膠與基礎油因相似相容原理,溶解到發動機油中,并且該種發動機油中硅元素含量和泡沫特性具有相關性。為考察溶解到發動機油的室溫硫化硅橡膠與該種發動機油中的有機硅抗泡劑是否存在相互作用,采用排除法,使用配方基本相近但添加非有機硅聚合物抗泡劑的發動機油進行試驗。非有機硅聚合物抗泡劑在該發動機油中分散穩定性好。將一系列質量的凝固室溫硫化硅橡膠加入該發動機油中,進行室溫硫化硅橡膠與發動機油混合試驗,非有機硅聚合物抗泡劑發動機油的硅元素含量及泡沫特性檢驗結果見表5。

表5 非有機硅聚合物抗泡劑發動機油的檢驗結果

從表5檢驗結果可以看出,配方添加非有機硅聚合物抗泡劑的發動機油隨著發動機油中硅元素含量的增長,泡沫特性不受影響。因為這個發動機油的配方與試驗車輛使用的發動機油配方相近,只是抗泡劑類型不同,因此可以說明溶解到發動機油中的室溫硫化硅橡膠與有機硅抗泡劑相互作用,導致有機硅抗泡劑失效,發動機油的泡沫特性異常。

抗泡劑的作用機理較為復雜,說法不一,具有代表性的觀點有降低部分表面張力、擴張和滲透三種觀點。需要抗泡劑具備兩個基本特性:不溶于或微溶于起泡介質;表面張力比起泡介質要低[4]。有機硅抗泡劑是支鏈狀結構,是由無機物的硅氧鍵(Si-O)和有機物(R)組成,當R為甲基時,該化合物稱甲基硅油,甲基的特性更接近無機物,使甲基硅油在潤滑油中溶解度較小,表面張力較小,具有抗泡和消泡能力;若R變為乙基、丙基或更大基團時,該化合物變成乙基硅油、丙基硅油或其他有機硅油,因逐漸喪失了甲基硅油的特性而接近有機物,在潤滑油中溶解度變大,表面張力也逐漸增大,從而喪失了抗泡和消泡能力[5]。室溫硫化硅橡膠與基礎油因相似相容原理,溶解到發動機油中,室溫硫化硅橡膠的Si-O鍵與有機硅抗泡劑的無機物的硅氧鍵(Si-O)和有機物(R)作用,使發動機油中的有機硅抗泡劑接近有機物的特性,在潤滑油中溶解度變大,表面張力變大,失去抗泡和消泡能力,導致發動機油泡沫特性變差。

該故障中發動機油中的硅元素是落入其中的室溫硫化硅橡膠中的硅元素進入發動機油導致,并且硅元素含量與泡沫特性具有相關性。室溫硫化硅橡膠與發動機油配方中的有機硅抗泡劑相互作用,使有機硅抗泡劑失效,發動機油泡沫特性異常。發動機裝配過程中使用的膠黏劑以室溫硫化硅膠居多,發動機油配方中使用的抗泡劑也以有機硅抗泡劑居多,通過上述分析,如果在發動機裝配過程中有室溫硫化硅膠落入發動機油中,將會影響發動機油的泡沫特性。

3 解決措施

為防止這種現象再次發生,改進發動機設計,在黏合區域中心位置開設涂膠槽,如圖4所示。涂膠工藝采用噴涂法,把膠黏劑涂在涂膠槽內部,按照工藝規定的涂膠量涂覆規定直徑的圓柱膠條,膠層厚度均勻連續,涂膠后垂直裝配避免膠線錯位,嚴格控制黏合區域螺栓的預緊力。最好采用自動涂膠機或涂膠機器人噴涂膠黏劑,如采用手工涂膠,操作人員嚴格遵守工藝卡。

圖4 在黏合區域中心位置開設涂膠槽

黏合區域中心位置開設涂膠槽的總成進行臺架試驗和道路試驗,在車輛行駛初期,再未出現發動機油從呼吸孔溢流的現象。

4 結論

(1)室溫硫化硅橡膠膠黏劑混入發動機油中,室溫硫化硅橡膠與發動機油因相似相容作用而溶解,有機硅抗泡劑與室溫硫化硅橡膠相互作用,導致有機硅抗泡劑失效,發動機油產生大量泡沫而溢流。

(2)總成設計在黏合區域中心位置開設涂膠槽,在整車裝配過程中操作人員嚴格遵守工藝卡規定的涂膠方式、涂膠量以及螺栓預緊力等工藝規定,避免了該故障的發生。

[1] GB/T 8026-2010汽油機油換油指標[S].北京:中國標準出版社,2011.

[2] 張莉,劉瑩,李林潞,等.車用汽油中四種非法添加劑的特點和檢測方法[J].石油庫與加油站,2015, 24(3):25-28.

[3] 周汴香,蔡含宙,詹學貴,等.耐油硅橡膠的研究進展[J].杭州化工,2013,43(3):8-11.

[4] 李春靜,盧義和,宮素芝,等.聚醚改性聚硅氧烷抗泡劑的合成及復配[J].河北化工,2005(5):20-23.

[5] 黃文軒.潤滑劑添加劑性質及應用[M].北京:中國石化出版社,2012.

Effect of Silicon Content in Engine Oil on Foaming Characteristics

ZHU Ya-nan, WANG Zhuo, TAO Chun-sheng, FENG Peng-ju, YANG Nan, XU Yang, XIE Xiao-kai

(China FAW Corporation Limited R&D Center, Changchun 130011, China)

To find out the cause of engine oil overflow, the physicochemical properties of the engine oil were analyzed and the engine was disassembled to inspect. It was found that the added value of silicon content and foaming characteristics were outliers, some sealing adhesive dropped into the engine oil and adhered to the internal aspect of crankcase. This paper studied the source of silicon, the effect of silicon content in engine oil on foaming characteristics and the effect of adhesives on anti-foaming characteristics of organosilicon defoamer. By improving partial design of the engine, the fault was resolved.

engine oil; silicon content; foaming characteristics

10.19532/j.cnki.cn21-1265/tq.2017.03.006

1002-3119(2017)03-0034-05

TE626.32

A