基于某軟件的輪邊電機橋齒輪設計及優化

儲鋒,丁煒琦,張輝,馮澤功

(陜西漢德車橋有限責任公司,陜西 西安 710201)

基于某軟件的輪邊電機橋齒輪設計及優化

儲鋒,丁煒琦,張輝,馮澤功

(陜西漢德車橋有限責任公司,陜西 西安 710201)

市場上12米電動客車驅動系統大多采用市場現有成熟資源,其車橋匹配采用傳統13t客車后驅動橋。其特點為轉速低、扭矩大。設計輪邊電機橋需求一種匹配高速電機的減速齒輪,但與傳統13t客車后驅動橋齒輪差別很大。研究講述使用某齒輪設計軟件對高速齒輪的設計和優化。

輪邊電機橋;減速齒輪

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)10-09-03

引言

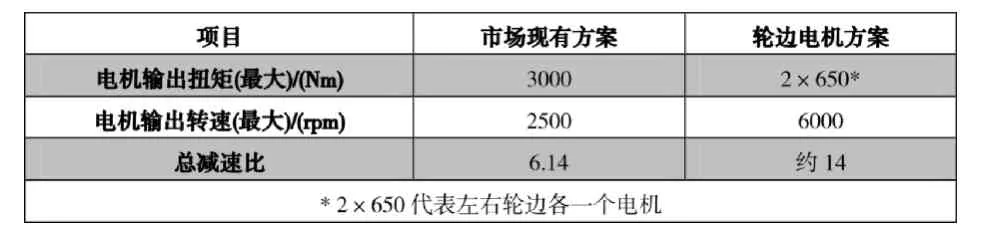

市場上常見12m電動公交車動力系統與輪邊電機驅動橋匹配參數對比如下表:

表1 12米電動公交車驅動系統方案對比

通過對比可得,輪邊電機一級減速齒輪的轉速是傳統車橋的2.4倍。高轉速齒輪在滿足強度的基礎上,必須關注對減速箱的噪音指標。本文重點講述通過某齒輪設計軟件計算輪邊電機減速箱一級減速齒輪的設計優化。

1、設計輸入載荷譜的確定

參考常規電動公交車運營數據,將電機工況歸納總結為如下七個典型工況:全油門起步、中扭矩工況、中低扭矩工況、小扭矩工況、高速工況、再生制動工況、倒車工況。

2、齒輪設計優化

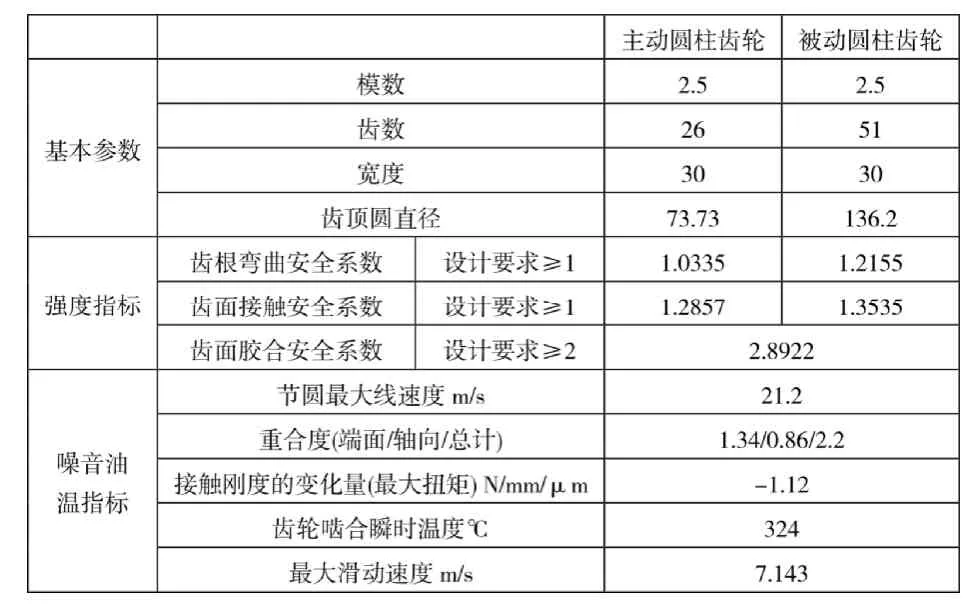

將電機工況頻譜譜作為一級減速齒輪的輸入載荷;齒輪使用壽命按照B10壽命80萬公里進行設計,取1.5倍系數;齒輪材料參數按照 ISO 6336-5 圖9/10 MQ質量等級。采用某齒輪設計軟件對圓柱齒輪進行初步設計。部分參數如表2。

齒輪強度方面:初步校核,齒輪齒根彎曲安全系數、齒面接觸安全系數、齒面膠合安全系數均滿足設計要求。從分項計算看,以下兩方面需要進行優化:

表2 齒輪初步設計參數

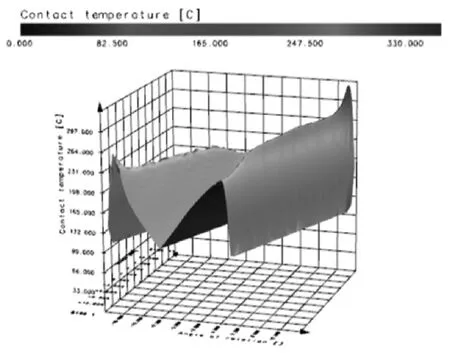

(1)齒面嚙合瞬時溫度較高。齒面接觸溫度分布如圖1,齒寬方向80%區域嚙出點瞬時溫度大于250℃,達到了低溫回火的溫度,尤其是齒面嚙出時最高溫度達到324℃。對于高轉速齒輪來說需要適當降低齒面嚙合溫度,以免對減速箱油溫及齒面組織形成不利的影響。造成嚙出齒面溫度高主要有兩方面原因:

圖1 齒輪齒面接觸溫度分布圖

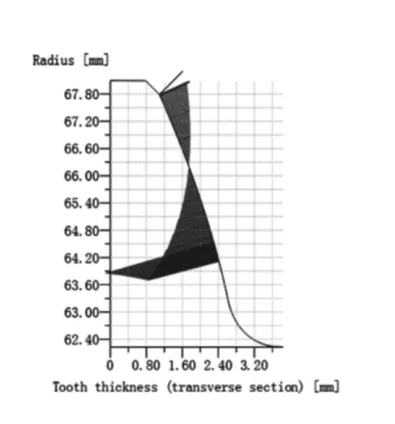

①齒面滑移速度大。當輸入轉速n=6000rpm時,最大滑移速度達到7.143m/s,是嚙出位置齒面溫度高的主要原因。主、被動圓柱齒輪齒面滑移分布如圖2、圖3;由圖可知,可通過適當調整主、被動圓柱齒輪變位系數,使節線位置靠近主動圓柱齒輪齒頂、被動圓柱齒輪齒根。從而減小齒輪嚙出時的滑移速度。

圖2 主動圓柱輪齒面滑移分布

圖3 被動圓柱輪齒面滑移分布

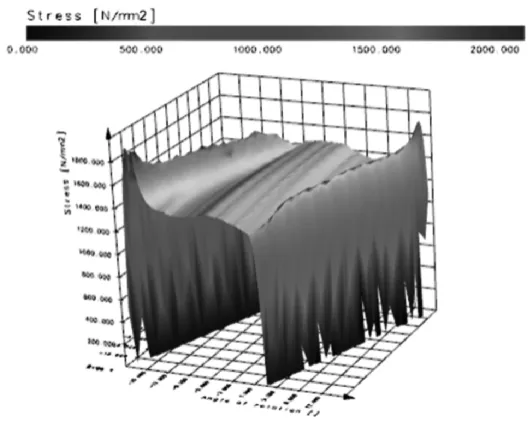

②齒面嚙出接觸應力過大。從圖4齒面應力分布圖可知:最大載荷下,齒面嚙入、嚙出時接觸應力均處于較小的水平,因此不需要對齒面接觸應力進行優化。

圖4 齒輪齒面接觸應力分布圖

(2)噪音的最優化設計。當前汽車工業圓柱齒輪的經濟制造精度為6級,一般推薦線速度不超過18m/s。而本產品受強度及空間結構的限制,線速度為21.2 m/s,超出設計規范17%。為保證整橋噪音達到項目目標,需要將噪音做到最優設計。接觸剛度的變化量是衡量齒輪噪音的主要參數之一。因此在滿足強度的基礎上,需要將主、被動圓柱齒輪接觸剛度的變化量做到最優。如圖5所示為齒面接觸應力、齒根彎曲應力、接觸剛度變化量優化出的112中齒輪參數方案。

圖5 齒輪優化參數方案

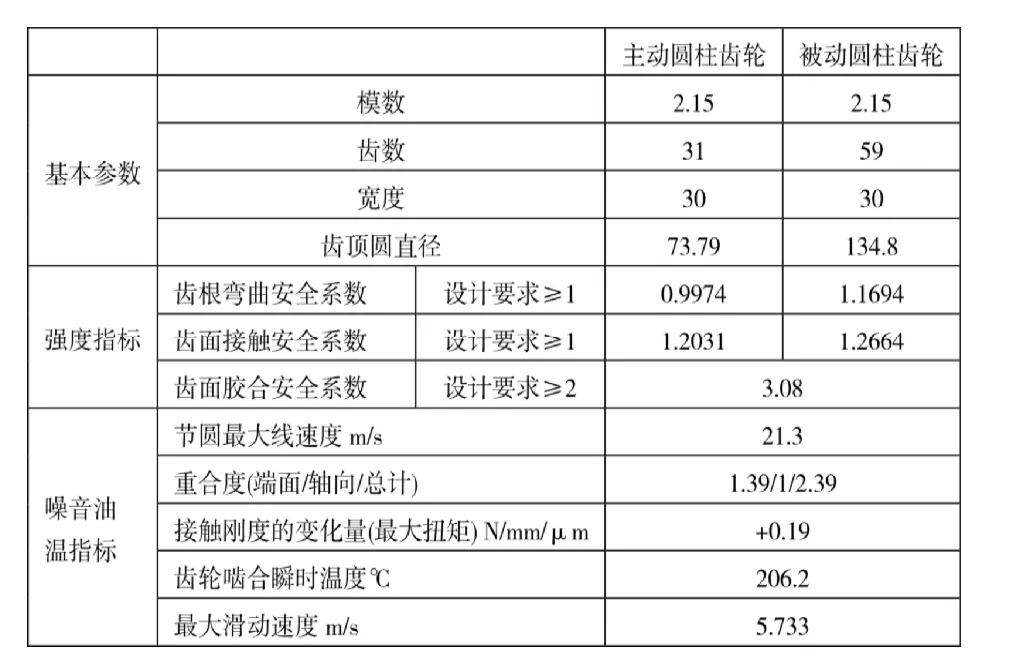

結合齒面溫度與接觸剛度變化量的優化,優化后齒輪參數如表3所示。

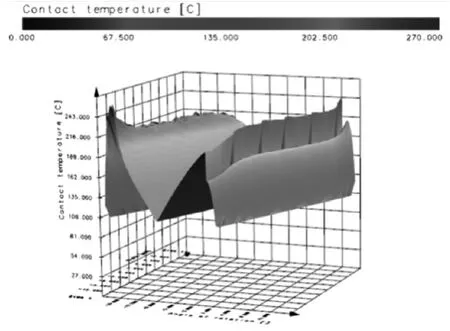

齒面膠合安全系數達到3.08,提升6.49%;齒面溫度分布圖如圖6所示,溫度最高點為206.2℃,嚙入、嚙出時瞬時溫度為240℃左右。

齒輪嚙合重合度達到2.39,較初始設計增大8.6%;最大輸入扭矩情況下,接觸剛度變化量為+0.19N/mm/μm,下降83%。

表3 齒輪優化后設計參數

圖6 齒輪齒面接觸溫度分布圖

3、結論

因輪邊電機驅動橋工況與普通13t后驅動橋差別很大,在齒輪進行設計時,無法通過實際經驗對強度、噪音、油溫進行評價,本研究通過某齒輪設計軟件可以實現對齒輪各個指標參數的優化控制,減小齒輪設計計算的工作量,尤其是針對載荷譜的齒輪設計。同時減少齒輪設計的盲目性,在強度、噪音之間達到精確的平衡設計。

[1] 薩本吉.高速齒輪傳動設計.北京:機械工業出版社,1986.

[2] 王知行.齒輪噪音的影響因素及設計.哈爾濱工業大學學報,No. 5.1980.

[3] 徐衛權.一種有效提高齒輪彎曲強度和降低齒輪噪音的方法.齒輪傳動.

[4] 趙登利.基于KISSsoft的齒輪修行優化設計.北京:風電技術.

[5] ISO 6336 Calculation of load capacity of spur and helical gears,2003.

Hub Reduction E-drive Axle Gear Design And Optimization Based on Gear Design Software

Chu Feng, Ding Weiqi, Zhang Hui, Feng Zegong

( Shaanxi Hande Axle Co., LTD, Shaanxi Xi'an 710201 )

The powertrain of 12 meter buses on the market always apply the exiting resource, the drive axle is traditional 13 ton bus axle.It, s characteristic is low input rotate speed,large input torque.Now, it, s needed a pair reduction gear to match high speed motor when designing the Hub Reduction E-drive Axle, but it, s different from traditional 13 ton bus axle gear. This research describe how to design and optimit the high speed gears based on Gear Design Software.

rim motor bridge; Reduction gear

U462.1

A

1671-7988 (2017)10-09-03

10.16638/j.cnki.1671-7988.2017.10.004

儲鋒,就職于陜西漢德車橋有限公司。