高原運輸車多用途貨箱改進設計

孫鵬,祁磊,董鵬

(陜西重型汽車有限公司,陜西 西安 710200)

高原運輸車多用途貨箱改進設計

孫鵬,祁磊,董鵬

(陜西重型汽車有限公司,陜西 西安 710200)

高原運輸車多用途貨箱以普通軍車通用貨箱為基礎,增加集裝箱旋鎖,同時滿足了散裝物資與標準集裝箱運輸功能。在試驗過程中,由于結構設計原因,貨箱在可靠性試驗過程中出現加強板開裂問題。通過對貨箱底板進行受力數據采集和模擬分析,找出問題原因并進行改進設計、驗證,達到滿足各項性能指標和使用要求。

運輸車;多功能貨箱;強度

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)10-53-03

前言

高原運輸車主要承擔高原部隊武器裝備、營房建材及后勤保障物資等運輸保障任務,隨著武器裝備的發展以及運輸任務的多樣化增長,在物資運輸過程中,集裝箱越來越多的被使用,而普通軍用運輸車貨箱均不配備鎖具,無法進行集裝箱搭載;平板掛車沒有設置側邊板和后邊板,給散裝物資的運輸帶來了困難。經過對部隊的調研走訪,官兵普遍反映現役車輛運輸功能單一,應設計開發運輸車多用途貨箱,以標準軍車貨箱為基礎,既保留現有功能,又增加集裝箱載運能力。

1、多用途貨箱原有結構

為同時滿足部隊散裝物資與標準化集裝箱運輸功能,提高車輛的利用率,結合部隊的使用情況,高原運輸車采用8 ×4載貨汽車底盤,整車長度為11m,最大設計總質量38000kg;貨箱內部尺寸:長8000mm,寬2326 mm(欄板條內側),高900 mm,外部尺寸:長≯ 8450mm,寬≯2500mm,裝載質量為25000kg。運輸車多用途貨箱整體結構參考普通軍車通用貨箱,采用全金屬欄板結構,提高了零部件的通用性,由底板總成、邊板總成和蓬桿、篷布等組成。

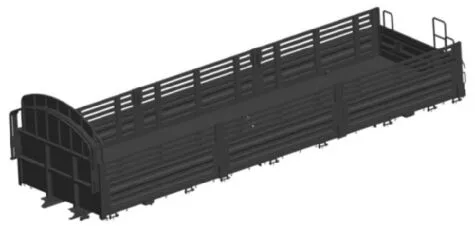

具體設計結構包括:貨箱前邊板設計駕駛室保護架,避免貨物沖擊對駕駛室造成破壞;側邊板和后邊板可翻轉、可拆卸,后邊板外部設計翻轉式上車梯,方便人員上下貨箱,邊板之間設計可拆卸立柱;底板總成兩側設置篷布繩掛鉤和卷繩器,配備有蓬桿、篷布,滿足多種散裝物資運輸需求;貨箱地板上設置標準集裝箱固定旋鎖,旋鎖采用十字軸式,4個旋鎖中心距為5853 mm x2259 mm,可以搭載20英尺標準集裝箱。貨箱整體結構見圖1。

圖1 多用途貨箱整體結構

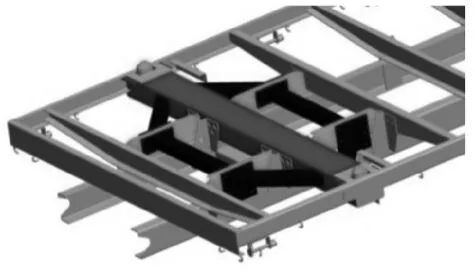

同時為滿足貨箱底架具有足夠強度,結合集裝箱規格要求和貨箱結構,在貨箱底板結構中設計兩根貫通式旋鎖橫梁,旋鎖安裝在橫梁兩端,橫梁兩側安裝斜撐與貨箱縱梁和車架連接,具有足夠強度承載集裝箱,旋鎖橫梁結構見圖2。

圖2 旋鎖橫梁結構

2、試驗問題及原因分析

2.1 試驗問題

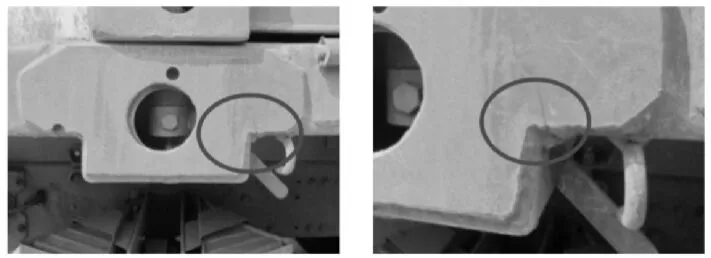

高原運輸車多用途貨箱在試制完成后進行底盤搭裝,按照高原運輸車試驗任務書和試驗大綱進行性能及可靠性試驗,車輛在搭載集裝箱進行山路試驗的過程中,出現旋鎖加強板開裂問題,如圖3所示,截止故障出現時,車輛已完成了3000km高環、2000km凹凸不平路和2030km山區公路。

圖3 旋鎖加強板開裂

2.2 試驗問題原因分析

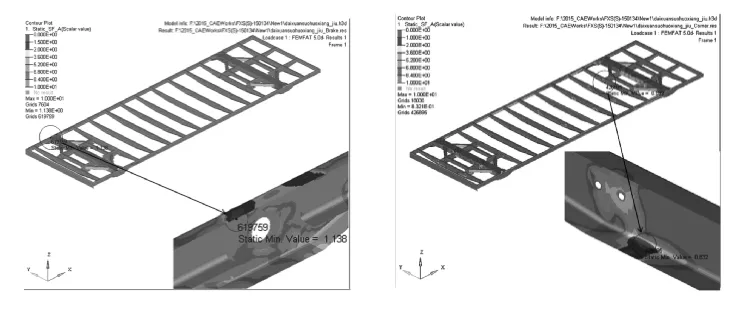

開裂問題出現后,為了掌握試驗過程中邊梁及旋鎖位置的受力情況,對故障點應力應變進行測量,結果顯示,在旋鎖橫梁與邊梁連接處,存在峰值應力達到材料屈服強度現象。同時通過建立有限元模型,模擬制動、轉彎、垂向沖擊和扭轉四種工況進行強度分析,分析結果如下:

制動工況(安全因子1.138) 轉彎工況(安全因子0.832)

垂向沖擊工況(安全因子1.19)扭轉工況(安全因子1.190)

圖4

通過模擬分析得出:貨箱在五種典型工況下,原結構安全因子均小于材料的安全因子評價標準,不滿足設計要求;轉彎工況是造成貨箱損壞的風險最大工況。

經過現場查看和分析,造成旋鎖加強板開裂的原因為貨箱邊梁與旋鎖橫梁連接處焊縫開裂,加強板受扭力過大而造成撕裂。因結構限制,該貨箱左右邊梁在旋鎖橫梁處打斷,與旋鎖橫梁采用焊接方式連接,外側設計加強板。當車輛搭載集裝箱在山路行駛時,旋鎖橫梁起主要承載作用,貨箱邊梁及加強板隨橫梁扭動,承受較大的扭轉力矩。同時經過對左右邊梁與旋鎖橫梁連接處的焊縫檢查,發現左右邊梁與旋鎖橫梁之間存在間隙,焊接時焊縫堆積過高,同時存在焊接缺陷的可能,使此處成為薄弱點,因此導致開裂。

3、改進設計及驗證

3.1 改進設計方案

結合對試驗數據的研究和CAE模擬分析,造成高原運輸車貨箱在試驗過程中開裂的主要原因為結構設計缺陷,從而導致貨箱強度不足。為了滿足使用要求,在結構形式和強度設計兩方面對貨箱進行改進,主要包括以下內容:

(1)原有結構中,貨箱邊梁在旋鎖橫梁位置斷開,兩者采用對焊方式連接,焊縫位置應力集中,容易損壞;改進結構中,邊梁改為整體貫通式,改變其與旋鎖橫梁的連接方式,從而提高邊梁的整體剛度。改進結構見圖5。

圖5 貨箱邊梁改進結構

(2)原有結構中,貨箱縱梁之間沒有連接,扭轉剛度小,改進結構中將原有的槽型梁改為矩形梁,同時增加圓管梁,提高貨箱底板總成的扭轉剛度。

(3)對旋鎖橫梁的材料及結構進行更改,寬度加寬,提高橫梁強度。

(4)改進設計旋鎖裝置,通過安裝螺旋彈簧來實現集裝箱的預緊,起到衰減沖擊力的作用。車輛行駛過程中,當集裝箱上跳時,通過螺桿帶動轉動盤,推動襯套壓縮彈簧,使作用力得到衰減和吸收。采用螺栓與貨箱底架連接,拆裝方便,有利于實現貨箱運輸功能集成。

3.2 改進對比分析

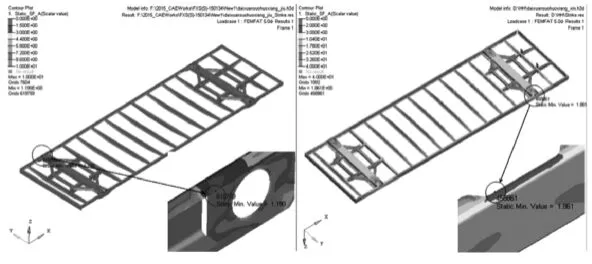

為了確認貨箱改進方案可行性,對改進結構和原有結構進行強度對比分析:

3.2.1 有限元模型

有限元分析前處理工具HyperMesh,求解器Radioss (Bulk Data),后處理工具HyperView。

圖6

縱梁、支架、貨箱板:殼單元 ,連接單元:RBE2、RBE3及Beam,單元平均尺寸:5~10mm;節點數:3714162;單元數:11528930。

3.2.2 材料屬性

3.2.3 分析工況

① 制動:ax= -0.5g (考慮垂向重力場az=-1g);

② 轉彎:ay= 0.15g (考慮垂向重力場az=-1g);

③ 垂向沖擊:az= -0.15g (考慮垂向重力場az=-1g);

④ 扭轉:右前抬高50mm,左后下落50mm;

載荷:集裝箱質量22t。

3.2.4 分析內容及結果

① 制動工況

原結構底架安全因子:1.138 新結構底架安全因子:2.001

② 轉彎工況

原結構底架安全因子:0.832 新結構底架安全因子:1.834

③ 垂向沖擊工況

原結構底架安全因子:1.190 新結構底架安全因子:1.861

④ 扭轉工況

原結構底架安全因子:1.190 新結構底架安全因子:1.842

圖7

經過分析,貨箱在四種典型工況下,原結構安全因子均小于材料的安全因子評價標準,不滿足設計要求;新結構的安全因子均大于材料的評價標準,滿足設計要求。

3.3 改進方案驗證

改進狀態的多功能貨箱在完成分析計算后,進行了一輛份試制搭裝,并且完成了1500km綜合路試驗,未出現問題。

4、結論

進過改進設計的多用途貨箱設計以普通軍車通用貨箱為基礎,既保留了現有貨箱的散裝貨物運輸功能,又增加了集裝箱載運能力;整體滿足QC/T29058-1992《載貨汽車、車廂技術條件》要求,總成的性能及參數符合國家和汽車行業的相關規定。經過計算分析、試驗驗證及設計改進,達到滿足各項性能指標和使用要求,可大力推廣。

[1] 全國集裝箱標準化技術委員會.GB/T 1413-2008 系列1集裝箱分類、尺寸和額定質量[S].北京:中國標準出版社,2008.

[2] 田潤良.軍用集裝箱運輸[M].北京:解放軍出版社,2012.

[3] 陳家瑞.汽車構造下冊.北京:機械工業出版社.

[4] 軍事交通學院.軍事運輸技術學[M].北京:解放軍出版社,2006.

Plateau transporter multi-purpose crate design improvements

Sun peng, Qi Lei, Dong Peng

(Shaanxi Heavy Duty Automobile Co. Ltd, Shaanxi Xi’an 710200)

Plateau transporter multipurpose case on the basis of conventional military general containers, increase the container spin lock, at the same time satisfy the function of bulk materials and standard container transportation. In the process of test, due to structural design,crate reinforcing plate crack problems in the process of the reliability test. Based on case base plate stress data acquisition and simulation analysis, identify the reasons of the problems and to improve the design and verification,to meet the requirements of various performance indicators and use.

Carrier vehicle; Multi-function crate; Strength

U462.1

A

1671-7988 (2017)10-53-03

10.16638/j.cnki.1671-7988.2017.10.019

孫鵬,就職于陜西汽車集團汽車工程研究院。