商用車車身涂裝生產線綠色設計

趙緒亞,邢汶平

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

商用車車身涂裝生產線綠色設計

趙緒亞,邢汶平

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

文章圍繞商用車車身涂裝生產工藝設計過程中的工藝選擇、濕式噴漆室循環風及熱泵機組、全內噴機器人、煙氣余熱利用等設備選用、廢氣治理及RTO、TNV等末端治理等幾個方面從綠色設計角度進行探討。

商用車;生產線;綠色設計;噴漆室循環風;RTO

CLC NO.: U468.2 Document Code: A Article ID: 1671-7988 (2017)10-87-03

引言

隨著國家對環保的日益重視,國家圍繞汽車生產過程產生的voc排放、能源節約等方面出臺了各類政策,旨在推動汽車生產向更加綠色、環保方面發展。目前國家對于VOC排放分別從上下游兩個渠道進行控制,對上游的政策為對于VOC含量大于420g/l的涂料,開始征收銷售額4%的涂料消費稅,下游則是各地方政府針對汽車涂裝陸續提出越來越嚴格的VOC排放限值要求,如針對汽車生產過程中產生的VOCs排放要求:北京市要求VOCs<20g/m2;上海市要求VOCs<35g/m2,并要求廢氣進行TNV or RTO處理;廣州市要求VOCs排放<20g/m2。同時對于汽車生產最終排放口(涂裝車間的煙囪)的最高允許濃度也進行了限量要求,如北京市要求VOCs濃度<90mg/m3;上海市的DB31/ 859-2014標準中要求VOCs濃度≤30mg/m3;天津市要求VOCs濃度<80 mg/m3等。這些政策的出臺在很大程度上促進了汽車行業生產線的轉型升級,開始不斷向綠色制造方向發展。

綠色涂裝理念就是涂裝公害少(VOC、CO2、顆粒物、污水及廢棄物等排放少)、能源和資源利用率高、且優質高產、符合清潔生產標準[1]。

實現上述目標的核心是提高效率,主要是圍繞工藝效率、能源利用率、材料利用率、排放效率、空間利用率、經濟效益六個方面,因此需要從工藝設計、設備設計及選型和三廢治理利用角度開展生產線設計。

商用車的涂裝工藝相對于乘用車涂裝工藝而言,技術進步較為緩慢,為推進商用車涂裝生產線向更加綠色環保發展,本文就我們公司新建新港基地項目車身涂裝生產線的綠色設計方面進行探討,供同行業參考交流。

1、工藝設計

近十多年來,汽車涂裝工藝的進步主要體現為新型環保涂裝材料的開發及應用,從減少廢水、廢渣的排放,優化汽車生產工藝流程等幾個方面來實現經濟效益和生態效益的共同提升。由于涂裝材料的進步,車身涂層體系的設計也有了革命性的進展,幾種典型的新涂裝體系及新技術已經或即將用于汽車生產,如水性免中涂工藝、水性單涂層工藝、粉末涂料等。其中粉末涂料具有工藝過程簡單、零voc排放、零廢水、廢渣排放的顯著特點,可以作為卡車車廂、車架外裝飾或保護涂層的首選工藝。水性免中涂工藝目前在乘用車領域應用較為廣泛,目前國內主流汽車企業如大眾、寶馬、通用及江淮汽車均已采用此工藝技術。

江淮汽車新港卡車基地的建設與時俱進,選用了最為先進的綠色涂裝工藝技術,將采用水性B1B2與水性單涂層工藝混線生產,全部機器人噴涂技術,噴漆室循環風技術,從工藝的源頭減少排放,對于清漆噴漆廢氣采用沸石轉輪加RTO焚燒技術,將VOC排放降至最低水平,經預測可降至15g/m2,滿足國內最嚴格的排放限制要求,實現真正意義上的綠色環保。

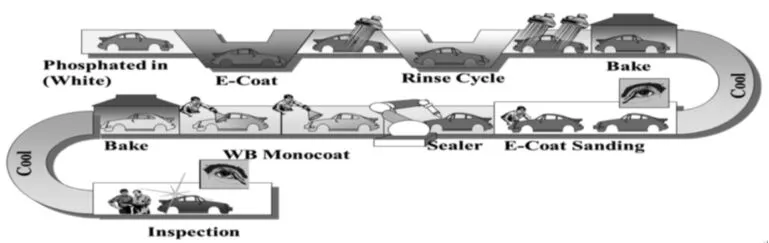

新港基地的工藝方案為水性B1B2與水性單涂層工藝混線,其中水性單涂層工藝流程如下圖1所示,圖中WB Monocoat 即為水性單涂層,適合于素色漆的生產,而目前卡車生產的顏色比例中素色漆約占總產量的60%左右,可采用水性單涂層工藝進行生產,其余金屬漆則采用水性B1B2工藝進行生產。

圖1 水性單涂層工藝流程

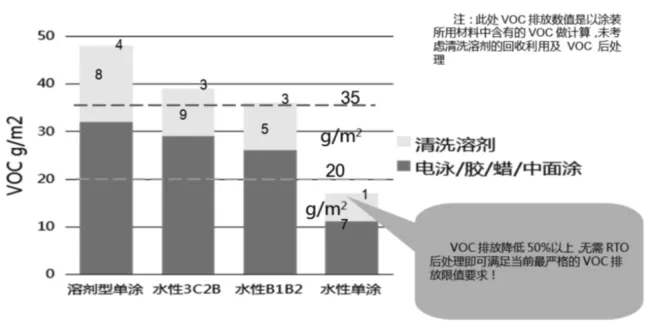

水性單涂層工藝在滿足產品質量要求的情況下,最為綠色環保,其VOC排放量可滿足國家排放標準中最嚴格的排放限值要求,幾種工藝的VOC排放對比如圖2所示,可以看出水性B1B2與水性單涂層工藝的VOC排放量均較低,水性單涂層工藝的VOC排放量最低。

圖2 四種涂裝工藝的VOC排放對比

2、設備設計

新港基地項目中涂裝工藝裝備方面也采用了很多國際先進、節能降耗的技術,主要代表有全面采用噴涂機器人、濕式噴漆室空調循環風、余熱利用技術、TNV烘干加熱等,在保證產品質量的同時,通過應用先進的工藝裝備,最大限度的實現節能降耗,實現清潔生產。

2.1 全面采用噴涂機器人

全自動化不僅僅是由機器人來完成車身外表面的噴涂,還意味著完成內表面的噴涂,如發動機艙、車門開關處。內表面噴涂越來越多的采用旋杯靜電噴涂的方式,與人工噴涂換色相比,機器人換色的油漆損耗更低,更節約成本,此外全自動化在質量提升及運行速率上更有優勢。

經測算,內表面噴涂采用靜電噴涂與空氣噴涂相比,上漆率為50-65%,而空氣噴涂僅為30–35%,對于一臺卡車車身而言,涂料消耗下降比例約為20%。因機器人噴涂有靜電環抱效應,車門邊框拐角部分涂料覆蓋效果更好,噴涂質量更高,同時可降低噴漆室下壓風速(機器人噴涂下壓風速為0.3m/s,人工噴涂下壓風速為0.45 m/s)帶來的空調送風量下降,從而降低空調的運行成本。

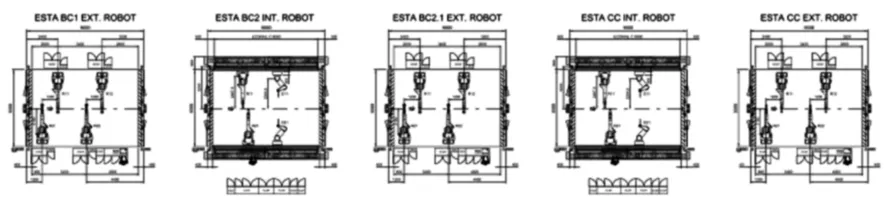

新港基地卡車項目全面采用噴涂機器人進行噴涂,其詳細布置圖如下圖3所示。

圖3 噴涂機器人布置圖

2.2 濕式噴漆室循環風技術

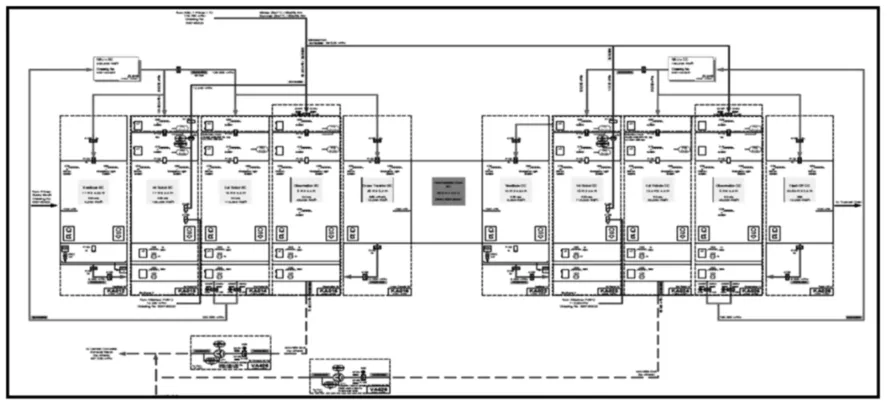

如上所述,新港基地的汽車噴漆線線內外表面噴涂均采用自動靜電噴涂,全自動機器人噴涂的噴漆室均采用循環風技術,其余人員經常出入的氣封段、檢查段則采用全新風空調送風,在保證人員職業安全的同時,實現全循環風區域的換風要求,確保循環風區域的VOC濃度控制在國家消防濃度以下(即可燃氣體爆炸下限濃度的25%以下)。其設備原理圖如下圖4所示,循環風量可以達到75%以上。

噴漆區域循環風空調的熱泵機組可以同時提供熱水和冷水,以滿足循環風空調的除濕后升溫的冷量和熱量需求,因此不需要公用站房的熱水鍋爐和制冷機組提供熱水和冷水。極大的減少噴漆過程能源消耗,同時降低噴漆廢氣的末端治理成本。經過我們詳細的成本分析后,可節約成本如下:

(1)節省能源消耗約占噴漆系統能耗的20%,根據我們公司單臺能耗成本平均為240元/臺,噴漆系統能耗占總能耗的40%,至少可節省成本:19.2元/臺,按雙班24萬臺/年的生產綱領計算,至少可節省460.8萬元/年。

(2)節省廢氣治理設備運行費用:新港基地卡車項目兩條噴漆線,其中清漆噴漆室排風需要進行廢氣治理,以達到排放標準。兩條清漆噴漆線共計循環風風量26萬m3/h,新風風量11.4萬m3/h,其中對外排放需要處理廢氣風量為11.4 萬m3/h,年運行費用約100萬元。若不采用空調循環風技術,全部采用新風,對外排放需要處理的廢氣風量為37.4萬m3/h,年運行費用將達到328萬元。采用空調循環風每年可節省運行費用約228萬元。根據年產24萬輛,經過計算,平均每臺可節省廢氣處理費用約9.5元。

圖4 噴漆室循環風系統原理圖

2.3 余熱利用技術

在新港基地卡車項目中烘干加熱系統采用集中式供熱系統(TNV),在保證涂裝生產的同時,治理烘干過程產生的廢氣,根據其他項目的運行情況,涂裝車間TNV系統經換熱后其最終排放煙氣溫度為200-250℃,仍存在大量的熱量浪費,因此為回收此部分熱量,在煙管末端增加余熱回收利用裝置(氣水換熱器),用來加熱涂裝車間鍋爐回水,實現最大限度的節能降耗。

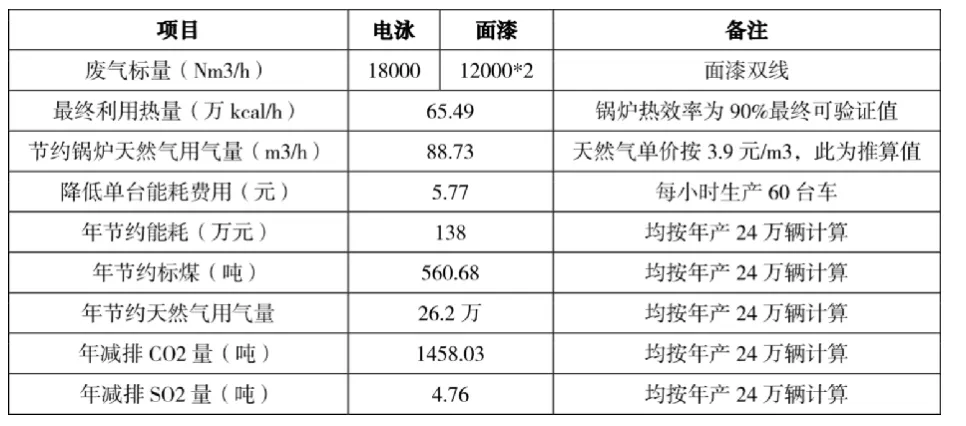

表1 余熱利用系統節約成本及減排一覽表

余熱利用技術方案是采用三臺換熱器并聯運行,進行氣水換熱,通過最終排放煙氣對蓄能水箱中的水進行加熱,水箱中的熱水再加熱鍋爐回水減少鍋爐天然氣消耗量,降低生產成本。采用集中回收,簡化系統管路,降低設備投資。該項目高溫煙氣總量42000Nm3/h,排煙溫度由200~250℃降低到為100~120℃,經計算后,可實現降低成本和減少污染物排放量如下表1所示。

3、末端治理

對于一個涂裝車間而言,末端質量主要從三個方面進行,噴氣廢氣采用濃縮+RTO,烘干廢氣采用廢氣風管將烘干爐中的廢氣抽至TNV系統,經過TNV高溫焚燒降解其中的有機物,實現廢氣治理。對于小修、調漆間等較為零散的廢氣排放則采用風機將廢氣抽至活性炭吸附裝置進行吸附后排放。通過上述措施,確保車間內的所有廢氣排放均得到有效治理。

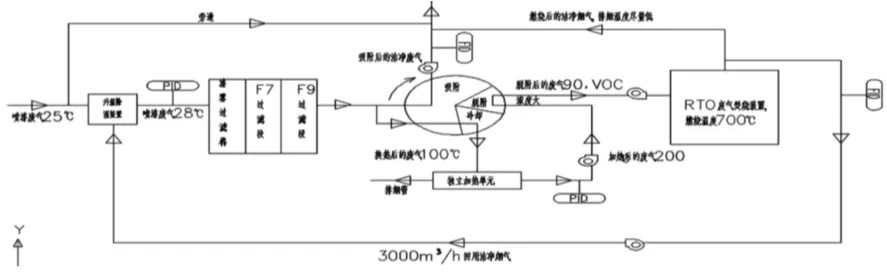

其中噴漆廢氣的處理是項目的難點和重點,本項目噴漆廢氣通過疏水性沸石濃縮轉輪后,VOC能有效被吸附于沸石中,脫附后的濃縮廢氣送至RTO蓄熱式焚燒爐進行高溫燃燒,轉化成水和二氧化碳排放至大氣中,廢氣處理流程如下圖5所示。

圖5 噴漆廢氣處理流程

4、總結

隨著國家和社會對環境的日益關注和重視及汽車制造業的全球化競爭,使得汽車涂裝車間的綠色、經濟逐步演變成一個競爭因素。本文結合具體項目案例,圍繞商用車車身涂裝綠色設計進行了詳細的探討,期許對行業有一定的參考價值。

[1] 談綠色涂裝-促進汽車涂料涂裝綠色創新.轉型升級.王錫春,李文剛.PCI舉辦的2015年汽車涂料技術創新大會.

Commercial vehicle body coating production line of green design

Zhao Xuya, Xing Menping

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

compared with the liquid coating process, the powder coating can be recycled, no waste gas, waste water, waste residue discharge, less investment, low operating costs, significant advantages, powder coating is gradually applied in truck box. Combining with carriages powder coating of the early stage of the new technology application, material development validation, production process commissioning, on-site production on-site management process parameters, key quality problem of carriage powder coating adhesion adverse in-depth analysis and research, and formulate the corresponding countermeasures.

truck body; paint line; green design; RTO

U468.2

A

1671-7988 (2017)10-87-03

10.16638/j.cnki.1671-7988.2017.10.029

趙緒亞,就職于安徽江淮汽車集團股份有限公司。