確保可靠穩定的泵運行

文/周永興,朱燕群

確保可靠穩定的泵運行

文/周永興,朱燕群

探討不同屏蔽泵軸承間隙對水膜特性的影響——本文通過受力分析和結合理論公式,探討不同軸承間隙對水膜的動特性系數的影響,結果顯示,水膜壓力隨著軸承間隙增大而增大。驗證結果表明前期設計的水潤滑軸承,能夠保證水潤滑軸承所起的安全潤滑和支撐作用。

泵廣泛運用于工業輸送領域中,而其中屏蔽泵是為滿足用戶的可靠性等要求研發而成的,通過把離心泵和電機整合在一個封閉容器中,采用靜密封的形式,確保泵運轉的可靠和穩定性,該泵適用于特殊場合,例如運送腐蝕性液體。由于是整體封裝,出現故障時維護不方便,且軸承處故障率較高。結合以上幾點,本文運用對屏蔽泵進行數值模擬的方法,從軸系間隙的這一參數角度出發,探討不同軸承間隙對水膜動特性系數和水膜壓力分布的影響。

K.P. G e r t z o s和 P.G. Nikolakopoulos等利用FLUENT軟件和Bingham流體模型對水潤滑軸承進行了多維數值仿真計算,分析了水潤滑軸承的承載能力和潤滑特性,水潤滑軸承的液膜壓力分布并不是一成不變的,而是隨著水潤滑軸承的寬徑比作有規律的變化。根據流體潤滑理論,不同寬徑比、不同偏心率、不同載荷、不同偏位角是影響液膜壓力分布的主要因素。葉曉琰等對海水淡化泵水潤滑軸承的間隙進行了優化設計。CABRERA等通過實驗測量了水潤滑徑向軸承的潤滑膜壓力同時還借助于計算流體動力學(CFD)對水潤滑軸承進行理論研究,結果表明,運用CFD 對水潤滑軸承進行數值模擬的結果與現實中的試驗結果完全相匹配。

上述結果均從水膜單體進行研究,并沒有從系統的理念研究這一問題,且對軸承間隙這一因素研究較少。本文采用對不同軸承間隙的離心泵進行數值計算,旨在分析不同軸承間隙對水膜的動特性系數和水膜壓力分布的影響。

圖1 屏蔽泵結構圖

不同軸承間隙的離心泵內部流場數值計算

1.基本參數

本文選取屏蔽泵如圖1所示,該泵基本參數為:運行參數為:流量Q=140 m3/h,揚程H=40 m,轉速n=2 865 r/min。設計葉輪幾何參數:葉輪直徑D2=205 mm,出口寬度b2=24.3 mm,葉片數Z=6。基于以上參數,建立起不同軸承間隙的屏蔽泵全流場仿真模型。相對于普通離心泵,屏蔽泵具有更高的運行可靠性,但是由于屏蔽套的存在,屏蔽泵運行效率相對較低。該屏蔽泵主要由離心泵和屏蔽電機構成。屏蔽泵中的葉輪固定在電機轉軸上,電機轉子和定子之間以屏蔽套隔開,泵中液體由泵排出口輸送到屏蔽套中,分別經前后軸承,回流到葉輪中。間隙液體間接起到水潤滑效果,同時還能起到冷卻的作用。水潤滑是以水為介質,在軸承間隙處,由于流體動壓效應的作用,起到了軸承效果,當應用在屏蔽泵上,能很好的解決油潤滑所帶來的缺陷,方便屏蔽泵地維護,提高安全可靠性。

2.不同軸承間隙屏蔽泵全流場數值模擬

通過建立不同軸承間隙的屏蔽泵全流場模型,進行定常數值計算,求解出葉輪所受的徑向力的大小,對該屏蔽泵轉子系統進行受力分析,求解計算出軸承處的支反力。

計算得出軸承的偏心率如下:

表1 軸承間隙對軸承a和軸承b支反力的影響

本文中偏心率的計算主要依據軸承所承受的支撐力的大小,計算出軸承的承載量系數,結合軸承的參數,通過查表得出軸承的偏心率。

計算得出軸承的偏心率如下:

圖2 屏蔽泵轉子系統簡化模型圖

表2 軸承間隙對軸承偏心率的影響

從表中可以看出,隨著軸承間隙地增大,軸承a和軸承b處的偏心率也隨著增大,并且軸承b處的偏心率比軸承a處的大。符合屏蔽泵轉子模型的實際運轉狀況。數據表明改變軸承間隙的大小,將會影響楔形作用,從而影響水潤滑的形成。

水膜動特性參數的特性

本文中屏蔽泵形成水膜處的軸承為固定瓦徑向滑動軸承,本文計算模型中軸承a和軸承b相關理論參數:軸承長0.09 m;軸承直徑0.084 m;軸承半徑間隙分別為0.2 mm、0.5 mm、0.8 mm;潤滑劑粘度1.003*e-3,軸頸轉速為2 865 r/min。計算結果如圖3所示。從圖中可以看出,軸承間隙不變時,隨著軸承偏心率的逐漸增大,軸承的無量綱剛度逐漸增大。主要原因是在全流場模型分析中,軸承a和軸承b處支反力變化不大,但是軸頸偏心率變大,最小液膜厚度變小,液膜平均壓力增加,使得液膜區域相對不厚的地方承受了更大的壓力,因此無量綱剛度增加。從圖3中可以看出,在軸承間隙較小區域內水潤滑軸承剛度變化幅度沒有在軸承間隙較大處變化明顯,且隨著軸承間隙的變化,軸承無量綱剛度變化各異。在軸承間隙增加到一定程度后,垂直剛度Kyy明顯大于其他剛度系數,其次是與垂向力相關的的Kyx,而Kxy相比其他剛度系數,明顯是最低的。

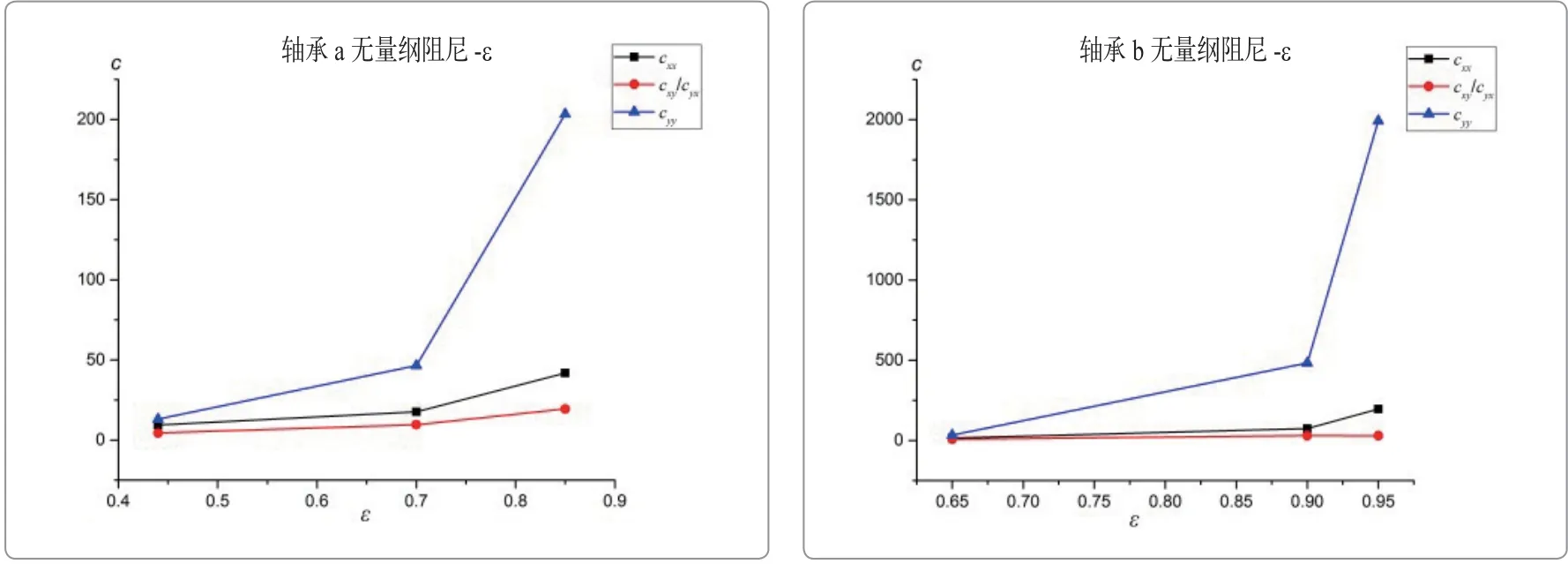

從圖4中可以看出,隨著偏心率的增大,軸承a和軸承b的無量綱阻尼也隨著逐漸增大。從相對值的大小來分析,無量綱垂直阻尼Cyy的值明顯比其他三個阻尼系數的值要大,并且當軸承間隙增大到一定程度后,垂直阻尼增大幅度比其他三個阻尼系數更為明顯,其次是Cxx。

水膜壓力分布的計算

采用Matlab 實現二維定常Reynolds方程的求解,最終得到水膜壓力分布曲線圖5所示,圖中P為水膜壓力,b 為軸向寬度,α為周向角度。在實際工況條件下,使用海水作為潤滑介質,依據壓力平衡原理,水膜區域中正壓與負壓同時存在,在負壓區域,當負壓達到一定值時,水膜會發生破裂,同時在正壓區域形成收斂間隙,基于此本文用以求解雷諾方程的邊界條件為半 Sommerfeld邊界條件,該邊界條件認為水膜只能在 0~180°的范圍內形成壓力分布,周向角度為0( 液膜最大厚度處) 和180°( 液膜最小厚度處)處時,水膜壓力值為 0。

圖5中 (a)、(b)、(c)圖是軸承a處水膜壓力分布變化圖; (d)、(e)、(f)圖是軸承b處的水膜壓力變化圖。由于軸承間隙的變化引起水膜軸承處的偏心率的變化,可認為軸承間隙與軸承偏心率一一對應,從圖中可以得出,隨著軸承間隙的變大,水膜處軸承的偏心率也逐漸增大,水膜的最大壓力值也逐漸增大。這是由于偏心率越大,水膜的承載力越強,達到一定程度后,水膜破裂,使兩相互運動的構件的表面發生接觸,即軸承與軸頸發生摩擦,轉子系統失去穩定性。且可以從圖中看出軸向的水膜壓力分布近似對稱的,此時水膜壓力的最大值在軸承中心處。從圖中可以看出,在寬徑比一定的情況下,水潤滑軸承a和軸承b的水膜周向壓力分布規律具有一定的相似性,水膜壓力都是先增大后減小,并在某一點達到最大值,并且呈現非線性變化,同時也可以從圖中看出,不同軸承的偏心率,其在周向角度達到最大值時的相位是不同的,并且隨著偏心率的增大,其達到水膜壓力最大值得相位角也逐漸增大。由于偏心率不同引起水膜在收斂間隙處的形態也不相同,在其他變量確定的情況下,水膜的壓力分布是不相同的。

圖3 偏心率對軸承無量綱剛度的影響

圖4 偏心率對軸承無量綱阻尼的影響

屏蔽泵軸承處的潤滑效果主要依據水膜的最小膜厚以及軸頸與軸瓦的兩表面之間的粗糙度。這是由于在水膜相對于軸頸和軸瓦表面運動過程中,兩表面的粗糙度會對水膜的形態造成一定的影響,對水膜最小膜厚的地方影響最大。最小膜厚處也是承受壓力最大的區域。當接觸表面凹凸不平,凸起區域比水膜最小膜厚的厚度要大時,水膜會發生破裂,使兩接觸表面直接接觸,潤滑效果受到影響;當表面凸起區域比水膜最小膜厚要小時,水膜形態保持良好,會形成完全流體動壓潤滑,此時潤滑效果良好。

相對于軸承間隙為0.5 mm和0.8 mm時,軸承間隙為0.2 mm時,水膜厚度最小,驗證此處的膜厚比即可。軸頸和軸瓦的表面粗糙度分別為0.8 μm, 1.6 μm,則有λ=6.67。

符合λ≥3,意味著軸承處潤滑為完全動壓潤滑,具有良好的潤滑效果且不會發生摩擦; 同時表明軸承間隙的設計是可行的 ,在軸承相關參數一定的情況下,由流體動壓潤滑產生的水膜能支撐起轉子,能保證轉子系統良好穩定地運行。

圖5 不同軸承間隙時水膜壓力分布

小結

初步獲得了以下結論:

1.通過改變屏蔽泵軸承間隙,隨著軸承間隙增大,額定流量點下工作效率越低;揚程也逐漸下降;而功率的變化情況較為復雜,在低流量點功率逐漸增大,當流量達到一定值時,是逐漸降低的。

2.針對不同軸承間隙建立的屏蔽泵動力學模型,通過受力分析可知,隨著軸承間隙地增大,軸承處所受支反力呈現逐漸降低的趨勢,但是幅度趨緩;軸承處的偏心率逐漸升高。

3.通過結合理論公式,在軸承寬徑比等參數確定的情況下,水潤滑軸承的動特性無量綱剛度和阻尼系數只和偏心率有關,并隨著軸承間隙的逐漸增大。

4.通過求解不同軸承間隙形成的水膜的膜厚比,得知該分析的軸承間隙范圍內都能形成良好的動壓潤滑,并隨著軸承間隙地增大,潤滑效果也越來越好,前期的軸承設計合理可靠。 ●

本文作者周永興來自上海石化股份有限公司腈綸事業部,朱燕群來自浙江杭州汽輪機股份有限公司。