預培陽極塊預熱系統的研究

吳德廣

摘 要:對于鋁電解生產,預培陽極塊的更換存在潮濕和熱震問題,文章設計了預培陽極塊兩級預熱系統。一級預熱采用了高溫煙氣,解決水汽問題,并使得新陽極溫度有一定的升高;二級預熱使用殘極、碳渣和結塊的余熱,使新的陽極溫度再次升高,理想情況可達到200 ℃左右,從而有效減小熱震問題,縮短新極全電流時間。

關鍵詞:鋁電解;預培陽極;預熱;熱震

21世紀以來,節能減排是國家經濟工作的重點,有色金屬工業被列入6大節能行業之一,鋁電解節能降耗是當務之急。目前,全國電解鋁耗電量約占電力消費總量的6%,鋁電解行業成為國家宏觀調控的主要行業。因此,鋁工業必須實施高效節能,深度節能技術的開發是必然選擇。

1 存在的問題

預培陽極塊在目前鋁工業生產中廣泛應用,由于電化學反應不斷消耗預培陽極塊,因此必須定期更換。而陽極更換時會有兩個問題:首先是水汽潮濕問題。陽極塊從預培好到上槽,需要存放一段時間,這樣預培陽極塊的表面可能潮濕或者含有一定量的水蒸氣,這種現象在陰冷天氣或者北方冬天尤其明顯,如果不做任何處理,直接更換陽極,那么在電解槽中會出現電解液亂濺和沸騰劇烈現象,并持續80~100 min,從而影響更換陽極的操作質量;也會使電壓升高,針振幅度變大,電解槽的穩定運行從而受到影響;另外水分子在電解質中會產生氟化氫氣體,這種氣體會損害環境,甚至引起爆炸,造成人身傷害事故。

其次是熱震問題。更換陽極之前,預培陽極塊的溫度是環境溫度,電解槽中的電解液溫度約為950 ℃;當預培陽極直接放入電解槽中時,預培陽極塊會有較高的熱量輸入,在這一個高溫下,陽極熱膨脹的作用開始產生熱應力,并且溫差較大,熱應力越大,熱陽極的熱沖擊效應越大。預培陽極塊這時候就會裂開、斷開和掉落,從而影響電解槽的正常運行,電流效率變低,陽極的消耗增加。

另一方面,在鋁電解生產過程中,煙氣管道排出煙氣的溫度在100~150 ℃之間,很少有企業回收煙氣的熱能,而是在氣體凈化系統中用水先冷卻再處理,這樣浪費了許多的能量;另外,從電解槽換下的陽極殘極,與打撈的氧化鋁結塊和碳渣溫度都很高,接近950 ℃,也沒有去利用這些熱能,大部分都裸露在空氣中自然冷卻,這樣既浪費了大量能量,也對周圍產生強烈輻射,影響工作環境。

2 解決方案

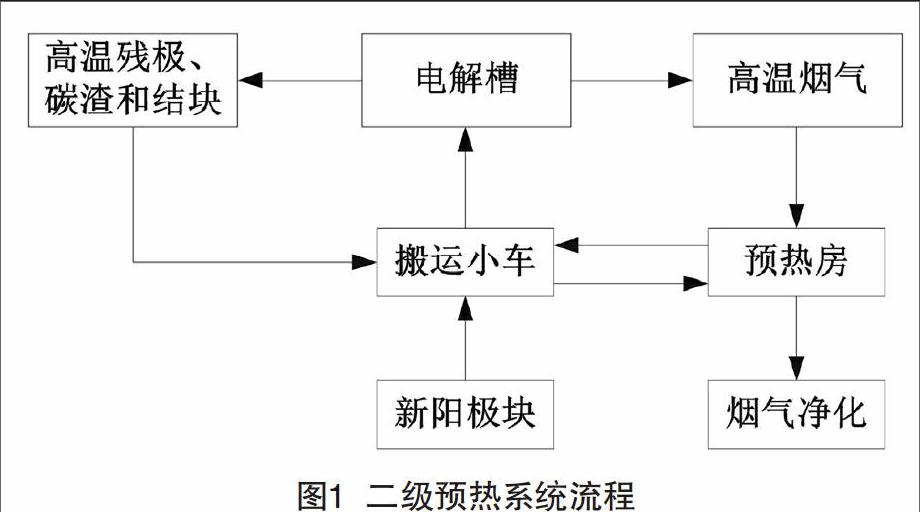

為了避免上述的兩個問題,并利用生產過程產生的余熱,本設計除去預培陽極塊表面的水汽,減小新陽極和電解槽的溫差,設計了一種鋁電解碳陽極塊兩級預熱系統,系統的流程如圖1所示。一級預熱是在特制的預熱房中進行,使用來自電解槽的高溫煙氣加熱,新的陽極塊水氣被去除,并會使新陽極溫度得到一定的升高,可達80~100℃;第二級預熱是在特制的搬運小車中進行,使用高溫殘極、碳渣和氧化鋁結塊加熱,新陽極的溫度會進一步升高,理想情況可達到200℃左右,從而減小熱震。二級預熱系統流程如圖1所示。

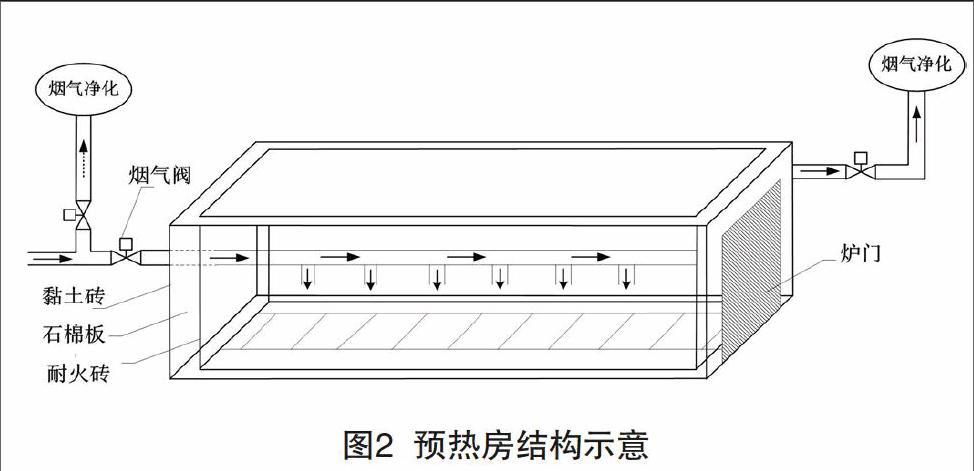

預熱房是一個狹長而可密閉的空間,其結構如圖2所示。外層由普通黏土磚堆砌,內層鋪設耐火磚,中間放置耐火隔熱材料,如石棉板,房頂里層鋪設防火保溫材料,外層用混凝土澆灌;預熱房的進口設置門,門的設計參考焙燒爐的爐門,提高其密封和保溫性能;從電解槽過來的煙氣管通過氣閥,延伸到預熱房內,房內的煙氣管被均勻引出6~8個出氣孔,從而確保密閉空間內的溫度能夠均勻分布;預熱房的另一端鋪設排氣的煙氣管,排氣煙管可通過氣閥控制流入煙氣凈化車間的流量,其煙氣管的進氣端鋪設一個分支,在第一級預熱結束之后,通過氣閥,方便煙氣直接流向凈化車間。

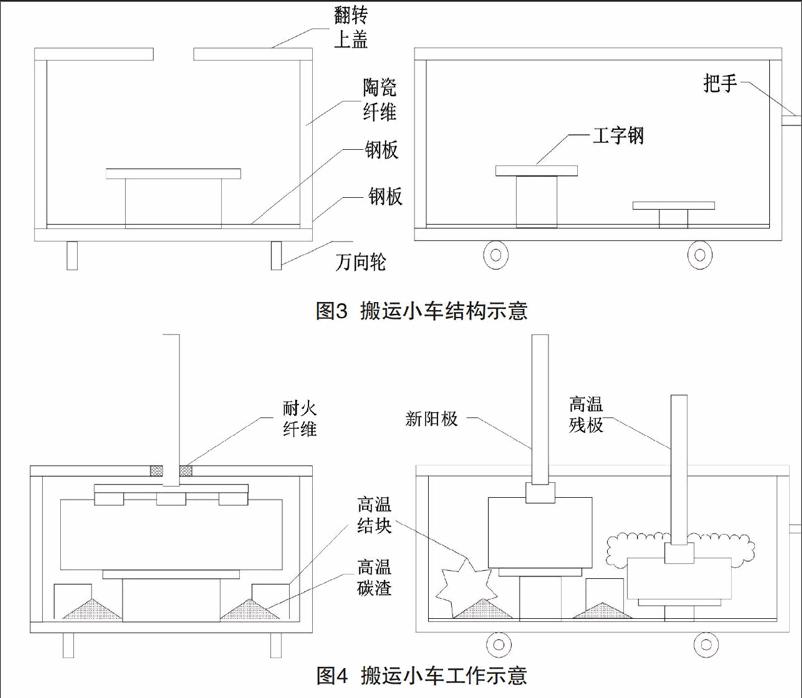

第二級預熱是在搬運小車中進行,其結構如圖3所示。底部為4個載重的萬向輪,上方是一個箱體結構。箱體的側面和底部都是鋼板,通過焊接為一個整體,然后鋪設耐火保溫材料,比如陶瓷纖維,最后箱體底部再鋪設鋼板,鋼板上焊接兩塊工字鋼,并且一高一低,分布用來放置新陽極和殘極,箱體的外殼蓋可反轉,左右兩側開放,由耐火隔熱材料構成,中間的縫隙在預熱時用耐火纖維封堵,起到隔熱保溫的效果。

具體操作步驟如下:

首先,將預培陽極塊放置在高工字鋼上,搬運小車6~8輛為一組,打開上蓋并推送到預熱房中,關閉預熱房的爐門,打開煙道管的進氣閥,使預培陽極在預熱房中進行第一級預熱。12 h后,將徹底干燥新陽極的水蒸氣,理想的情況下可使其加熱至100℃左右。

其次,第一級預熱器完成后,關閉預熱房的進氣閥,取出搬運小車,推放到正在更換陽極的電解槽旁,將剛出槽的高溫殘留、碳渣和結塊,堆放在車內的相應位置上,具體如圖4所示。接著關上蓋并用防火纖維封堵間隙,使預培陽極在特制的小車中完成第二次預熱。6 h后,理想的情況下可使新的陽極塊被加熱到約200℃。

最后,根據鋁電解更換陽極的周期要求,將搬運小車推至電解槽旁,取出經過預熱好的新陽極塊,遵照換極操作更換陽極,回收搬運小車內的殘極、碳渣和結塊。

該系統與現有技術設備相比具有以下優點:

首先,預熱過程分成兩級,第一級很好地去除水氣,使得第二級的預熱中不再有水氣。

其次,增加新的熱源而不消耗新的能源。傳統的裝置和設備只利用單一的熱源,要么高溫煙氣,要么高溫殘極,而本系統充分利用了電解槽的高溫煙氣、殘極、碳渣和結塊的熱量。

最后,預熱的裝置被進一步改善。現有裝置沒有密閉加熱,本系統的預熱房和搬運小車基本做到密閉加熱。

3 結語

總之,本系統將高溫煙氣、殘極、碳渣和結塊用作預熱的加熱源,沒有增加新的能源,而使陽極預熱的溫度得到了進一步的提高,解決了水氣問題,減小了熱震,縮短了新極的全電流時間,使生產效率得到提高,并且經濟便攜,易于工業化。

[參考文獻]

[1]羅宗山.鋁電解槽煙氣預熱陽極炭塊的探索研究[J].有色金屬,2011(12):18-20.

[2]田元歡.陽極預熱技術在鋁電解槽生產中的應用[J].輕金屬,2010(6):36-38.

[3]王煊.一種鋁電解槽陽極預熱裝置[P].中國專利:CN201420713682.6,2015-04-29.

[4]白明昌.一種電解鋁陽極預熱裝置[P].中國專利:CN201220484470.6,2013-04-03.