酶解輔助噴霧干燥法制備速溶米糠粉工藝研究

謝晶,周裔彬,鄭翔宇,周海榮

(安徽農業大學茶與食品科技學院,安徽合肥230036)

酶解輔助噴霧干燥法制備速溶米糠粉工藝研究

謝晶,周裔彬*,鄭翔宇,周海榮

(安徽農業大學茶與食品科技學院,安徽合肥230036)

為獲得溶解性和沖調性較好的米糠粉,以全脂米糠為原料,采用酶解結合噴霧干燥的方法制備速溶米糠粉,利用響應面法優化酶解液噴霧干燥的條件,并對米糠粉的速溶性指標進行測定。結果顯示:在α-淀粉酶添加量4 000 U/g、溫度60℃、pH6.5、酶解時間90min的條件下,米糠液中可溶性碳水化合物達25.13%;米糠酶解液噴霧干燥的條件為:進風溫度160℃、熱風流量31.40m3/h、進料流量360mL/h,此條件下,米糠出粉率最高,達到43.69%。所制備的米糠粉沖調性較好,色澤風味具佳。

米糠;酶解;噴霧干燥;響應面法;速溶米糠粉

我國目前是世界上最大的稻谷生產國,稻谷資源極為豐富,而米糠是稻谷輾米加工過程中的主要副產物,約占稻谷質量的5%~8%,年產量達1 000多萬噸,是一種面廣量大、優質的可再生資源[1],國內外研究表明,米糠集中了稻米64%的營養素,不僅含有豐富的蛋白質、脂肪、糖類、膳食纖維、礦物質、B族維生素和維生素E,還含有植酸、谷維素、γ-氨基丁酸、神經酰胺、二十八碳烷醇、生育三烯酚、角鯊烯等多種生物活性物質,有“天然營養寶庫”之稱[2-3]。但由于米糠不易儲存且粗糙的口感使得其深度開發利用水平較低,絕大部分被作為飼料處理。因此,提高米糠產品的高值利用具有重要意義。

米糠制成速溶粉,不僅食用方便且便于貯藏,但目前尚未有關于噴霧干燥制備速溶米糠粉的報道。本試驗以全脂米糠為原料,在米糠酶解工藝的基礎上,運用響應面法優化米糠酶解液噴霧干燥工藝,研究工藝條件對米糠出粉率的影響,確定進風溫度、熱風流量和進料流量關鍵參數,為酶解輔助噴霧干燥法制備速溶米糠粉提供理論依據和技術參考。

1 材料與方法

1.1 材料與試劑

新鮮米糠:安徽金潤米業有限公司提供;檸檬酸、檸檬酸鈉:國藥集團化學試劑有限公司;α-淀粉酶(10 000 U/g):江蘇瑞陽科技有限公司。

1.2 儀器與設備

電子天平:賽多利斯科學儀器(北京)有限公司;高剪切分散均質機:弗魯克儀器(上海)有限公司;UV-5800型紫外可見分光光度計:上海元析儀器有限公司;DSE32擠壓膨化機:濟南盛潤機械有限公司;B290 Spray Dryer噴霧干燥機:瑞士BOCHI公司。

1.3 試驗方法

1.3.1 工藝流程

新鮮米糠→烘干、過篩(40目)→擠壓膨化→粉碎、過篩(80目)→酶解[料液比1∶10(g/mL)、酶添加量4 000U/g、溫度60℃、pH 6.5、酶解時間90 min]→滅酶(90℃,10 min)→冷卻→均質(5 min)→噴霧干燥→成品

1.3.2 噴霧干燥工藝單因素試驗

固定熱風流量30.80 m3/h、進料流量450 mL/h,分別考察進風溫度130、140、150、160、170℃對米糠出粉率的影響;固定進風溫度160℃、進料流量450 mL/h,分別考察熱風流量26.70、28.40、30.10、31.80、33.5 m3/h對米糠出粉率的影響;固定進風溫度160℃、熱風流量30.80 m3/h,分別考察進料流量180、270、360、450、540 mL/h對米糠出粉率的影響。

1.3.3 噴霧干燥工藝響應面優化試驗

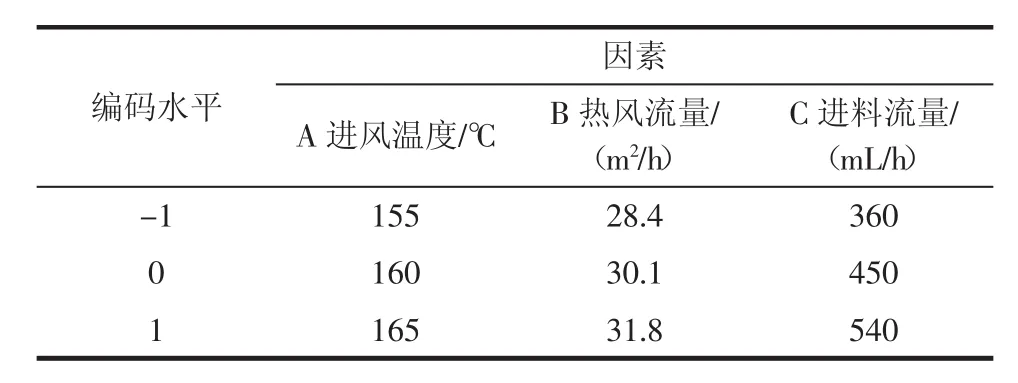

在單因素試驗的基礎上,基于Box-Benhnken中心設計試驗原理,進行三因素三水平的響應面分析試驗,具體試驗因素及水平見表1。

1.3.4 指標測定

1.3.4.1 可溶性碳水化合物的測定[4]

測定采用DNS比色法。

表1 Box-Benhnken試驗設計因素及水平Table 1 Factors and levels of Box-Benhnken test

1.3.4.2 米糠粉含水率的測定

測定參考GB 5009.3-2010《食品安全國家標準食品中水分的測定》直接干燥法。

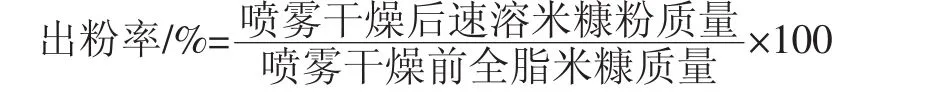

1.3.4.3 米糠出粉率的計算[5]

1)潤濕性測定

在250 mL燒杯中加入25℃去離子水200 mL,稱取0.5 g米糠粉均勻平鋪于水面上,用計時器測定從樣品加入至其完全沉降時所用的時間(s)。

2)分散性測定

稱取5 g樣品放于100 mL燒杯中,加入25℃的去離子水50 mL,放在恒溫磁力攪拌器上攪拌,用計時器記下樣品從開始攪拌到樣品全部分散開來所用的時間(s)。

3)溶解度的測定

準確稱取樣品5 g于50 mL小燒杯中,加入去離子水30 mL,磁力攪拌器在室溫條件下攪拌30 min,使米糠粉充分溶解。將溶解的溶液全部轉移到50 mL容量瓶內,加入去離子水,搖勻定容。準確取10 mL該液,轉移到離心管內,3 000 r/min離心10 min,將上清液全部轉移到稱量皿中,然后放入105℃干燥箱內,烘干至恒重。計算溶解度(S)。

式中:m0為樣品質量,g;m2為稱量皿質量,g;m1為烘干至恒重質量,g。

4)結塊率的測定

解析邏輯關系:從施工過程上看,依次為:空間形象,室內裝修,室內物理環境,室內陳設藝術,各個班組連續作業,依次進行,且沒有間斷。在相鄰過程上,每個工程分別投入的時間是:8天,12天,4天,8天。每個工程分別結束的時間是第8天,第20天,第24天,第28天.從此施工進展來看,只要保證第一個施工過程正常投入,即可滿足隨后的過程連續施工和依次搭建,即該施工過程邏輯關系準確。

在250 mL燒杯中加入100 mL沸水,再加入10 g米糠速溶粉,用磁力攪拌器攪拌20 s后,將料液過80目篩網,取未通過篩網的結塊干燥至恒重后稱量,計算結塊率(X)。

式中:w為米糠粉含水率,%;m為未通過篩網的結塊質量,g。

1.4 數據分析

用SPSS 21.0軟件進行均值方差分析及差異顯著性分析;響應面試驗結果采用Design-Expert 8.0.6軟件進行二次多項式回歸分析。

2 結果與討論

2.1 噴霧干燥的單因素試驗結果

2.1.1 進風溫度對噴霧干燥出粉率的影響

進風溫度對噴霧干燥出粉率的影響見圖1。

圖1 進風溫度對噴霧干燥出粉率的影響Fig.1 Effects of air-inlet temperature on powder yield

如圖1所示,隨著進風溫度的逐漸升高,噴霧干燥出粉率呈先上升后下降的趨勢;在進口溫度增至160℃前,出粉率顯著升高,并在溫度達到160℃時達到最大值。當進口溫度低于160℃時,料液因為不能充分受熱,易呈現半濕狀態黏在干燥室內壁使得出粉率降低。當進口溫度高于160℃時,溫度太高,料液中的糖類物質發生焦糖化反應,會產生熱熔掛壁現象使得出粉率降低,且產品有焦糊現象[7]。綜合考慮,熱風溫度應控制在155℃~165℃適宜。

2.1.2 熱風流量對噴霧干燥出粉率的影響

熱風流量對噴霧干燥出粉率的影響見圖2。

圖2 熱風流量對噴霧干燥出粉率的影響Fig.2 Effects of air flow rate on powder yield

如圖2所示,隨著熱風流量的逐漸增大,噴霧干燥出粉率呈先上升后下降的趨勢;在熱風流量增至30.1 m3/h時,出粉率達到最大。當熱風流量過大,減少了料液在干燥室的停留時間,使物料干燥不完全,呈半濕狀態黏于干燥室內壁上,且在霧化器形成的產品也會隨熱風帶到排氣管內,最終影響產品的收集。反之,熱風流量小,使得料液在干燥室的停留時間相對較長,在霧化器形成的產品不能被充分吸到收集瓶內,霧滴黏附于干燥物料表面而黏于壁上[8]。因此,綜上熱風流量控制在28.4 m3/h~31.8 m3/h適宜。

2.1.3 進料流量對噴霧干燥出粉率的影響

進料流量對噴霧干燥出粉率的影響見圖3。

圖3 進料流量對噴霧干燥出粉率的影響Fig.3 Effects of feeding rate on powder yield

如圖3所示,隨著進料流量的逐漸增大,噴霧干燥出粉率呈現先上升后下降的趨勢;在進料流量增至450 mL/h時,出粉率達到最大。當進料速度過小時,霧滴變小,導致噴出的霧滴太細太輕,粉體直接粘在了干燥室內壁,未能被旋風分離器分離,且進料過慢必然會降低噴霧干燥效率;但流料過快會使霧滴變大,在系統供給的熱量一定的情況下,出風溫度下降,很多霧滴就會干燥不完全,水分蒸發不徹底,從而出現粘壁現象,使得出粉率降低[9-10]。綜合上選擇進料流量為360 mL/h~540 mL/h適宜。

2.2 噴霧干燥工藝響應面試驗結果

2.2.1 響應面試驗設計與結果

在單因素試驗的基礎上,選取進風溫度(A)、熱風流量(B)和進料流量(C)為影響因素,采用三因素三水平的響應面分析試驗對米糠酶解液出粉率(Y)進行優化,試驗設計與結果見表2。

表2 Box-Benhnken試驗方案及結果Table 2 Experimental design and results of Box-Benhnken

續表2 Box-Benhnken試驗方案及結果Continue table 2 Experimental design and results of Box-Benhnken

2.2.2 米糠酶解液噴霧干燥出粉率方差分析及響應面優化

根據表2的試驗結果,用Design-Expert 8.0.6軟件進行整理分析,對該表數據進行二次多項式擬合,獲得進風溫度、熱風流量和進料流量對米糠酶解液噴霧干燥出粉率的二階回歸方程:Y=41.44+0.84A+3.96B-0.67C+0.89AB-0.98AC-0.51BC-10.15A2-3.12B2+0.094C2。由一次項系數的絕對值可知,該模型對米糠酶解液噴霧干燥出粉率影響大小的次序為B>A>C,即熱風流量>進風溫度>進料流量。

對該模型進行方差分析,各項回歸系數及其顯著性檢驗結果見表3。

表3 回歸模型方差分析Table 3 Analyses of variance of regression equation

由表3所得的二次回歸多項模型極顯著(p<0.000 1),失擬項不顯著(p=0.115 2>0.05),從而表明該模型可靠;回歸方程相關系數R2=0.994 5與決定系數=0.987 5接近,說明回歸方程擬合較好,試驗誤差小,可靠性高。可以利用該模型代替實際試驗點推測噴霧干燥條件最優值。B、A2、B2對出粉率影響都極顯著,A、C、AB、AC對出粉率影響顯著,因此各試驗因素對響應值不是簡單的線性關系,響應面效應顯著。

各因素間交互作用的響應面圖見圖4。

圖4 各因素間交互作用的響應面圖Fig.4 Response surface plots showing the interactive effects of three drying parameters on powder yield

通過三維響應面圖可以直觀、高效地反應出各單因素交互作用對響應值的影響大小,響應面越陡,表明該因素對響應值影響越顯著。等高線的形狀反映了交互作用的強弱,橢圓表示交互作用顯著,而圓形則與之相反。從圖4可以看出,進風溫度與熱風流量和進料流量兩個因素之間具有顯著的交互作用。經Design-Expert 8.06軟件分析優化,得到米糠酶解液噴霧干燥的最佳條件為熱風溫度160℃、熱風流量31.34 m3/h、進料流量360 mL/h。

2.2.3 米糠酶解液噴霧干燥工藝的優化與驗證

由優化結果可知,米糠酶解液噴霧干燥的最佳條件為熱風溫度160℃、熱風流量31.34 m3/h、進料流量360 mL/h。得到米糠出粉率的理論值為43.95%;為驗證響應面優化的可行性,在此最佳條件下進行米糠粉噴霧干燥的驗證試驗,同時,考慮可操作性,將試驗條件改為:熱風溫度160℃、熱風流量31.40 m3/h、進料流量360 mL/h。采用響應面的優化的最佳工藝參數,進行3次平行試驗進行驗證,平均得到出粉率是43.69%,與理論值較為接近,驗證了該模型的可靠性。

2.3 米糠粉的速溶性指標試驗結果

米糠粉的速溶性指標試驗結果見表4。

表4 米糠粉的速溶性指標試驗結果Table 4 Experimental results of rice bran powder instant indexes

如表4所示,成品米糠粉各速溶性指標與原料均有顯著性差異,速溶性較好,呈細微粉末狀,色澤乳白色,具有特有的谷物香味。

3 結論

米糠中含有較多的淀粉,溶解度較小,若不經酶解直接進行噴霧干燥會堵住噴頭且黏于噴霧干燥器中,加大噴霧難度,造成浪費,在α-淀粉酶添加量4 000 U/g、溫度60℃、pH 6.5、酶解時間90 min的條件下,米糠液中可溶性碳水化合物達25.13%,且米糠酶解噴霧干燥后成品溶解性好。因此,酶解與噴霧干燥相結合的方法制得米糠粉品質較優。

在單因素試驗的基礎上,設計三因素三水平的響應面試驗,優化了米糠酶解液的噴霧干燥條件。得到的最佳條件為:熱風溫度160℃、熱風流量31.40 m3/h、進料流量360 mL/h,在此條件下,米糠出粉率高達到43.69%。米糠速溶粉沖調性好,色澤風味具佳。

[1]王仲禮.國外對米糠深加工產品的開發應用[J].中國稻米,2005 (3):49-51

[2]顧華孝.米糠的食用性和在保健功能食品上的應用[J].糧食與飼料工業,2001(5):46-48

[3]XIA N,WANG J M,YANG X Q,et al.Preparation and characterization of protein from heat-stabilized rice bran using hydrothermal cooking combined with amylase pretreatment[J].Journal of Food Engineering,2012,110(1):95-101

[4]劉紹.食品分析與檢驗[M].武漢:華中科技大學出版社,2014:157-158

[5]王韻.噴霧干燥雜糧粉加工工藝及相關特性研究[D].烏魯木齊:新疆農業大學,2014

[6]韓雍,汪慧,宋曦.小米速溶粉加工工藝條件的篩選[J].食品研究與開發,2015,36(23):90-93

[7]康智勇.噴霧干燥器粘壁產生的原因[J].中國陶瓷,2007,43(1):58-59

[8]任廣躍,劉亞男,劉航,等.響應面實驗優化酶解輔助噴霧干燥制備懷山藥粉工藝[J].食品科學,2016,37(6):1-5

[9]周學永,高建保.噴霧干燥粘壁的原因與解決途徑[J].應用化工, 2007,36(6):599-602

[10]OZDIKICIERLER O,DIRIM S N S,PAZIR F.The effects of spray drying process parameters on the characteristic process indices and rheological powder properties of microencapsulated plant extract powder[J].Powder Technology,2014,253:474-480

Study on the Preparation of Instant Rice Bran Powder by Enzymatic Hydrolysis Followed by Spray Drying

XIE Jing,ZHOU Yi-bin*,ZHENG Xiang-yu,ZHOU Hai-rong

(School of Tea and Food Technology,Anhui Agricultural University,Hefei 230036,Anhui,China)

To obtain better solubility and reconstituability rice bran powder,the whole rice bran hydrolysate liquid was taken as raw material through enzymatic hydrolysis followed by spray drying.Response surface methodology was adopted to research spray drying process for RBHL(rice bran hydrolysate liquid).and the instant property of the power product were determined.Results showed that the total soluble carbohydrate content of RBHL was 25.13%when the hydrolysis was performed using 4 000 U/g α-amylase for 90 min at 60℃and pH 6.5.The RBHL was spray dried at an air-inlet temperature of 160℃,air flow rate of 31.40 m3/h,and feeding rate of 360 mL/h,resulting in a powder yield of 43.69%with good solubility,color and flavor.

rice bran;hydrolysis;spray drying;response surface methodology;instant rice bran powder

10.3969/j.issn.1005-6521.2017.12.023

2016-09-27

謝晶(1993—),女(漢),碩士研究生,研究方向:食品加工與安全。

*通信作者:周裔彬(1967—),教授,博士生導師,研究方向:食品化學。