某自卸汽車制動系統鑒定分析

羅智寧,李宏偉,許偉

(中國汽車工程研究院股份有限公司汽車噪聲振動和安全技術國家重點實驗室,重慶401122)

訴訟與案例Litigation and Case Report

某自卸汽車制動系統鑒定分析

羅智寧,李宏偉,許偉

(中國汽車工程研究院股份有限公司汽車噪聲振動和安全技術國家重點實驗室,重慶401122)

制動系統;質量鑒定;交通事故

1 案例

1.1 簡要案情

某日,駕駛員陸某駕駛某型號自卸汽車在某市南湖東路某立交橋路段與多輛車輛發生碰撞,造成一人死亡多人受傷、多車受損的重大道路交通事故。事故發生后,交警部門委托有關部門對肇事車輛技術狀況進行了檢驗鑒定,認定該自卸汽車儲氣筒固定螺栓孔松曠致使儲氣筒固定不牢,造成外側儲氣筒與四回路保護閥連接處的制動氣壓管路接頭從管箍處脫落,儲氣筒氣壓快速下降,制動管路氣壓泄壓,制動器工作失效,最終導致該車制動失靈。

自卸汽車駕駛員認為制動失靈是車輛本身存在質量問題及安全隱患所致,而被告自卸汽車銷售公司堅稱涉案自卸汽車制動系統不存在質量問題,根據設計原理即使外側儲氣筒處制動管路脫開,也不會造成車輛制動完全失效。雙方對肇事車輛是否存在質量問題導致車輛制動失效申請了司法鑒定。

1.2 材料及肇事車輛勘驗

1.2.1 案卷材料

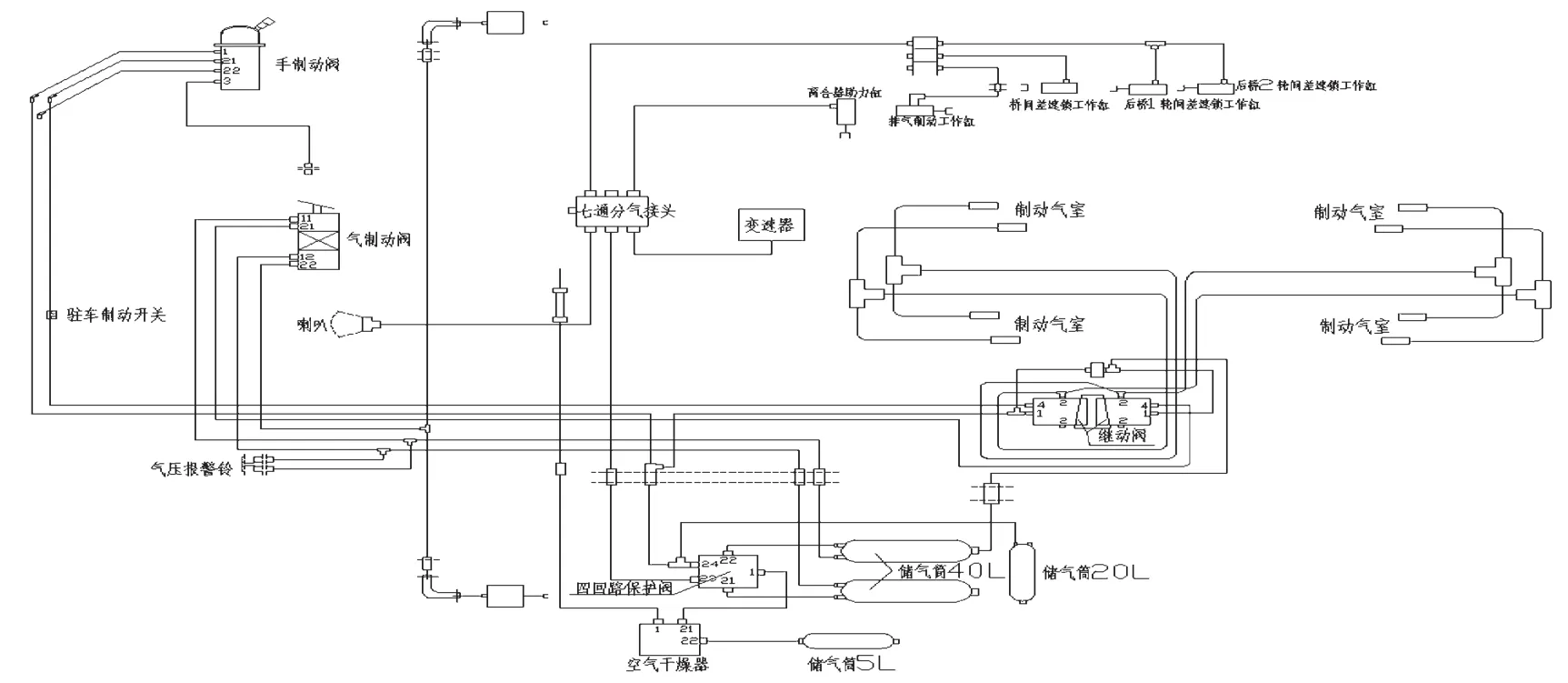

在法院辦案人員、原被告雙方人員的見證下,查閱了事故案卷材料(含檢案摘要、交通事故現場圖、交通事故現場勘查筆錄、交通事故現場照片、涉案人員及證人詢問筆錄、委托鑒定車輛技術檢驗鑒定報告等)以及被鑒定車輛的相關圖紙和技術條件等技術資料,制動系統設計圖(圖1)。

圖1 被鑒定車輛制動系統設計圖

1.2.2 肇事車輛制動系統勘驗

車輛正前方和前軸的制動管路斷裂,外側儲氣筒移位、其外表面外側輕微凹陷變形,固定儲氣筒的拉帶見明顯的擦痕、拉帶內側與儲氣筒接觸部位無異常,外儲氣筒與四回路保護閥連接處的制動管路處于脫落狀態,該處制動管路接頭螺紋完好(圖2~3)。

鑒定車輛空氣壓縮機、氣制動閥、四回路保護閥、各制動氣室和制動器外觀完好,手制動閥處于解除制動狀態。拆檢鑒定車輛空氣壓縮機,空氣壓縮機各閥門無異常、內部干凈整潔無異物與積碳等,表明該車輛空氣壓縮機無異常。

圖2 外儲氣筒表面及固定拉帶受損情況

圖3 制動管路的管接頭螺紋

1.3 制動系統關鍵零部件檢驗

1.3.1 氣制動閥性能試驗

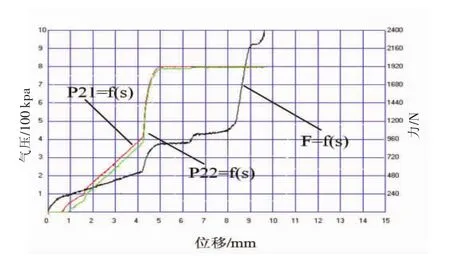

據了解,被鑒定車輛使用時的環境溫度一般位于-10℃~38℃的正常環境溫度范圍內,故對被鑒定車輛的氣制動閥僅做正常條件下的密封性能和靜特性試驗[1],結果(表1、圖4)。

圖4 氣制動閥靜特性曲線

經檢驗,被鑒定車輛安裝的氣制動閥所檢項目均符合QC/T 35-2015《汽車與掛車氣壓控制裝置通用技術條件》的相應規定。

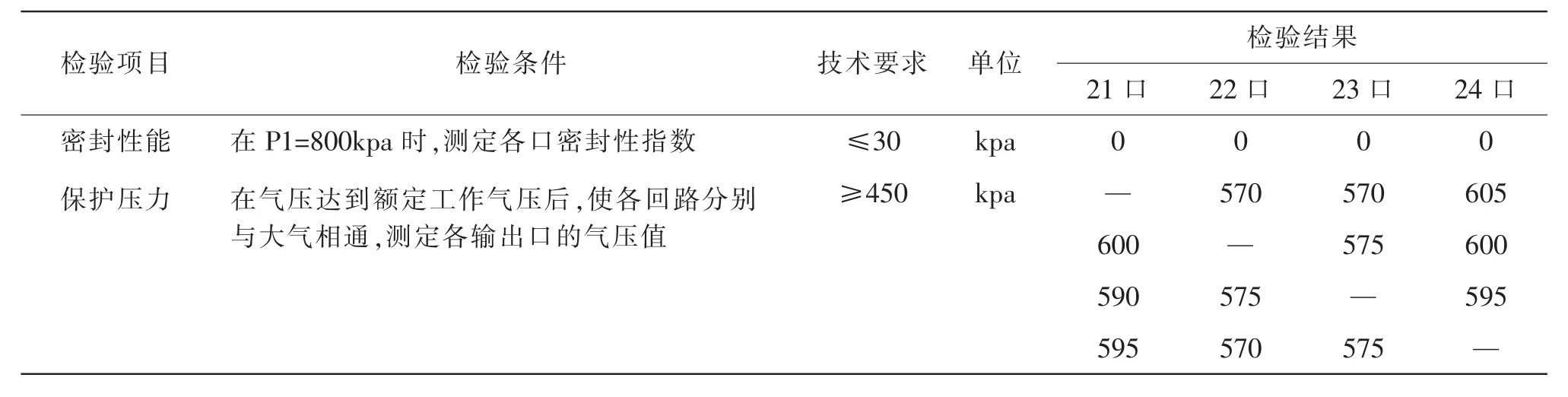

1.3.2 四回路保護閥性能試驗

將鑒定車輛的四回路保護閥安裝在試驗臺上,按QC/T 37-2015《汽車與掛車氣壓調節保護裝置臺架試驗方法》進行密封性和保護性能檢驗[2],檢驗結果(表2)。

通過試驗表明鑒定車輛所安裝的四回路保護閥密封性能和保護性能的功能正常,符合相關標準和技術條件的要求。

表1 氣制動閥密封性能和靜特性試驗結果

表2 四回路保護閥密封性和保護性能試驗結果

1.3.3 制動襯片臺架試驗

從事故車輛的前后制動器上各提取一塊摩擦襯片,按國家標準GB/T 5763-2008《汽車用制動器襯片》進行試驗,試驗結果(表3)。試驗結果表明:事故車輛前后制動器用制動器襯片的摩擦系數[3]符合國家標準GB/T 5763-2008《汽車用制動器襯片》的相關要求。

1.4 再現模擬試驗

由于鑒定車輛已經損壞無法進行實車試驗,故從與鑒定車輛所屬同一掛靠單位調用一輛與鑒定車輛同型號、平時使用工況相當、性能完好的車輛進行實車試驗,試驗車輛經原被告雙方共同確認。

1.4.1 充氣性能試驗

用替代車輛進行車輛充氣性能試驗[4],充氣試驗結果(表4)。

替代車輛在發動機轉速為2 100 r/min(75%額定轉速)時,氣壓表指示氣壓值從零升至起步氣壓600 kpa所需時間為116 s,充氣性能試驗結果符合GB7258-2012《機動車運行安全技術條件》7.7.2條的規定。

1.4.2 儲氣筒容量試驗

替代車輛儲氣筒的容量在調壓閥調定的最高氣壓下,不再繼續充氣,連續五次全行程制動后,氣壓表指示值為670 kpa,符合GB7258-2012《機動車運行安全技術條件》7.8.2條的規定。

1.4.3 行車制動試驗

將被鑒定車輛的氣制動閥和四回路保護閥等閥類元件、制動氣室、制動摩擦襯片及車輪等制動系統中影響制動效果的關鍵零部件替換到替代車輛,并調整與被鑒定車輛一致的制動間隙,按國家標準GB12676-2014《商用車輛和掛車制動系統技術要求及試驗方法》的規定條件選取相應路段分別進行替代車輛正常情況下、拆除外側儲氣筒與四回路保護閥連接的制動管路情況下的道路試驗[5]。試驗結果(表5)。

行車制動性能測試結果符合GB7258-2012《機動車運行安全技術條件》7.10.2條的規定。

表3 事故車輛前、后制動器用制動器襯片的摩擦系數檢測結果

表4 充氣性能試驗結果

表5 行車制動性能測試結果

2 分析與討論

2.1 痕跡分析

鑒定車輛外側儲氣筒外表面輕微凹陷變形,固定儲氣筒的拉帶見擦痕,表明該車此處部位受到過外力作用,而拉帶內側以及與之接觸的儲氣筒表面、外儲氣筒固定支架以及與之接觸的儲氣筒表面均無反復串動摩擦痕跡,表明該車外側儲氣筒固定比較牢靠。

鑒定時外儲氣筒與四回路保護閥相連的制動管路處于脫落狀態,但連接外儲氣筒與四回路保護閥的制動管路完好,制動管路接頭螺紋未見異常,表明此處部位未受到過外力作用。根據本起事故的形態、被鑒定車輛鑒定時的狀況和現有的案卷證據,無法確定外儲氣筒與四回路保護閥相連的制動管路脫落的原因以及制動管路脫落是否與車輛制動系統本身質量有關。

2.2 制動系統分析

被鑒定車輛制動系統管路布置與該車型的制動系統管路設計圖一致,采用雙回路管路布置型式,前橋制動和后橋制動分別各采用一套獨立的制動管路回路,某一回路管路出現問題時不會導致另一條回路失效,從而保證車輛仍具有一定的制動效能。被鑒定車輛外儲氣筒與四回路保護閥相連的制動管路脫落后,該車前橋制動氣室相接的外儲氣筒內壓縮空氣泄露,前橋制動回路因無制動壓力失效;與雙后橋制動氣室相接的內儲氣筒內的空氣壓力值降至四回路保護閥的保護壓力值,雙后橋制動器仍有效。

2.3 試驗結果

被鑒定車輛制動系統閥類元件外觀及管路均未見異常,對被鑒定車輛制動系統關鍵零件進行臺架試驗檢測,測試結果均滿足相關標準的要求。通過替換制動系統關鍵零件至替代車輛后進行充氣性能、儲氣筒容量以及行車制動性能等試驗,試驗結果表明:替代(被鑒定)車輛制動系統的充氣性能、儲氣筒容量以及車輛行車制動性能均符合國家標準的相關要求。

通過再現模擬試驗,儲氣筒與四回路保護閥相連的制動管路脫落情況下會導致制動效能下降而不會完全失效,仍能滿足國家標準的相關要求。

3 鑒定意見

被鑒定車輛的除外儲氣筒與四回路保護閥相連的制動管路脫落,脫落的原因無法確定外,制動系統關鍵零部件未見異常。

替換制動系統關鍵零件至替代車輛,斷開外儲氣筒與四回路保護閥相連的制動管路后,按相關標準要求進行制動性能測試,替代(被鑒定)車輛制動系統行車制動效能能滿足國家標準GB7258-2012《機動車運行安全技術條件》規定要求。

被鑒定車輛不存在導致制動失效的質量問題。

4 結論

本次鑒定有理由懷疑實施本次鑒定時被鑒定車輛的狀態與事故發生前后的原始狀態有存在不一致的地方,故外儲氣筒與四回路保護閥相連的制動管路脫落原因無法確定。作者在實際司法鑒定過程中,也多次遇到被鑒定車輛或事故現場被人為變動過,這類司法鑒定的前置條件都已發生改變,鑒定人員不能根據現有的條件作出判斷時,肯定也不能給出明確的鑒定結論,以免涉入司法鑒定糾紛之中。同時,某些無法確定的問題不影響鑒定結論時,可以根據事故形態與委托方協商合適的鑒定要求,解決爭論或事件本身的焦點。

在車輛技術檢驗鑒定中,或多或少會遇到肇事車輛會存在部分問題,但這些問題是不是車輛質量問題,是不是導致事故發生的原因都需要經過試驗進一步確定,而不是發現一點問題就以為抓到了事情的根本。

汽車是由成千上萬個零部件組織的集合。在汽車質量司法鑒定中,鑒定機構常常以肇事車輛某些零部件的原始狀態已經發生改變為由而不予受理。我們認為,除了要進行必要的拆檢與試驗檢測外,要依據相關標準和理論從設計、制造等角度進行系統地分析,在一定條件下也可采用替代品進行測試,往往可以在相當程度上反映事故發生的實際情況,可以滿足案件審理中對責任劃分的要求。

[1]QC/T 35,汽車與掛車氣壓控制裝置通用技術條件[S].2015.

[2]QC/T 37,汽車與掛車氣壓調節保護裝置臺架試驗方法[S]. 2015.

[3]GB/T 5763,汽車用制動器襯片[S].2008.

[4]GB 7258,機動車運行安全技術條件[S].2012.

[5]GB 12676,商用車輛和掛車制動系統技術要求及試驗方法[S]. 2014.

(本文編輯:馮 浩)

U463.5

B

10.3969/j.issn.1671-2072.2017.03.020

1671-2072-(2017)03-0102-05

2016-12-12

羅智寧(1983—),男,工程師,碩士研究生,主要從事汽車被動安全技術研究、事故再現分析與司法鑒定。

E-mail:luozhining@caeri.com.cn。