污水處理廠污泥消化池大修后的調試及運行

安洪金+姜旭勝+高凱

摘 要:污水處理廠大型消化池在運行多年后就會出現因沙量沉積造成的污泥停留時間、進泥泥質、揮發性固體(VS)負荷的變化。使系統出現堿度和揮發性脂肪酸濃度的不平衡,大量砂礫在池內堆積造成有效容積減少,產氣量減少,系統的穩定運行水平下降。為了提高系統處理能力就需要對消化池系統進行大修,大修后將有助于大幅改善厭氧消化系統的綜合效能。總結污泥厭氧消化系統大修后重新啟動的成功運行經驗可以為新建、在建及已建但未運行的污泥厭氧消化系統提供參考,從而提高系統的消化氣產量可以在一定程度上降低其運行成本。因此,對某中溫污泥厭氧消化系統大修啟動進行了全面分析,研究了實際可控的參數對消化氣產量的影響,以期為污泥厭氧消化系統的運行管理和提高消化氣產量提供借鑒和指導。

關鍵詞:消化池大修;調試;工藝控制

中圖分類號:X703 文獻標識碼:A 文章編號:1671-2064(2017)10-0024-02

某污水處理廠污水處理工藝,設計總規模為25萬m3/d,污水處理工藝采用改良A2/O二級生物處理工藝,污泥處理采用重力濃縮、中溫厭氧消化和機械脫水工藝。其中厭氧消化工藝分為2級厭氧消化工藝,一級消化為2個,每池體積8400m3/池,二級消化池1個,體積為8000m3/池。

1 調試階段

1.1 單機調試

包括沼氣柜調試、攪拌器調試、沼氣系統調試、鍋爐燃燒器調試、沼氣鍋爐系統調試、干式脫硫系統調試等。

1.2 消化池系統整體調試

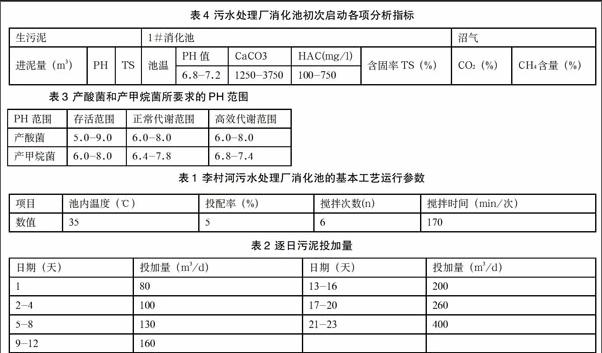

污泥厭氧消化系統的啟動,就是完成厭氧消化污泥即厭氧活性污泥的培養過程,根據厭氧消化的反應機理及厭氧消化的影響因素,確定本工程基本工藝運行參數:見表1所示。根據工藝部分參數再結合實際,確定李村河污水處理廠消化池的重新啟動步驟。

厭氧消化污泥的培養方法有兩種:(1)接種培養法:即向污泥厭氧消化池內投入總容積10-30%的厭氧接種污泥的方法。接種污泥一般取自正在運行的污水處理廠的污泥厭氧消化池,當液態消化污泥運輸不便時,可使用經過機械脫水的干污泥。在缺乏厭氧消化污泥的地方,可以從坑塘中取腐化的有機底泥或初沉污泥來作為接種污泥。本工程每一個一級消化池的有效容積為8400m3,如啟動一個消化池需接種體積為840-2520m3,這是一個巨大的數字,會耗費大量的人力物力。最適合的方法可采用逐步培養法。(2)逐步培養法:即向厭氧消化池內逐步投入生污泥,使生污泥自行逐漸轉化為厭氧消化污泥的方法。此法使活性污泥經歷一個由好氧到厭氧的轉變過程。

1.3 厭氧消化系統的啟動步驟

在初次啟動厭氧消化系統前,一定要采取足夠的安全及預防措施。這一點非常重要,尤其在沼氣系統附近更應萬分注意其危險易爆情況。具體應采取措施:(1)封鎖隔離危險易爆區;(2)必須安裝安全示警告示牌;(3)在啟動前必須對所有沼氣管線、污泥管道和沼氣收集裝置進行試壓;(4)沼氣火炬必須處于待運行狀態;(5)如果易爆區內電氣設備防爆,應對所有易爆區內的設備進行檢查。

做好以上準備工作之后,就可按下列步驟啟動消化池。此污水處理廠有兩個一級消化池,理論上可以同時啟動兩個并列的消化池,但從安全及節約能源上考慮,我們確定先啟動1#消化池再啟動2#消化池。這樣做的好處是:利用已運行的消化池的消化污泥接種啟動下一個待啟動的消化池,利用1#消化池產生的沼氣加熱2#消化池可以大大地節約能源。

第一步:給消化池及相關管線注水。給1號消化池及污泥控制間內相關管線注水,消化池需注水高至設計泥位27.95m,因為需水量大,如果用自來水費用太高,考慮用本廠的回用水,經檢測回用水PH值為7.1,符合甲烷菌的生長條件,我們采用了本廠的回用水。第二步:啟動并運轉攪拌系統。帶負荷啟動攪拌系統。檢查并調試所有控制及儀表系統。檢測攪拌系統的自動控制。第三步:啟動并運轉加熱系統。李村河污水處理廠鍋爐采用油、氣兩用鍋爐。調試鍋爐燃油系統,啟動鍋爐系統對消化池及相關管線內的涼水加熱,歷時20天,1#消化池升溫至35℃。第四步:生污泥的投加和污泥循環。把1#池內池溫基本保持在35℃,是為了在此步驟中逐步投加生污泥時,不至于使池溫降的太快,影響甲烷菌的生長。

按照下述步驟確定生污泥的投加量和污泥的循環。(1)按漸續過程向已預熱的消化池加入生污泥。(2)由于濃度不同,污泥將在重力作用下沉到消化池底部。在這種情況下只可通過污泥循環泵對污泥進行循環攪拌。(3)按表2所示列投加量,逐日對1#消化池投加生污泥。

從此表2中看出啟動1#消化池23天以后,污泥投配率達到0.49,1#消化池達到進出泥平衡狀態。在1#池啟動期間,熱水與生污泥混合液從底部循環管進入1#池,從池頂排出上清液至2#池。在整個進泥過程中只啟動1#熱交換器對1#消化池進行加溫,在1#池進滿泥之后,2#池的污泥與水的混合物也達到了設計泥位27.95m,此時檢測2#消化池出水含固率已達1%,池溫達30℃,此時也可以認為2#消化池被同時啟動了。

2 啟動階段厭氧消化系統的工藝控制

一個消化池最初的厭氧消化系統的啟動是很重要的,尤其是采用逐步培養法培養消化污泥,最應該注意的就是要嚴格按照厭氧消化的“四階段理論”科學地遵循厭氧消化規律,提供適應的外部條件使生污泥自行逐漸轉化為厭氧消化污泥。下面詳細闡述如何利用“四階段理論”培養污水處理廠的厭氧消化系統的。細菌在細胞內只能消化吸收液態的底物作為營養物質。因此,在污水處理過程中,細菌首先利用液態的底物。這個反應的速度相對較快。與此同時剩余的非液態底物被結合在污泥中,在堿性環境中進行消化處理。

在初次投泥試運行或間歇運行的消化池內,水解、產酸和產甲烷三個階段首尾相接,依次進行,各階段之間基本上互不干擾。所謂間歇運行,是指一次性將污泥投滿消化池,待整個厭氧消化全過程完成以后,將消化后的污泥全部排除,在進行下一次投泥運行。這種運行方式由于總體消化速率較慢,只適于產泥很少的小型處理廠,絕大部分處理廠則采用非間歇運行,即在一個厭氧消化周期內進行很多次投泥。在間歇運行中由于存在一個明顯的酸性衰退期,PH系先由高到低,再由低到高,平滑過渡;而在非間歇運行的消化池中,由于水解、產酸和產甲烷三個階段同時存在,將不再有明顯的酸性衰退期,各種酸性堿性綜合作用,具體體現為消化液的PH;因此PH是綜合各階段消化狀況的一個指標:水解和產酸階段的速率超過產甲烷階段,會造成有機酸的積累,是PH降低;產甲烷與產酸階段速率接近時,因無大量有機酸累積,消化液的PH則升高。在運行控制中,可以把PH做為一個控制指標,通過控制消化液的PH值,使產堿速率和產酸速率基本保持一致,使消化穩定地進行。研究和實踐證明,此時的產酸菌和產堿菌數量基本相等。產酸菌和產甲烷菌對PH的敏感程度差別很大,如表3所示,產甲烷菌對PH的波動要比產酸菌的敏感得多。因此,控制PH值時,主要應滿足產甲烷菌的需要,一般應將消化液的PH控制在6.8-7.4的近于中性的范圍內。從理論上講,由于進泥量的周期性變化及其它環境因素的變化,產酸速率和產甲烷速率會經常性地處于波動狀態,而二者的步調又很難一致,因而消化液的PH也很難穩定在6.8-7.4的近中性范圍內。但實踐證明,在正常運行時并不需要經常性地人工調整PH,消化液PH能自動地保持在6.5-7.5的范圍內。其主要原因是消化液中存在大量的堿,這些堿主要以碳酸氫鹽(HCO3-)的形式存在,在消化液中起著酸堿緩沖的作用,從而使PH維持在近中性的范圍內。當由于某種原因,導致產甲烷速率下降,出現揮發性脂肪酸積累時,HCO3-將作為堿去中和酸。

消化池內PH值并不是一個可靠參數,但是一個比較重要的參數,且由于測PH值簡單易行,有規律地分析生污泥和循環污泥的PH值是非常必須的。

3 啟動階段的化學分析

在啟動消化池階段,由于工藝運行不穩定,消化過程受外界環境影響大,不可預見的干擾因素較多。因此必須每日做泥樣的化學分析以便及時發現問題,采取控制措施,保證消化過程穩定、健康地發展。由于該廠化驗室人力有限,每日做這么多樣的泥樣分析比較困難,確定每兩天做一次,事實證明,這個頻度做的化學分析也是有效的、及時的。污水處理廠消化池初次啟動各項分析指標表4所示。

對初次啟動的及以后正常運行的消化處理工藝質量評估應嚴格分析下列參數。

(1)PH值,在前面已經簡述過雖然PH值在啟動時不是可靠的參數,但是一個比較重要的參數,且由于測PH值簡單易行,所以定期分析生污泥和循環污泥的PH值是必須的。正常值為6.6-7.8。(2)有機酸含量正常值100-750mgHAC/l HAC=乙酸當量。(3)碳酸鈣CaCO3。以CaCO3方式測定鈣含量可以用于考查工藝的穩定性,但它也有一個弊端,系統快速變化時,其無法立即予以反映出來。CaCO3正常值為1250-3750mg/l。