無煙裝煤系統在焦爐裝煤冒煙治理中的應用

陳曉峰

摘 要:由于高壓氨水系統在運行中氨水壓力保持恒壓,且壓力達不到工藝要求等原因,致使搗固焦爐在裝煤過程中有冒煙現象,對周圍環境有一定的影響,且高壓氨水一直保持高壓,也造成了能源浪費。通過對高壓氨水系統改造,整合集氣管壓力控制系統,不僅穩定了集氣管壓力,而且改善了裝煤過程中的冒煙現象,降低了能耗。

關鍵詞:搗固焦爐;高壓氨水;冒煙治理;PLC改造

中圖分類號:F416.21 文獻標志碼:A 文章編號:2095-2945(2017)19-0156-02

1 概述

我廠設計規模為130萬t/a的搗固焦爐于2009年建成投產,裝煤冒煙一直以來都是我廠的一個工作難點。高壓氨水噴射消煙是裝煤冒煙治理的常用方法。一直以來,我廠由于高壓氨水系統在運行中氨水壓力保持恒壓,且壓力、流量等達不到工藝要求,裝煤冒煙時有發生。

近幾年來,隨著周邊居民環保意識的提高和國家相關部門對環保問題的重視,裝煤冒煙矛盾變得更加突出,解決裝煤冒煙問題已刻不容緩。當然,裝煤冒煙治理是一個系統工程,需要工藝、設備方面技術人員共同努力。

2 現場工況或存在的問題

我廠焦爐為2*65孔5.5米搗固焦爐,工藝流程如圖1所示,焦側有4段集氣管,共用一套鼓冷系統。爐頂設備(包括導煙車、橋管翻板、高壓氨水三通閥和上升管水封蓋)均為人工操作控制。四條吸氣管上均安裝有電液調節翻版,有鼓風機2臺,一開一備,液偶調速控制,大循環管道配有電動調節閥。原高壓氨水控制為恒壓控制,且與集氣管壓力控制系統相對獨立,兩套系統之間沒有實現聯動控制,導致在裝煤過程中不僅時常冒煙,且易造成集氣管壓力不穩。

3 改造方案

改造的最終目的是在解決焦爐裝煤冒煙問題的同時,既要穩定集氣管壓力,又要不影響產品質量。為實現這個目標,我們需要分三步走,第一步是找出原系統和裝置存在的明顯設計缺陷和設備存在的重大問題,并提出解決辦法;第二步是對煤氣導入和導出系統各關聯參量進行綜合分析,找出造成裝煤冒煙問題的一般設計缺陷及原因,并提出解決辦法;第三步是配合工藝技術員進行現場測試、診查,在處理現場問題的同時,找出造成裝煤冒煙的細節問題,并提出解決辦法。

工藝原理:

無煙裝煤控制系統的基本特點可以概括為,裝煤時,控制系統跟著煤餅走,實現了高壓氨水壓力控制與集氣管壓力控制的聯動;不裝煤時,控制系統跟著集氣管壓力走。系統主要由三部分構成,這三部分相互作用,實現對焦爐煤氣的導入、導出及集氣管壓力的協調控制,從而達成穩定集氣管壓力,實現無煙裝煤的目的。

(1)集氣管壓力控制部分

集氣管壓力控制部分主要由系統根據采集到的集氣管壓力信號,控制集氣管自動調節翻板來實現,其主要作用是解耦和平衡,即在焦爐正常操作的任何情況下,無論是出焦、裝煤、換向、機后用戶變化等,使用同一鼓冷系統的各焦爐各集氣管的煤氣壓力,以其設定值為中心保持相對平衡狀態——壓力高則全高,壓力低則全部低,避免各集氣管之間的壓力有高有低、頻繁震蕩的現象。

(2)高壓氨水控制部分

該部分的作用是通過采集裝煤車、推焦車上信號(主要包括裝煤車走行、推焦、抽板信號,推焦車走行、蓋爐門信號)、焦爐邊孔爐號等信號,以無線通訊的方式把信號傳輸至鼓風機控制室無煙裝煤系統,再根據工藝要求控制氨水壓力的大小,使氨水在裝煤過程中保持高壓噴射,形成大的吸力,把裝煤產生的大量荒煤氣抽入到集氣管;在不裝煤情況下氨水保持相對低壓,既降低了能耗,同時又減少了因氨水持續高壓所引起的三通閥故障現象。

(3) 預測控制部分

保證集氣管壓力穩定對實現無煙裝煤至關重要。該部分主要作用是消除裝煤過程對集氣管壓力波動的影響。

該部分以裝煤車操作為前置信號,通過預測某一時間強擾動的幅度,提前調節鼓風機及集氣管壓力調節翻板等設備,在橋管翻板和高壓氨水三通閥打開時,恰好把裝煤時突然發生的大量荒煤氣導入或導出集氣管,抵消裝煤操作對集氣管壓力波動的影響。

該部分主要通過控制鼓風機轉速實施預測控制。由于鼓風機已由原來的液力耦合器調速改造成變頻器調速,為節能降耗,大循環電動調節閥在生產過程中基本處于全關狀態,因此對于預測控制部分的實施主要通過控制鼓風機轉速來實現。方案通過采集集氣管壓力信號、集氣管壓力調節翻板閥位反饋信號、高壓氨水信號、裝煤等信號,基于PID控制算法,實時自動預測控制風機轉速,實現風機調速對各種工況下的快速反應,保證了集氣管壓力的穩定。

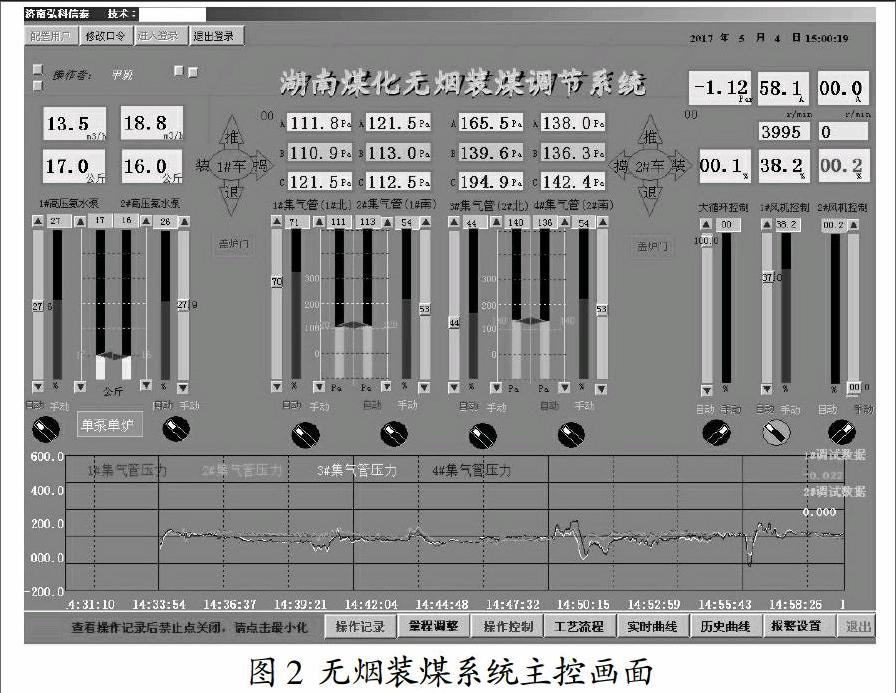

4 主要技術指標與功能

(1)裝煤時,集氣管壓力設定值根據具體裝煤動作設置,且集氣管壓力控制在設定值±100Pa左右,并在60秒左右調回;不裝煤時,集氣管壓力控制在設定值±30Pa左右。(2)可設定在裝煤過程中各動作如裝煤、抽板等時所需要的高壓氨水壓力。(3)系統具有自動和手動運行功能。自動運行時,系統對集氣管調節翻板、風機和高壓氨水泵等全自動控制;手動狀態時,既可通過鼠標點擊操作,也可通過手操器進行操作。(4)具有鼓風機轉速高低限報警等功能。(5)通過組態實時監測相關參數,控制參數實時趨勢顯示和歷史趨勢記錄。

主控畫面如圖2所示。

5 無煙裝煤系統構成

硬件配置由1套西門子300系統PLC、2臺工控機和1套備用儀表操作盤構成, PLC系統和儀表盤互為備用。正常情況下,由PLC系統全自動控制運行,工控機主要用于人機對話,數據記錄和分析,PLC系統檢修時可便捷地切換至儀表盤進行手動操作。

無煙裝煤系統投運后,原西安中程集氣管壓力調控系統作為備用系統繼續使用。無煙裝煤系統與原西安中程集氣管壓力調控系統重疊的信號,均從原系統中引出,不影響原系統功能,無煙裝煤系統出現故障時,可根據操作說明,快速地切換到原控制系統并發揮作用,使其對生產影響降到最小。

6 結束語

無煙裝煤系統于2014年初投入使用,效果明顯,冒煙現象得到有效遏制,但由于各爐孔工況不一致等原因,某些爐號在裝煤過程中冒煙現象還是比較嚴重。隨后,通過在生產過程中進行不斷摸索,和與在冒煙治理上有成功經驗的焦化廠進行交流,我們在工藝流程上和機械設備上做出了一些改進措施,如增加假爐門、改變煤餅的高度與寬度等,到現在為止,基本上已經解決了裝煤冒煙問題,且能在裝煤過程中很好地保持集氣管壓力穩定,達到了預期效果。

參考文獻:

[1]于振東,蔡承諾.焦爐生產技術[M].遼寧:遼寧科學技術出版社,2005:360-365.

[2]許曉海.煉焦化工使用手冊[M].北京:冶金工業出版社,1999:405-411.

[3]陳洪全,岳智.儀表工程施工手冊[M].北京:化工工業出版社,2005:495-497.

[4]刑光春,黃偉源.高壓氨水消煙裝煤運行情況分析[J].江蘇冶金,1999(04).