純電動汽車動力電池包散熱數值仿真研究

扶原放,劉朝暉,張 玲,劉 萌

(重慶長安汽車股份有限公司北京研究院,北京 102209)

純電動汽車動力電池包散熱數值仿真研究

扶原放,劉朝暉,張 玲,劉 萌

(重慶長安汽車股份有限公司北京研究院,北京 102209)

為了解決某純電動汽車在高速工況下電池包散熱問題,以其動力電池包和簡化車體為研究對象,在STAR-CCM+軟件平臺上開展了電動汽車動力電池包的散熱對比分析,提出了增加導熱介質的解決方案,并選定了最優方案進行實車試驗驗證。實車試驗結果表明,該優化方法成本較低,可行性好,解決了電池包散熱困難的問題,為電動汽車動力電池包的熱管理開發提供了新思路。

電池包;散熱;流固熱耦合;STAR-CCM+

動力電池包是電動汽車的關鍵部件,直接影響電動汽車的動力經濟性能。由于車輛上空間有限,某些工況下,電池在工作中產生的大量熱量受空間影響而累積,造成各處溫度不均勻,從而影響電池單體的一致性,影響電池的功率和能量發揮[1-6]。當溫度進一步升高,為避免熱失控發生,通常會部分限制電流功率輸出;當到達一定溫度,多數電動汽車策略會完全斷電處理,從而造成車輛拋錨[7-10]。本文以某大中型電池包為主要研究對象,針對其在夏季高溫環境下、高速行駛特定工況下、大功率長時間放電而造成的散熱問題,在STAR-CCM+軟件平臺上開展散熱對比分析,研究電池包內增加不同導熱介質的升溫情況,為新能源汽車開發提供參考。

1 模型前處理

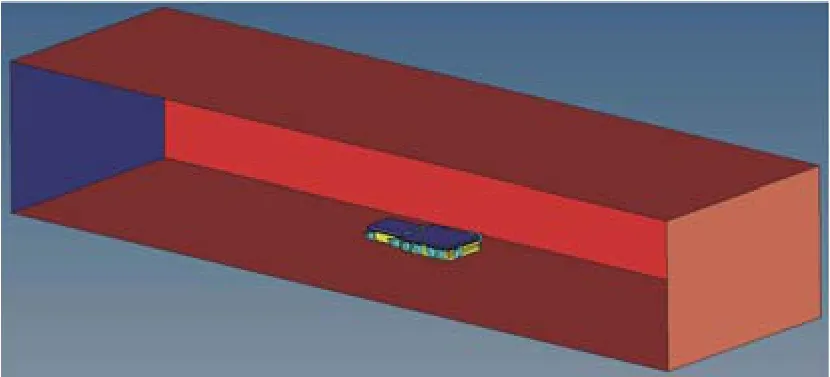

為了解決某中型客車高溫環境下、連續長時間高速行駛工況下的散熱問題,采用CFD方法對其電池包開展散熱分析研究。以詳細電池包模型和簡化車體為主要研究對象,為了能夠在STAR-CCM+軟件平臺中進行該電池包的瞬態計算分析,需要將幾何模型處理成一個單連通區域,幾何模型包括詳細的電池本體、電池包殼體和外部安裝支架,簡化了車體和底盤其它部件,并創建了計算域。電池包在計算域中的位置如圖1所示。

圖1 電池包在計算域中的位置

將簡化處理后的模型導入STAR-CCM+軟件中,設定電池模組網格目標尺寸10 mm,電池包殼體目標尺寸12 mm,其它車體部件目標尺寸20 mm。然后設定電池包和電池模組之間防接觸,尺寸為1 mm。完成以上設定,進行包面處理,包面完成后進行面網格重構,以提高面網格劃分的質量。要求處理好的面網格模型無自由邊和T形連接等檢查問題,在此基礎上選用trimmer+prism網格策略進行體網格劃分,對電池周圍區域網格進行加密,目標尺寸20 mm。調整后獲得的體網格總數約900萬個。

2 計算設置

2.1 電池模組發熱功率計算

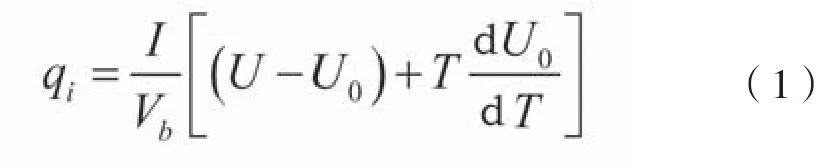

電池單體生熱率qi估算公式如下

整個電池包的發熱功率可以通過各模組電池包單體累加得到,相應的公式為

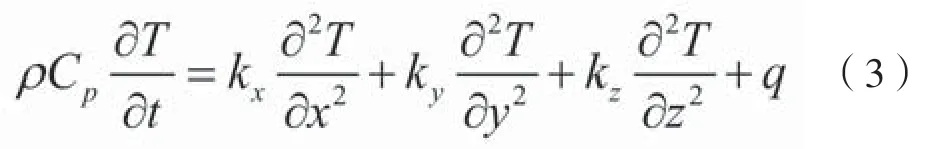

由此方法得到的電池包散熱功率存在累計誤差,這里采用電池生成模型公式結合試驗結果對系數進行校核修正。基于熱力學和傳熱學的理論知識,結合電池包中各單體內部以及電池之間的生熱和傳熱原理,可得到電池熱理論模型[14],電池生熱模型公式為

式中:ρ——電池平均密度;Cp——電池單體的比熱容;t——時間;kx、ky、kz——電池內部沿x軸、y軸、z軸方向的熱導率。

公式(3)左側表示單位時間內電池微元體熱力學能的增量,右側前3項表示通過界面的傳熱而使電池微元體在單位時間內增加的能量,右側最后一項q為電池微元體的生熱速率。電池的比熱容一般可以通過對組成成分材料的比熱容加權平均進行估算,也可用熱量計測量來獲得電池的比熱容。常用的平均加權估算公式

式中:m——電池單體的質量;mi——電池單體每種材料的質量;Ci——電池單體每種材料的比熱容。

上述參數可在電池包臺架試驗中測量獲得,由此計算得出電池微元體的生熱速率,進而算得整個電池包平均散熱功率。計算工況中取實際應用過程中電池包的最大放電電流0.5 C(C為充電池的標準容量),經計算和校核,0.5 C放電情況下電池包模組平均散熱功率約為14 kW/m3。

2.2 空氣流場側設置

入口采用速度邊界條件:Ve=100 km/h;出口處使用壓力出口邊界條件:Pr=0 Pa。

2.3 計算工況設置

計算分析了原來電池包殼體與電池模組之間無介質填充工況和添加硅油等介質的動力電池包的溫升情況,計算工況設置如下。

1)原工況:動力電池包殼體和電池模組之間介質為空氣。空氣導熱系數0.023 W/m·K。

2)硅油工況:動力電池包殼體和電池模組之間填充介質為導熱系數0.12 W/m·K 的硅油。

3)液態石蠟工況:動力電池包殼體和電池模組之間填充介質為導熱系數0.13 W/m·K 的液態石蠟。

4)變壓器油工況:動力電池包殼體和電池模組之間填充介質為導熱系數0.16 W/m·K 的變壓器油。

5)導熱硅膠工況:動力電池包殼體和電池模組之間填充介質為導熱系數1.8 W/m·K 的導熱硅膠。

3 計算結果對比分析

首先對該計算模型進行穩態計算,待計算穩定收斂后,停止計算;重新設置計算模型為瞬態模型,并設置固體計算法和流體計算法,同時選定固體區域和流體區域,并分別匹配。瞬態分析時間總共為6 000 s,時間步長取1.0 s,每個時間步長的內迭代步數為20步,輸出圖片的頻率為10 s。

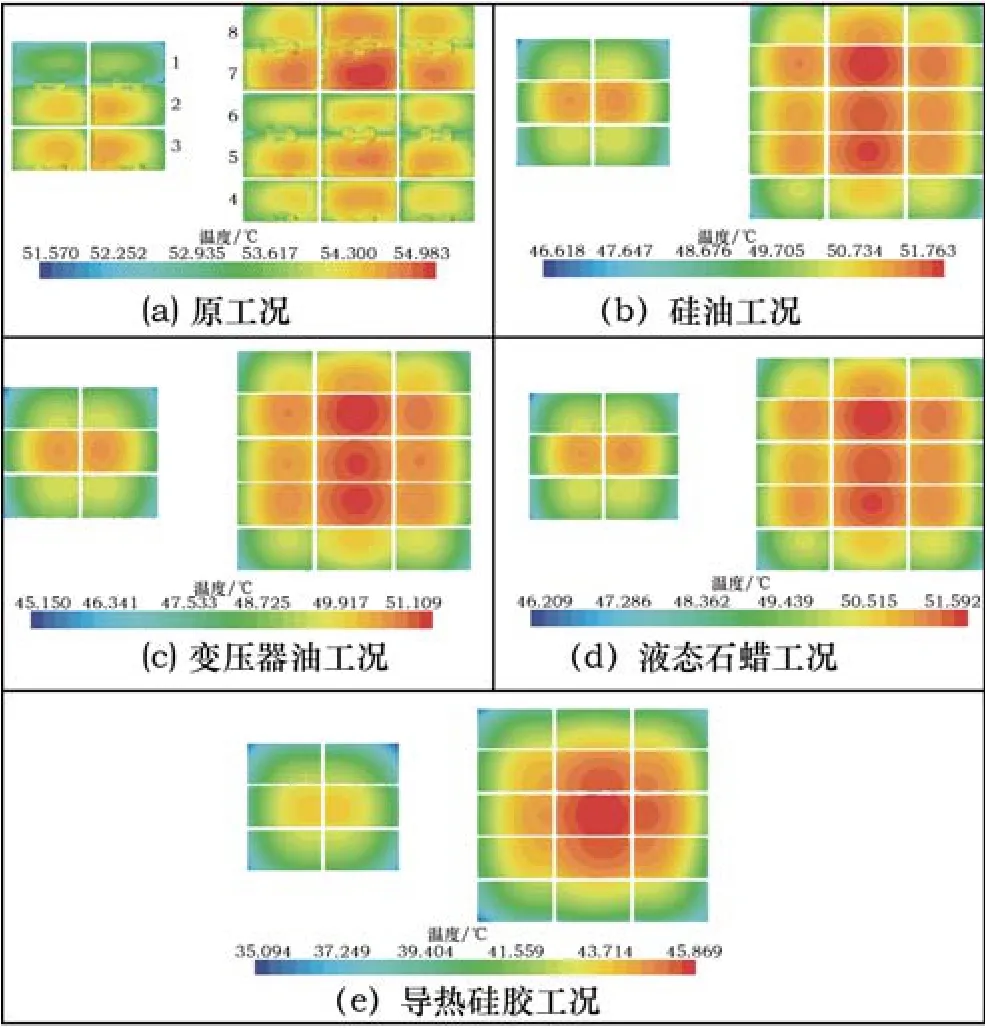

3.1 電池模組的溫度均衡性對比

作為電池包核心部件,電池模組的允許溫差就成了電池包一個重要參數。模塊由于大小和類型不同,可接受的溫度范圍也不一樣。一般小模塊最多可接受溫差為2~3 ℃,稍大模塊正常運行可接受的最大溫差為6~7 ℃,對于常用的純電動汽車鋰電池模組,其許用的模組溫差為8~10 ℃。所以對電池模組的溫度均衡性開展研究就顯得比較重要。本計算選取100 min最大溫度截面,各工況下溫度均衡性對比如圖2所示。

由圖2可以看出,原工況因為無導熱介質,電池包空間密閉,模組之間布置緊湊,空氣難以流通,溫度普遍較高,在模組間距較小的第7排模組中間散熱情況最差區域,模組溫度最高;相對有介質情況,無介質狀態模組單體的溫差最小,普遍3 ℃左右,溫度均衡性最好。變壓器油、液態石蠟和硅油導熱系數相近,整個模組溫度相對無介質均勻,在模組中心附近溫度最高,模組溫差5 ℃左右。采用導熱系數較大的導熱硅膠,模組最高溫度在整個模組中心位置,依次向外遞減,整個電池模組溫度分布最規則,個別模組單體溫差較大,約8 ℃左右,仍處于電池容許范圍內。

圖2 各工況溫度分布情況

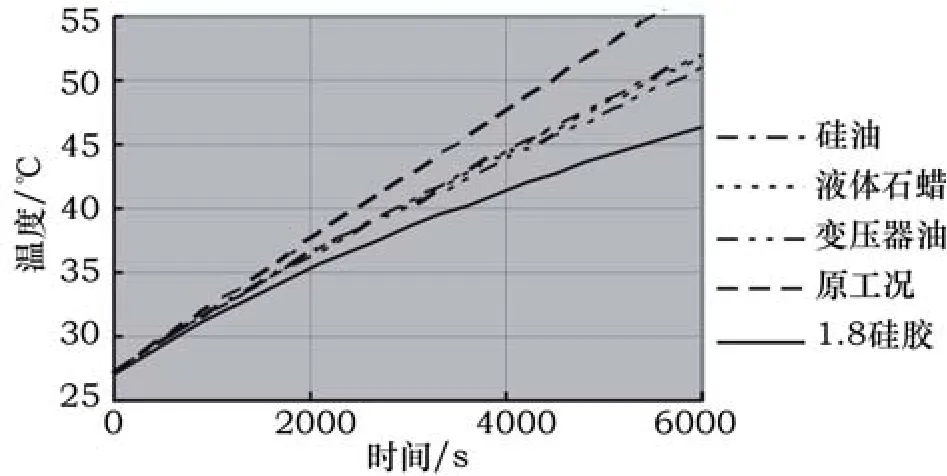

3.2 溫度曲線對比

為了最大儲能,整個動力電池包采用一大一小2個電池包布置,總儲能約72度電。小電池包6個模組,大電池包15個模組,整體布置緊湊。大電池包內單個模組體積較大,因此模組內溫度上升較快,這種情況下模組的最高溫度成為另一個重要的關鍵指標。對動力電池包而言,模組最高溫度45 ℃開始少部分限制電功率輸出,最高溫度達50 ℃限制大部分的電流輸出,模組最高溫度達55 ℃時完全限電。對該動力電池包,0.5 A的電流輸出能夠維持車輛以較高的速度行駛,因此主要考察50~55 ℃最高溫度時車輛使用情況。考慮車輛高速行駛時,仍需要剩余部分電量以維持車輛能夠到達充電設備進行充電的需求,計算時間控制在100 min以內。經計算,各計算工況溫升曲線對比情況如圖3所示。

由圖3可以看出,在環境溫度27 ℃情況下,原工況無導熱介質,溫度上升很快,約75 min到達50 ℃,部分限制動力電流輸出;如果繼續行駛,約90 min最高溫度到達55 ℃,從而完全限制動力電流輸出,這種情況對車輛的正常使用勢必造成一定的影響。當使用常見導熱材料后,無論是采用工業硅油,還是液態石蠟和變壓器油,連續大功率輸出動力電流100 min后,溫度上升至52 ℃左右,此時動力電流部分限電,不影響車輛的正常行駛。但若是繼續行駛使電池包繼續升溫,將會造成隨后的充電過程初始溫度較高,從而延長時長。若采用高導熱系數的新材料,例如導熱系數為1.8的工業硅膠,對于這種大容量布置緊湊的動力電池包,車輛高速行駛100 min后,動力電池最高溫度僅為46 ℃,一般情況下都不會限制動力電流輸出,也不會影響后續的充電過程,是優化方案的首選。

采用高導熱硅膠方案,車輛開發時在某試驗場進行了可靠性試驗驗證,試驗車輛沒有出現動力限電和延長充電時長的情況,從而解決了高溫情況下動力限電和過長的充電時長問題。采用導熱介質增加散熱方式,相對強制風冷或水冷成本低,不增加其它結構部件,同時能進一步增加電池模組之間的絕緣性能,方案可行性好,為產品開發和進一步的研究提供了思路。

圖3 各計算工況溫升曲線

4 結論

1)介紹電池模組生熱計算模型,為實現流體和固體之間的熱量的傳遞,對流體和固體的交界面進行了耦合處理,在STAR-CCM+軟件平臺上進行電動汽車動力電池包的散熱對比分析,解決了特定工況下電池包散熱困難的問題,給出了動力電池包散熱優化的實例。

2)利用導熱介質材料解決電池包散熱問題,不增加其它新結構,節省了空間,方便車輛整體布置;同時增加了內部絕緣性能,提高車輛可靠性。

3)優化方案的應用情況說明,方案設計合理,可靠性好,具備良好的可行性。同時計算也反映了整車可能出現的問題,為進一步的改進設計提供了有力的依據。

[1]BANDHAUER T M, GARIMELLA S, FULLERB T F. A critical review of thermal issues in lithium-ion batteries[J]. Journal of Electrochemistry Society, 2011,158 (3):3-5.

[2]Gross O, Clark S. Optimizing Electric Vehicle Battery Life through Battery Thermal Management[R], SAE Paper 2011-01-1370, 2011.

[3]LING Z, CHEN J. Experimental and numerical investigation of the application of phase change materials in a simulative power batteries thermal management system [J]. Applied Energy, 2014(121):104-113.

[4]GIULIANO M R, ADVANI S G, PRASAD A K. Thermal analysis and management of lithium-titanate batteries [J]. Journal of Power Sources, 2011( 196): 6517–6524.

[5]IKEZOE M, HIRATA N, AMEMIYA C, MIYAMPTO T et al., Development of high capacity lithium- ion battery for NISSAN LEAF[R], SAE Paper 2012-01-0664, 2012.

[6]LEE, D, ROUSSEAU, A, RASK, E,Development and validation of the ford Focus battery electric vehicle model[R], SAE Paper 2014-01-1809, 2014.

[7]GUO Yazhou, LUO Maji, LIU Yunpeng, et al. Temperature characteristics of ternary-material lithium-ion battery for vehicle applications[R], SAE Paper 2016-01-1196, 2016.

[8]JARRETT A, KIM I Y. Design optimization of electric vehicle battery cooling plates for thermal performance [J].Journal of Power Sources, 2011(196): 10359–10368.

[9]DUAN X, NATERER G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules [J]. International Journal of Heat and Mass Transfer, 2010(53): 5176–5182.

[10]KULKARNI, A, KAPOOR, A, and ARORA, S,Battery packaging and system design for an electric vehicle [R]. SAE Paper 2015-01-0063, 2015.

[11]TENG, H, Thermal analysis of a high-power lithiumion battery system with indirect air cooling[R]. SAE Int. J. Alt. Power. 2012, 1(1):79-88.

[12]SOPARAT J., SRITHAM W., TERALAPSUWAN,A., et al., Computational study on design of battery cooling system for retrofitted EV passenger cars[R].SAE Paper 2015-01-0102, 2015.

[13]MAHAMUD R, Park C. Reciprocating air flow for Liion battery thermal management to improve temperature uniformity [J]. Journal of Power Sources, 2011 (196): 5685–5696.

[14]車杜蘭,周榮,喬維高.電動汽車電池包熱管理系統設計方法[J],汽車工程師,2009(10):28-30.

(編輯 心 翔)

Numerical Simulation Research on Power Battery Package Cooling of A Pure Electric Vehicle

FU Yuan-fang, LIU Zhao-hui, ZHANG Ling, LIU Meng

(Beijing Changan Auto R&D Center, Changan Automobile Co., Ltd., Beijing 102209, China)

To solve the battery pack cooling issue on a pure electric vehicle, based on the battery pack and a simplified vehicle body, a cooling performance comparison analysis is conducted on the STAR-CCM+ platform. Then a solution of adding thermal conduction medium is proposed, with a verification test on vehicles. The result shows the optimal strategy solves the battery pack overheating problem with relatively low cost and good feasibility, which provides useful reference for the thermal management development of pure electric vehicle power battery package.

battery package; cooling; fluid-structure interaction; STAR-CCM+

U469.72

A

1003-8639(2017)06-0009-04

2016-09-05

北京市科委項目(Z111104056011001)

扶原放(1977-),男,博士,高級工程師,主要研究方向為汽車空氣動力學和車體結構設計優化,E-mail:fuyf@tsinghua.edu.cn。