煅燒-還原一體化煉鎂新技術研究進展

傅大學,張廷安,豆志河,關錄奎

(1.東北大學冶金學院,沈陽110819;2. 東北大學多金屬共生礦生態(tài)化冶金教育部重點實驗室, 沈陽110819)

煅燒-還原一體化煉鎂新技術研究進展

傅大學,張廷安,豆志河,關錄奎

(1.東北大學冶金學院,沈陽110819;2. 東北大學多金屬共生礦生態(tài)化冶金教育部重點實驗室, 沈陽110819)

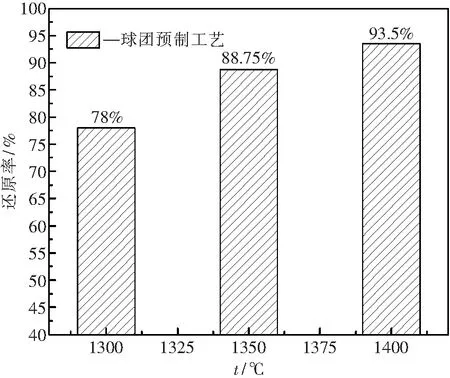

目前,世界85%以上的金屬鎂是在中國利用皮江法生產(chǎn),盡管皮江法得到不斷改進,仍屬于高能耗、高排放的冶金工藝.針對皮江法的不足,東北大學提出集煅燒與還原于一體的煉鎂方法,該方法采用預制球團為原料,煅燒和還原均在同一設備中完成的煉鎂方法.新技術能夠取消皮江法的回轉(zhuǎn)窯煅燒工序,煅燒產(chǎn)生的CO2余熱能夠得到利用,且高濃度的CO2易于礦化捕集.本文匯總了該工藝的研究進展,包括球團預制、球團煅燒及球團的還原過程.實驗結(jié)果表明:煅燒前后球團的抗壓強度分別為76 N和55 N,在10 Pa 真空條件下,1 400 ℃還原1 h,還原率為93.5%.

鎂冶煉;預制球團;硅熱還原;皮江法

1 背景技術

金屬鎂性質(zhì)優(yōu)良,應用廣泛,已成為繼鋼鐵和鋁之后的第三大金屬工程材料[1].但鎂的生產(chǎn)過程屬于高能耗、高排放的冶金工藝,不能滿足可持續(xù)發(fā)展的要求,因此,對現(xiàn)有的煉鎂工藝進行改進,建立能耗低、污染小的環(huán)境友好型煉鎂新工藝具有重要意義.

金屬鎂的生產(chǎn)方法主要有兩種:電解法和熱還原法.電解法生產(chǎn)金屬鎂的比例正逐年降低.對于熱還原法,根據(jù)還原劑的不同,可以分為硅熱、碳熱、鋁熱和碳化物熱還原法.皮江法(Pidgeon process)是硅熱法的一種,目前世界上85%以上的金屬鎂都是利用皮江法生產(chǎn)的.其工藝流程簡單,易于操作,生產(chǎn)成本低,是當前大規(guī)模商業(yè)化的煉鎂方法.皮江法以白云石為原料、硅鐵為還原劑,在高溫真空條件下進行還原,所生成的鎂蒸氣在水冷的結(jié)晶器中冷凝,獲得結(jié)晶鎂.皮江法發(fā)展至今,經(jīng)過不斷改進,如自動化控制程度的提高[2]、蓄熱燃燒技術的應用[3]等,使其在能耗和污染方面已有很大改善,但仍存在能耗高、生產(chǎn)效率低等問題.高家誠[4]在結(jié)合先進的熔融還原冶煉技術基礎上提出“熔融還原煉鎂新工藝”.該工藝通過造渣使所用物料在反應時完全處于液態(tài),加速了物質(zhì)的傳遞和擴散,顯著地縮短還原時間,提高了生產(chǎn)效率.該工藝目前正處于積極的研究階段.

由于碳質(zhì)還原劑價格便宜,且來源廣泛,使得碳熱法煉鎂得到了各國冶金工作者的廣泛關注[5-6].但由于產(chǎn)生的鎂蒸氣和碳的氧化物發(fā)生二次反應導致生產(chǎn)的金屬鎂純度較低,還原率較小,制約了碳熱法煉鎂的發(fā)展.以碳熱過程為基礎的CSIRO’s MagSonicTM[7-9]工藝,自2003年在澳大利亞提出以來,經(jīng)過不斷的改進,成功地抑制了這種二次反應.它通過利用Laval噴嘴[10],使得產(chǎn)生的鎂蒸氣以106℃/s的速率冷凝,達到與碳的氧化物迅速分離的目的,此法目前仍處于實驗室研究階段.在碳化物熱還原煉鎂方面,一些研究者建議了以碳化鈣為還原劑制取金屬鎂的工藝,但此法還原劑消耗量較大,成本較高.鋁熱還原煉鎂工藝與其它熱還原工藝相比可以在相對較低的溫度下進行,但由于鋁價格昂貴而沒有得到發(fā)展[11].一些學者研究了以Cu-Si合金[12]、Al-Si合金[13]和Al-Si-Fe合金[14]作為還原劑的煉鎂過程,這些合金在還原溫度下處于液態(tài),能夠加速傳質(zhì)過程,但與硅鐵相比,這些還原劑冶煉困難、價格昂貴,限制了它們的工業(yè)應用.

綜上所述,傳統(tǒng)的硅熱法煉鎂存在還原周期長、能耗高、污染重等缺點,針對皮江法的不足涌現(xiàn)了一些煉鎂新工藝.東北大學張廷安帶領的實驗團隊多年來一直致力于探索能耗低、排放少的煉鎂新方法,在對皮江法進行深入分析的基礎上,提出了“集煅燒與還原于一體化的煉鎂技術”[15].本文主要闡述此技術的原理、工藝路線及主要研究進展.

2 集煅燒與還原于一體化的煉鎂技術

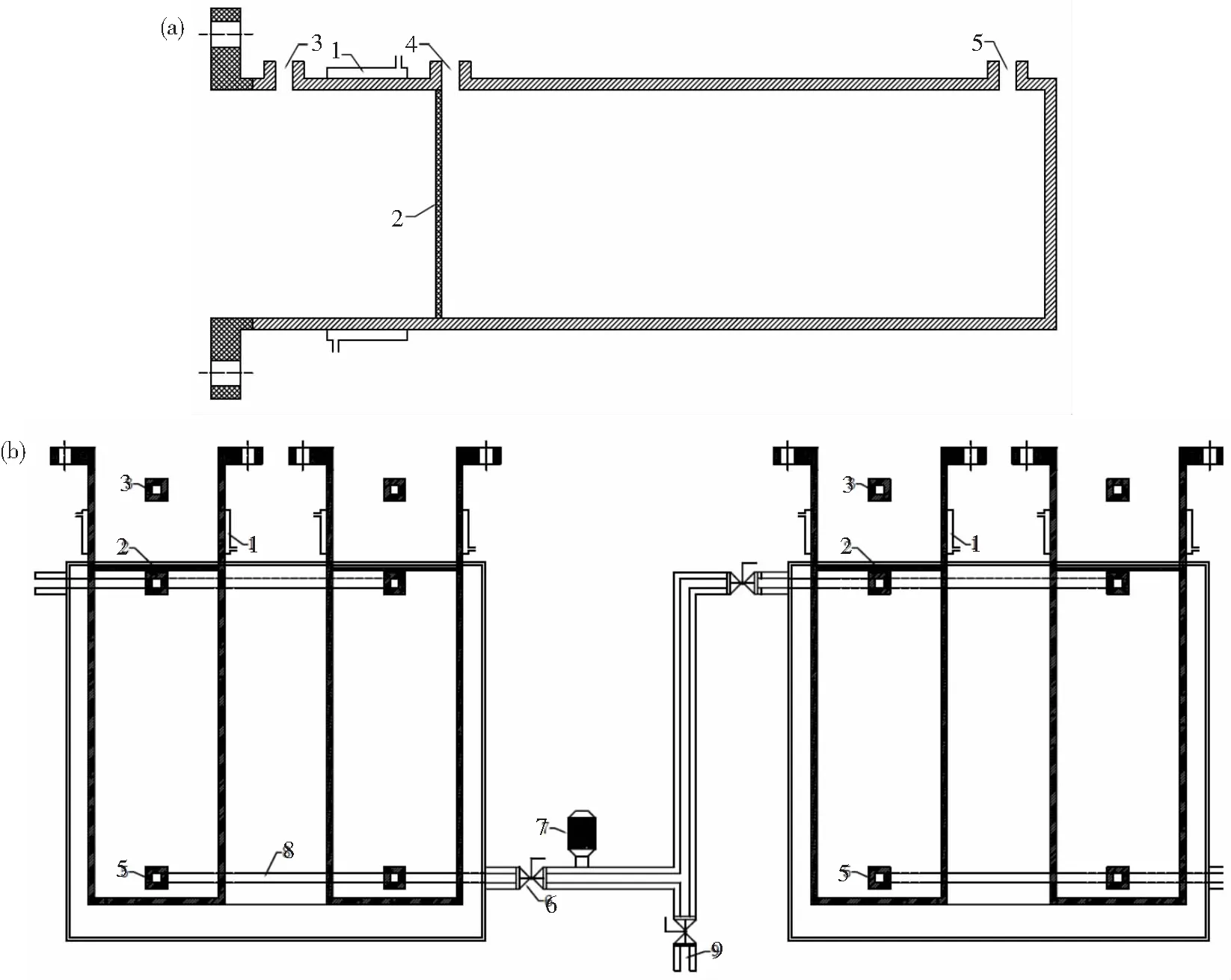

集煅燒與還原于一體的真空熱還原煉鎂方法實現(xiàn)了預制球團煅燒及還原在同一設備中連續(xù)進行,以及白云石分解產(chǎn)生的高濃度CO2尾氣的礦化鋪集,在利用CO2氣體余熱的同時,能夠大幅度減少CO2的排放.裝置示意圖如圖1所示.

該裝置在現(xiàn)有皮江法還原罐基礎上,在水冷套后面(爐蓋一側(cè)為前端)及還原罐末端增加氣路(分別記為氣路A和B),氣路A的作用為向罐內(nèi)充入氣體,氣路B的作用為排除罐內(nèi)氣體,水冷套前端仍有用于抽真空的管路(記為管路C),其它部分與現(xiàn)有皮江法還原罐相同,如圖1(a)所示.圖1(b)為相鄰還原爐的還原罐連接方式,每臺還原爐上有數(shù)個還原罐,還原爐在廠房內(nèi)依次放置,一臺還原爐上所有還原罐的氣路A均與前一臺還原爐上所有還原罐的氣路B連接.任意兩臺還原爐之間氣路的連接均為三通,除與氣路A、B連接外,第三口與余熱鍋爐連接,余熱鍋爐回收的余熱可供真空動力系統(tǒng)使用.在氣路上設有泵及閥門,可以調(diào)節(jié)氣體的流向.

該方法采用預制球團作為原料,即將白云石、硅鐵、螢石混合造球,此球團稱為預制球團.實際生產(chǎn)過程中,同一還原爐內(nèi)的還原罐具有相同的裝出料周期.將預制球團裝入圖1b右邊還原爐的還原罐內(nèi),密封還原罐.通過調(diào)整操作周期,使得圖1b左邊還原爐的還原罐處于煅燒階段.將煅燒產(chǎn)生的高溫CO2氣體通過管路導入圖1b右邊還原爐的還原罐內(nèi)預熱生球團.經(jīng)過熱交換后的CO2氣體以及多余的高溫CO2氣體導入余熱鍋爐進一步回收熱量.預熱結(jié)束后,圖1b右邊還原爐的還原罐進入煅燒階段,其產(chǎn)生的高溫CO2氣體預熱其它還原爐的還原罐.此時,圖1b左邊還原爐的還原罐進入還原階段,關閉與其連接的充氣管路A和排氣管路B,開啟真空管路C,同時將還原爐升溫,開始還原反應.經(jīng)余熱鍋爐熱交換后的高濃度CO2氣體采用含鈣堿性廢棄物進行捕集礦化吸收,得到超細碳酸鈣粉體,實現(xiàn)CO2尾氣高值清潔礦化利用,該技術是項目組的核心專利技術.

該裝置能夠?qū)崿F(xiàn)球團的煅燒與還原均在一個設備內(nèi)完成,與皮江法相比,取消了回轉(zhuǎn)窯煅燒設備,能夠更好地利用煙氣和煅白的余熱,顯著提高能量利用效率.同時,由于CO2的礦化利用,可大幅度降低CO2排放.

與皮江法相比,新工藝具有以下優(yōu)點:

(1)新技術煅燒和還原在同一設備中完成,取消了皮江法回轉(zhuǎn)窯煅燒的工序.煅燒產(chǎn)生的高濃度CO2易于礦化捕集,減少了CO2排放.由于煅燒和還原在同一設備中完成,煅燒后熱球團直接用于還原,能夠完全利用煅白攜帶的熱量,球團中煅白活性高,而皮江法高溫煅白經(jīng)過冷卻機后,溫度仍有100~200 ℃,這部分熱量在混料、磨料和制球工藝中散失,同時高活性的煅白在此過程中,極易與空氣中的物質(zhì)發(fā)生物理和化學作用,降低煅白的活性.

圖1 集煅燒與還原于一體的熱還原煉鎂方法裝置示意圖Fig.1 Schematic diagram of the equipments used in the calcination-reduction integration process(a)—新型還原罐示意圖; (b)—相鄰還原爐的還原罐連接方式俯視圖圖例: 1—水冷套; 2—隔熱擋板; 3—真空管路C; 4—充氣管路A; 5—排氣管路B.6—閥門; 7—泵; 8—氣體管道; 9—連接余熱鍋爐

(2)新工藝能夠利用白云石在開采和破碎過程中產(chǎn)生的粉料,而皮江法對入窯的白云石粒度有一定要求,這部分優(yōu)質(zhì)白云石粉料無法利用.

(3)新工藝預制球團在煅燒過程中生成Si-Ca合金,使得還原反應在固液兩相間進行,顯著縮短還原時間.

(4)新工藝球團由煅燒溫度(1 000 ℃)加熱至還原溫度(1 200~1 250 ℃)極大地縮短了球團在還原罐內(nèi)的加熱時間,降低了能耗,提高生產(chǎn)效率,而皮江法由環(huán)境溫度加熱至還原溫度,根據(jù)文獻[16]中報道的結(jié)果,由于球團傳熱較差,加熱6~8h后,處在還原罐中心區(qū)域(半徑小于50 mm)的球團溫度才能達到1 100 ℃,這是實際生產(chǎn)中皮江法還原時間長達10 h的原因之一,導致還原過程的能耗占皮江法總能耗的2/3.

3 新技術標志性研究成果

3.1 球團預制工藝

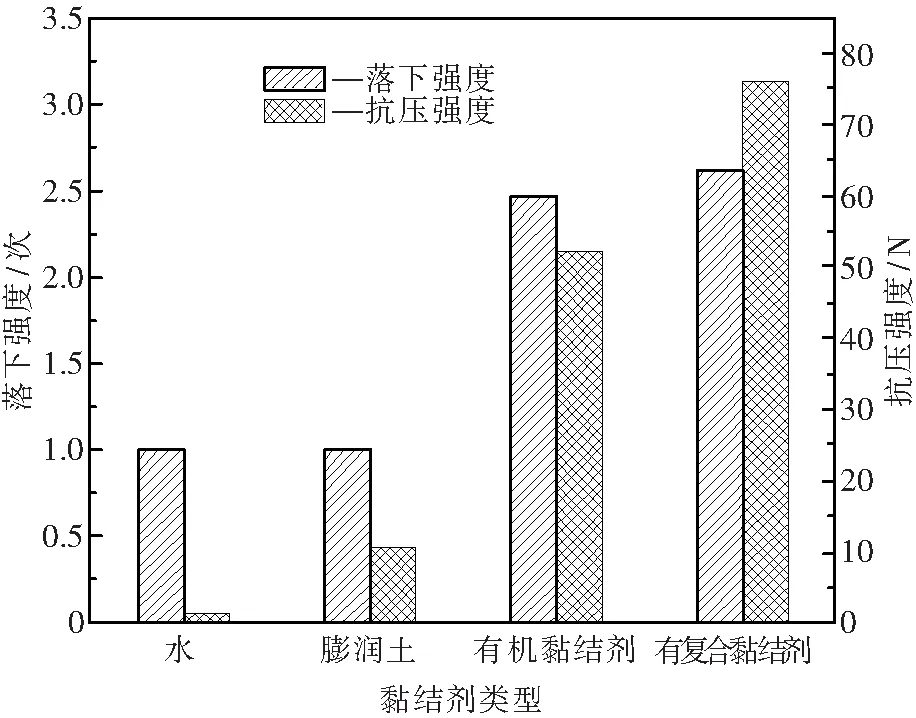

研究了以水、膨潤土、有機黏結(jié)劑、復合黏結(jié)劑(有機黏結(jié)劑+高嶺土)作為黏結(jié)劑制造球團時的落下強度和抗壓強度[17],實驗結(jié)果如圖2所示,可見,采用復合黏結(jié)劑能夠獲得較佳的球團強度,平均抗壓強度達到76 N/個,平均落下強度達到2.6次.

3.2 球團煅燒工藝

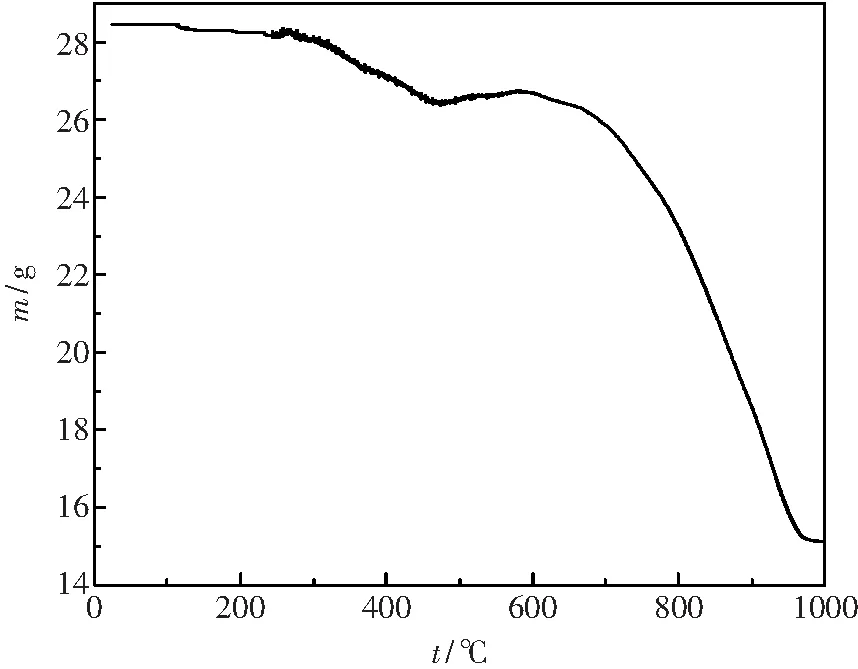

將風干好的球團進行熱重實驗.球團煅燒制度為由室溫經(jīng)200 min升溫至1 000 ℃,在1 000 ℃ 保溫120 min后隨爐降溫,氬氣流量為0.1 m3/h,從升溫開始至冷卻到室溫結(jié)束,持續(xù)通入氬氣.圖3為在氬氣氣氛下煅燒時球團質(zhì)量隨溫度變化曲線.由圖可知,球團在300至500 ℃和600至950 ℃出現(xiàn)兩次質(zhì)量減少,第一次質(zhì)量減少的原因為球團中有機黏結(jié)劑分解及殘余的少量水分蒸發(fā),第二次質(zhì)量減少的原因為碳酸鹽的分解,此時球團質(zhì)量快速下降.溫度大于950 ℃后,球團質(zhì)量不再減少,表明球團完全分解.

圖2 不同黏結(jié)劑制得生球團的強度Fig.2 Pellet strength prepared with different binders

圖3 氬氣氣氛下球團質(zhì)量隨溫度的變化Fig.3 Changes of pellet mass with temperature in the flowing argon

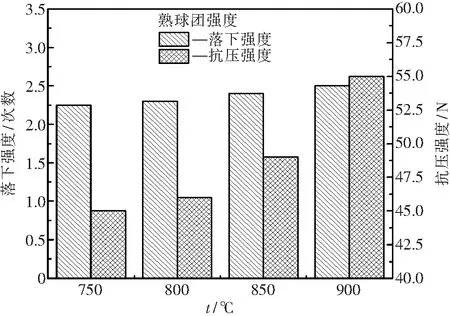

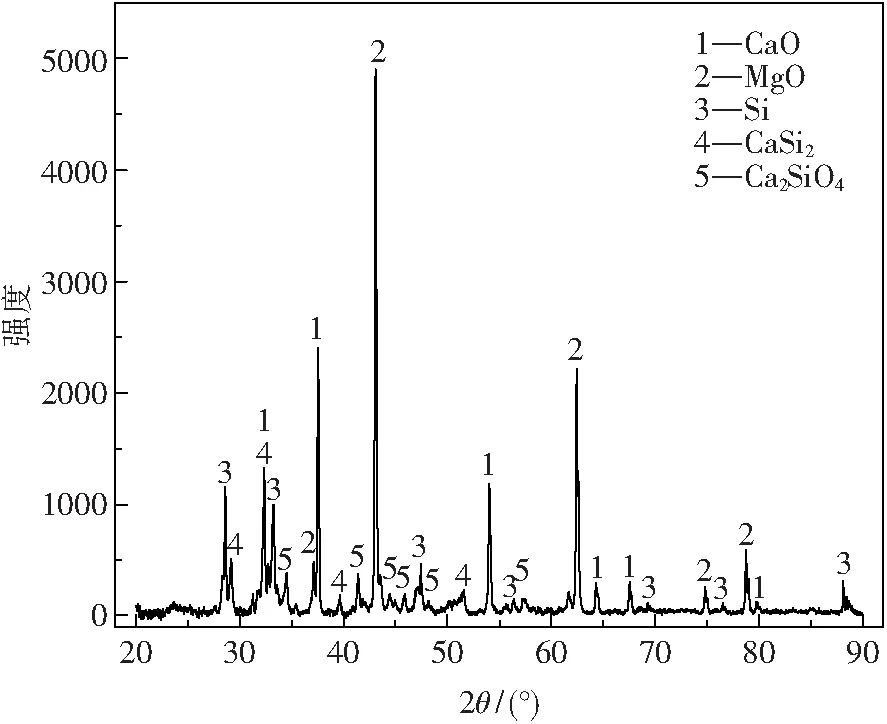

研究了煅燒條件對熟球團抗壓強度的影響.煅燒過程采用兩段煅燒工藝[18],第一段煅燒溫度為850 ℃,保溫30 min,第二段煅燒溫度為1 000 ℃,保溫30 min.煅燒后球團中白云石的燒損率為45%,水化活性度為35%[19].考查第一段保溫溫度對球團強度的影響,設定溫度分別為750、800、850和900 ℃,結(jié)果如圖4所示[20].第一段保溫溫度對球團的強度影響不大,煅燒后球團的抗壓強度達到55 N,平均落下強度約為2.4次.對煅燒后的球團進行XRD分析,如圖5所示.熟球團的物相中檢測到CaSi2相.一些研究者[21-23]認為CaSi2相是實際的還原劑,其在還原過程中為液相,可加速傳質(zhì).

圖4 煅燒溫度對熟球團抗壓強度的影響 Fig.4 Effect of temperature on pellet strength

圖5 煅燒后球團的XRD分析Fig.5 XRD of the pellet after calcination

圖6 真空條件下預制球團的還原率Fig.6 Reduction ratio of pre-prepared pellets in vacuum

圖7 不同升溫速率下預制球團的還原率Fig.7 Effect of heating rate on reduction ratio of pre-prepared pellets

3.3 熟球團的還原

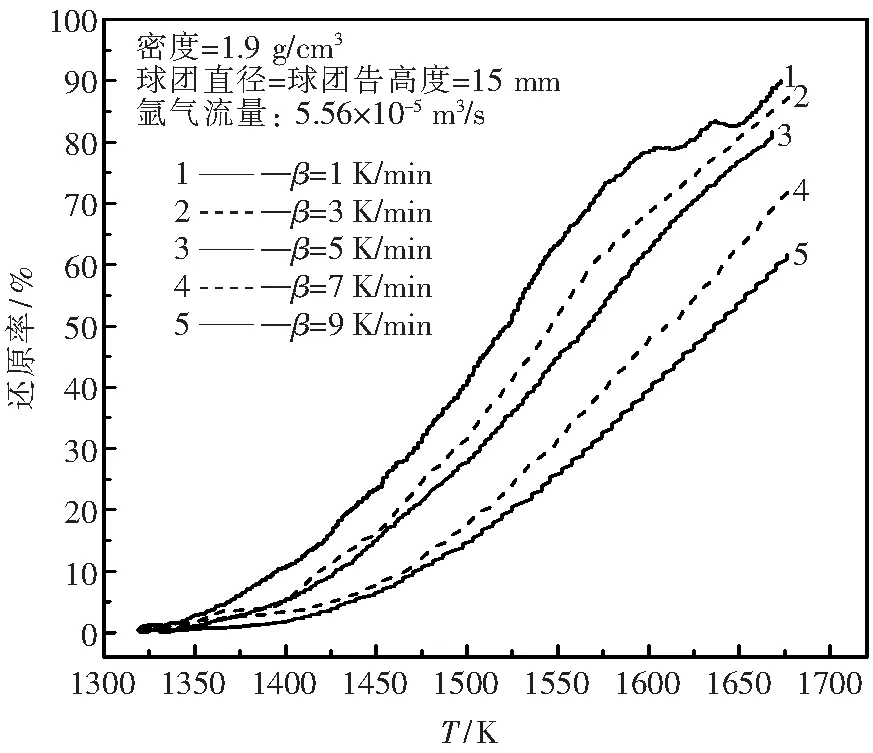

將在上述煅燒條件獲得的熟球團,在10 Pa真空條件下,分別在1 300、1 350、1 400 ℃還原1 h,獲得的還原率分別為78%、88.75%和93.5%,如圖6所示.借助非等溫熱重技術研究了1 323 K到1 673 K、流動的氬氣條件下預制球團非等溫還原動力學,結(jié)果如圖7所示[23].加熱速率由5K/min減小到1 K/min,最終的還原率由61.6%提高到89.3%.利用Doyle方法對獲得的非等溫還原數(shù)據(jù)進行處理,得到了預制球團還原的表觀活化能為280 kJ/mol.分析認為生成的CaSi2相加速了還原反應.根據(jù)硅鈣合金相圖,CaSi2熔點為 1 027 ℃,在升溫至還原溫度過程中轉(zhuǎn)變?yōu)橐簯B(tài)Si-Ca合金,同時將溶解更多的Si進入液相合金,使得新工藝多孔熟球團的還原反應在固-液兩相間進行,加快了還原過程傳質(zhì),這是新工藝還原速率顯著提高的主要原因.

3.4 結(jié)晶鎂的形貌及表征

通過還原實驗,在實驗室獲得了片狀的結(jié)晶鎂,圖8為結(jié)晶鎂表面SEM照片,可見其晶粒完整,表明結(jié)晶較好.

4 結(jié) 論

煅燒-還原一體化煉鎂新技術采用預制球團為原料,煅燒和還原在同一設備中完成,能夠提高能量利用率,煅燒產(chǎn)生的尾氣CO2濃度高,易于礦化捕集,大幅度減少排放.采用復合黏結(jié)劑造球,球團強度達到76 N.采用兩段煅燒工藝,第一段溫度為700~900 ℃,第二段為 1 000 ℃,煅燒后球團抗壓強度達到55 N.煅燒過程中生成CaSi2,在還原過程中為液相,可加速還原反應進行.

[1]徐河, 劉靜安, 謝水生. 鎂合金制備加工手冊[M]. 北京: 冶金工業(yè)出版社, 2006. (Xu He, Liu Jingan, Xie Shuisheng. Handbook of preparation and processing of magnesium alloys[M]. Beijing: Metallurgical Industry Press, 2006.)

[2]胡文江, 江杰, 安士奇. 金屬鎂生產(chǎn)連續(xù)配料過程計算機控制[J]. 有色金屬, 2005, 57(2): 98-100. (Hu Wenjiang, Jiang Jie, An Shiqi. A continuous burden control system for magnesium production [J]. Nonferrous Metals, 2005, 57(2): 98-100.)

[3]蕭琪. 還原爐用雙預熱蓄熱式燃燒技術節(jié)能減排[C]//節(jié)能環(huán)保型蓄熱式煉鎂爐窯技改創(chuàng)新項目推薦會. 西安. 2009: 36. (Xiao Qi. Reduction furnace with double preheating regenerative burning technology for energy efficient and emissions reduction[C]//Technical innovation project of energy efficient and environmentally friendly magnesium smelting furnaces by using regenerative burning technology. Xi’An. 2009:36.)

[4]高家誠, 唐祁峰, 陳小華. 熔融還原煉鎂工藝: 101798634A [P]. 2010. (Gao Jiacheng, Tang Qifeng, Chen Xiaohua. Smelting reduction process in magnesium production: 101798634A [P]. 2010.)

[5]李一夫, 戴永年, 楊斌, 等. 真空碳熱還原菱鎂礦制取金屬鎂的試驗研究[J]. 輕金屬, 2011(9): 48-53. (Li Yifu, Dai Yongnian, Yang Bin,etal. Experimental study of magnesium preparation from magnesite by vacuum carbothermic reduction[J]. Chinese Light Metals, 2011(9): 48-53.)

[6]Winand R, Gysel M V, Fontana A,etal. Production of magnesium by vacuum carbothermic reduction of calcined dolomite[J]. Trans Instn Min Metall Sect C, 1990, 99: C105-C112.

[7] Brooks B, Trang S, Witt P,etal. The carbothermic route to magnesium[J]. JOM, 2006: 51-55.

[8]Prentice L H, Nagle M W, Bartonl T R D,etal. Carbothermal production of magnesium: Csiro’s MagsonicTMprocess[C]//Magnesium Technology of TMS 2012. America: Springer, 2012: 31-35.

[9]Prentice L H, Haque N. MagsonicTMcarbothermal technology compared with the electrolytic and Pidgeon process[C]//Magnesium Technology of TMS 2012. America: Springer, 2012: 37-41.

[10]Donaldson A, Cordes R A. Rapid plasma quenching for the production of ultrafine metal and ceramic powders[J]. JOM, 2005, 57(4): 58-63.

[11]Jian Yang, Manoru Kuwabara, Takashi Sawada,etal. Kinetics of isothermal reduction of MgO with Al[J]. ISIJ International, 2006, 46(8): 1130-1136.

[12]謝衛(wèi)東, 黨春梅, 李兆楠, 等. 以Cu-Si合金為還原劑的熱還原制鎂新方法及其熱力學分析[J]. 稀有金屬, 2012, 36(2):213-217. (Xie Weidong, Dang Chunmei, Li Zhaonan,etal. Preparation of Mg using Si-Cu reduction and its thermodynamics [J]. Chinese Journal of Rare Metals, 2012, 36(2):213-217.)

[13]張曉明, 姚廣春, 郭清富. 鋁硅合金熱法煉鎂的研究[J]. 輕金屬, 1998 (5): 42-44. (Zhang Xiaoming, Yao Guangchun, Guo Qingfu. Magnesium production by Al-Si alloys[J]. Chinese Light Metals, 1998 (5): 42-44.)

[14]胡文鑫, 劉建, 馮乃祥, 等. Al-Si-Fe 合金真空熱法煉鎂過程動力學[J]. 過程工程學報, 2010, 10(1): 127-132. (Hu Wenxin, Liu Jian, Feng Naixiang,etal. Vacuum thermal reduction kinetics of calcined dolomite with Al-Si-Fe alloy[J]. The Chinese Journal of Process Engineering, 2010, 10(1): 127-132.)

[15]張廷安, 豆志河, 傅大學, 等. 一種集煅燒與還原于一體的熱還原煉鎂裝置及方法: 201510327823. X [P]. 2015. (Zhang Ting’an, Dou Zhihe, Fu Daxue,etal. A equipment and method for calcination-reduction integration process: 201510327823. X [P]. 2015.)

[16]Li R B, Wei J J, Guo L J,etal. Numerical simulation of magnesium production by the Pidgeon process part I: a new model for magnesium reduction processin a horizontal retort[C]//Seventh International Conference on CFD in the Minerals and Process Industries. Australia: CSIRO, 2009: 1-6.

[17]Wen Ming, Zhang Tingan, Dou Zhihe,etal. Research on new type materials preparation for magnesium production by Silicothermic process[C]//Magnesium Technology of TMS 2013. America: Springer, 2013: 75-79.

[18]文明, 張廷安, 豆志河, 等. 硅熱法煉鎂用白云石球團制備及煅燒工藝研究[J]. 真空科學與技術學報, 2014, 34(11): 1242-1245. (Wen Ming, Zhang Ting'an, Dou Zhihe,etal. Two-stage calcination of dolomite pellets for mg-extraction by silicothermic reduction in vacuum[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(11): 1242-1245.)

[19]文明, 張廷安, 豆志河, 等. 硅熱法煉鎂預制球團的實驗研究[J]. 東北大學學報(自然科學版), 2014, 35(10): 1460-1463. (Wen Ming, Zhang Ting'an, Dou Zhihe,etal. Pellets preparation by direct briquetting for silicothermic magnesium production[J]. Journal of Northeastern University (Natural Science), 2014, 35(10): 1460-1463.)

[20]張銳. 基于新型硅熱法煉鎂預制球團的備研究[D]. 沈陽:東北大學, 2014. (Zhang Rui. Study on pellet preparation of novel silicothermic process[D]. Shenyang: Northeastern University, China, 2014.)

[21]Toguri J M, Pidgeon L M. High-temperature studies of metallurgical process-the thermal reduction of calcined dolomite with silicon[J]. Canadian Journal of Chemistry, 1962, 40: 1769-1776.

[22]Wynnyckyj J R, Pidgeon L M. Equilibria in the silicothermic reduction of calcined dolomite[J]. Metallurgical Transactions, 1971, 2(4): 979-985.

[23]Fu Daxue, Zhang Tingan, Guan Lukui,etal. Magnesium production by silicothermic reduction of dolime in pre-prepared dolomite pellets[J]. JOM, 2016, 68(12): 3208-3213.

Research progress of calcination-reduction integration process for the new technique of magnesium production

Fu Daxue, Zhang Tingan, Dou Zhihe, Guan Lukui

(1.School of Metallurgy, Northeastern University, Shenyang 110819, China; 2. Key Laboratory of Ecological Metallurgy of Multi-Metal Intergrown Ores of Education Ministry, Northeastern University, Shenyang 110819, China)

Magnesium produced by Pidgeon process in China accounts for 80% of the global yields. Although the Pidgeon process was modified and there was a big progress on energy efficient and environmental protection, it is still a high energy consumption and high emissions process. In order to solve these problems, a new technique of calcination-reduction integration process for magnesium production was proposed by the authors at Northeastern University China, in which the pre-prepared pellets were employed as the raw materials and both the calcination stage and the reduction stage wre carried out in one reactor. In the novel process, the rotary kiln for calcination used in Pidgeon process was canceled and the heat carried by CO2produced from the decomposition of dolomite was utilized, thus the high concentration CO2was captured. In the present paper the research progress of the process, including the preparation of pellets, its calcination and reduction were reported. The results indicated that the pellet strength before and after calcination reaches 76N and 55N, respectively. The reduction ratio reaches 93.5% at 1 400 ℃ for 1h in a pressure of 10Pa.

magnesium production; pre-prepared pellets; silicothermic reduction; Pidgeon process

10.14186/j.cnki.1671-6620.2017.02.006

TF 822

A

1671-6620(2017)02-0110-06