一種大型斷路器自動生產線的研制與應用

林木峰+李發業+梁成鵬+夏龍軍

摘 要:本文介紹了一種大型斷路器自動生產線的研制與應用,采用氣動系統和電氣控制,配合機器人實現斷路器生產的自動化,相關測試數據可以自動上傳生產系統,減少了工人的數量和工人的勞動強度,提高了生產效率。

關鍵字:斷路器;生產線;機器人;自動化

DOI:10.16640/j.cnki.37-1222/t.2017.14.022

自動化控制技術近年來極大的推動了我國工業自動化的進程,取得了良好的經濟效益和社會效益。自動化生產線是自動控制技術的集中體現和運用,涵蓋了液壓系統、機械系統、氣壓系統和電氣控制系統,可以實現各種機構或裝置自動準確地完成設定的各道工序及工藝過程。

對于企業來說,面對越來越高的人力成本,如何做到資源的優化配置、降低成本、改善質量、縮短產品交貨期等,以及通過精益化生產來確保企業在日趨激烈的市場競爭中持續盈利,已成為越來越多企業所面臨的重大挑戰。

1 自動生產線研制背景

斷路器在生產的過程中需要經過多道工序,例如組裝端子盒、彈簧、滅弧罩,磨合工序等等。在現有技術中,一般采取分立設備獨立進行每道工序,然后匯合組裝而成的方式進行生產。這種斷路器的生產方式由于不能整合資源,進行自動化生產,因此效率相對低下,而且很容易出現差錯,此外,某一個工序出現問題時,比較難溯源追查原因。

因此,針對上述情況,如何設計一種斷路器自動生產線,從而可以解決上述的問題,成為本領域技術人員亟待解決的重要技術問題。

2 自動生產線客戶需求與現場分析

X公司是國際知名斷路器生產商,本生產線主要用于該公司Y系列斷路器的自動制造和測試。客戶要求斷路器自動生產線安放在公司的A棟三樓,可以使用的場地范圍為50mX16m,線體高度不得超過2.5m。

根據客戶要求,除外形尺寸外,研制的生產線必須滿足以下要求,現摘錄部分如下:

(1)生產節拍:140 臺/ 班,每班按照7小時計算。

(2)噪音要求:設備噪音不得大于75dB;如設備噪音過大,需加裝隔音罩,符合GB/T19886-2005要求。

(3)動力電源:總功率200KVA;三相四線380VAC±10%,50Hz;控制回路和照明電源220VAC,50Hz;氣源壓力不小于0.6Mpa。

(4)測試要求:實現斷路器的瞬動脫扣測試,給試品提供電流,使試品脫扣動作,全閉環實現電流選相通斷,記錄和分析測試過程的電流波形特性等;所有工位(含測試)均可以自動生產報表。

(5)安全性能:設備內部與測試外部配置有煙霧傳感器;控制回路與測試回路配置可靠的漏電保護裝置;設備必須配備可靠的接地措施;在設備周圍,人能方便、迅速地按到的位置安裝急停開關。

3 自動生產線設計

3.1 生產流程設計

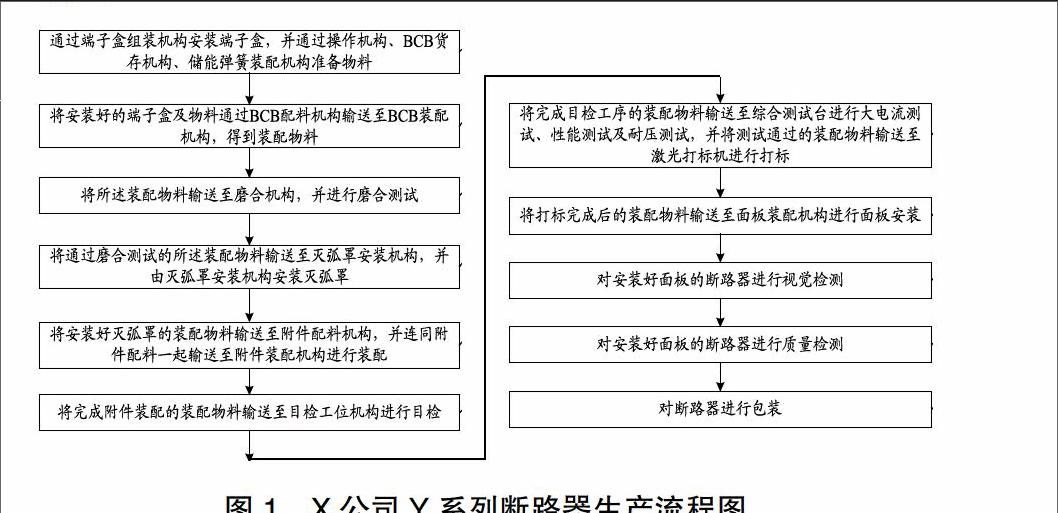

綜合客戶要求和實景情況,最終將生產流程整合為11道工序,見圖1。

3.2 線體整體設計

考慮到實際生產中,不可避免的會存在不合格產品,為了便于對不合格產品的處理,本自動生產在正常的合格輸送線的基礎上增設了不合格回流輸送線。同時考慮到各環節的產能不同,為了讓低產能環節順利實現自動化,本生產線設計了(半)成品緩存區。

總體設計依據人機工程學原理,充分考慮人、物料、機器及相關軟件信息提示進行設計。托盤尺寸為320X240,操作員在操作臺正前。軟件系統根據實際型號,按照相關安裝工藝,實時指導工人安裝。

研制成功的生產線如下圖所示,具備以下功能:(1)物流傳輸;(2)自動裝配;(3)產品檢驗;(4)生產線控制;(5)生產管理;(6)過程監控;(7)安全保障。

3.3 機構設計

(1)操作機構設計。操作機構設計效果如圖3,共有三部分:組裝臺、合格品輸送線和不合格品回流線。為了實現對托盤的循環利用,線體托盤的流轉方向都是雙向的。

(2)端子盒組裝機構。端子盒組裝機構包括依次相連的若干液壓升降小車平臺、視覺檢測部件、端子盒搬運部件、稱重校驗部件及輸送部件。

(3)BCB貨存機構。BCB貨存機構包括物料貨架及物料指示燈,其中物料指示燈用于指示物料貨架內物料的狀態。

(4)儲能彈簧裝配機構。儲能彈簧裝配機構包括安裝在機架上的夾具、壓裝氣缸、壓力傳感器及安全門,壓裝氣缸安裝在所述夾具底部,壓力傳感器及安全門安裝在夾具主體上部。

(5) BCB配料。BCB配料機構包括綜合輸送帶及省力部件。

(6)附件配料機構。附件配料機構,與所述滅弧罩安裝機構連接,并接收安裝好滅弧罩的物料。

(7)附件裝配機構。附件裝配機構包括若干水平排列的裝配器,所述裝配器底部設置有放置銅端子的定位槽、上部設置有附件物料放置定位槽,中部設置有托盤。

(8) BCB裝配機構。BCB裝配工位包含5個工作臺,其中1~4號工作臺一起完成一個開關的BCB裝配,5號工作臺為備用工作臺。每個工作臺配有一臺工控機和顯示器,操作員工必須根據顯示內容按步驟地進行取料和裝配。

(9)磨合機構。磨合機構包括視覺傳感器和兩臺并聯設置的合分閘測試設備,其中視覺傳感器用于檢測所述合分閘測試設備的狀態。

(10)滅弧罩安裝機構。滅弧罩安裝機構包括觸頭間隙微調部件及滅弧罩裝配部件。

(11)全檢機構。全檢機構用于對來自視覺檢測機構的斷路器進行全檢,并將全檢合格的斷路器輸送至包裝線進行包裝工序

(12)視覺檢測機構。視覺檢測機構用于對來自面板裝配機構的斷路器進行視覺檢測。

(13)面板裝配機構。面板裝配機構用于對來自激光打標機的斷路器進行面板安裝。

(14)激光打標機。激光打標機放在9#配料工位,標簽打標定位實現自動化、面板由人工放入工裝自動打標,人工取出面板和標簽。

(15)包裝線。包裝主線體分開,初期采用葫蘆吊把開關從主線體吊至包裝線,包裝線配備動力滾筒和打包機;經過打包機后,外箱標簽自動打印出來,工人取下標簽手工貼到外箱上。

經過打包機后的位置需有稱重器,可以打印出重量標簽。同時把重量值保存在流水線的電腦系統中,自動上傳給ABB ECS(或MES)系統。

(16)目檢工位機構。目檢工位機構接收來自附件裝配機構的物料,并輸送至所述綜合測試臺。

(17)綜合測試臺。綜合測試臺包括依次設置的大電流測試部件、性能測試部件及耐壓測試部件,用于對斷路器進行綜合測試,并將測試合格的斷路器輸送至所述激光打標機。

4 自動生產線應用

本次研制的斷路器自動生產線的工作方法具有以下優點:

(1)能夠實現斷路器的自動生產,一方面可以提高生產效率,另一方面能夠實現資源統籌,提高資源利用率。

(2)能夠對斷路器生產的各環節進行統一監控,降低斷路器生產的次品率。

(3)斷路器自動生產線相比原來各設備,能夠降低占地要求。

該生產線2014年完成研制,2015年完成裝配,2016年完成調試并投入使用。截止目前,設備運行穩定,獲得了用戶的肯定。目前該設備已經申請了兩項專利,實用新型專利一項,專利號2016210182640;發明專利一項,專利號2016107908399。

參考文獻:

[1]金豐護.X彈數字化裝配生產線技術研究[J].機械工程與自動化,2017(01):186-188.

[2]吳姝芹,范勇.自動化生產線的可靠運行[J].輕工科技,2012.

[3]Yu S,Hu J.Asymptotic Rejection of Periodic Disturbances With Fixed or Varying Period. Journal of Dynamic Systems Measurement and Control Transactions of the ASME,2001.

[4]穆斌.自動化生產線中的紙箱包裝技術[D].北方工業大學,2010.

[5]艾曉飛.設備及生產線自動化改造與管理[J].設備管理與維修,2017(01):19-20.