室溫硫化硅橡膠的合成工藝研究

張文龍

(安徽省鋁制品質量監督檢驗中心,安徽 淮北 235000)

室溫硫化硅橡膠的合成工藝研究

張文龍

(安徽省鋁制品質量監督檢驗中心,安徽 淮北 235000)

圍繞硫化硅橡膠的合成過程展開研究,分析其中的問題,并對其中的步驟進行改進。比如,如何控制催化劑質量、加強轉化率、提升產品質量,怎樣進行流程的優化等。實驗使用300 L容量的反應釜,對原工藝進行優化改造,將投料增加為260 kg,流程周期縮短為8 h,得到硫化硅橡膠為213 kg,實現了生產效率提高1倍多的結果。使日生產產量增加,并且成本得到有效的降低。

硫化硅橡膠;聚合控制;加工工藝

引 言

硫化硅橡膠在物理化學性能上具備多項優勢,其表面張力小、具有較小的黏度、能夠進行自由壓縮、透氣性良好、絕緣、不易燃燒、能夠適應大范圍的溫度變化、無毒無味等,被廣泛運用在航空航天、化工、醫療、建筑、輕工等不同行業。隨著電子、建筑、航空航天事業的不斷發展,市場對于硅橡膠的需求量逐漸加大,未來發展前景廣闊。但硅橡膠自身也存在缺陷,如果沒有加入填料,那么強度很差,無法被利用。所以說,要獲得強度較高的硅橡膠,就必須增加相應的填料,并對性狀做相應的改變。硫化硅橡膠就是經過改良后的產品。本文針對107室溫硫化硅橡膠的生產進行改良,希望能夠起到一定的借鑒和參考作用[1-2]。

1 室溫硫化硅概述

在20世紀60年代,室溫硫化硅橡膠被創造出來,并且具有非常明顯的特征,是有機硅彈性體,運用起來非常簡便,在不用加熱的情況下,室溫中就能夠進行加壓固化。室溫硫化硅橡膠根據分裝的方式可以分類為單組分和雙組分;也可以根據硫化遠離進行分類,分為縮合型和加成型。實際上,這2種分類方法存在重疊的部分。在這些分類中,加成型溫室膠比較廣泛被使用,其自身具備耐熱、防潮、絕緣、不親水等性質,符合很多行業的使用要求。室溫硫化硅橡膠結合其成分、生產原理、使用工藝等方面來進行分類能夠分為3大類型。其一是單組分室溫硫化型。這一類的產品都擁有各項優勢性能,但存在固化方面不好控制的問題。其中的RTV-1膠可適應溫度范圍在-60 ℃~200 ℃,能夠有效絕緣、抗腐蝕、抗臭氧氧化以及抗老化,并且可以耐水,方便粘接,被廣泛用于金屬和非金屬物質的粘接。電氣設備使用后,能夠實現良好的封包、減震等功能。其二是雙組分縮合室溫硫化型。這一類產品在固化時不放出熱量,可以保持一定的形狀,并且能夠內外雙向固化。其三是雙組分加成室溫硫化型。這一類產品通過溫度來進行硫化時間的控制,雙組分室溫硫化硅橡膠RTV-2膠作為其產品之一,被廣泛運用在建筑、印刷、電器、汽車等行業,具體的使用領域包括封裝、防潮、抗震等;也能夠在有關物品的復制中被運用,包括文物、零件、玩具等。主要通過改變產品中的組分來進行性能調節[3-5]。

2 實驗部分

2.1 原料

混合環體(DMC),八甲基環四硅氧烷(D4)質量分數>70%;四甲基氫氧化銨。

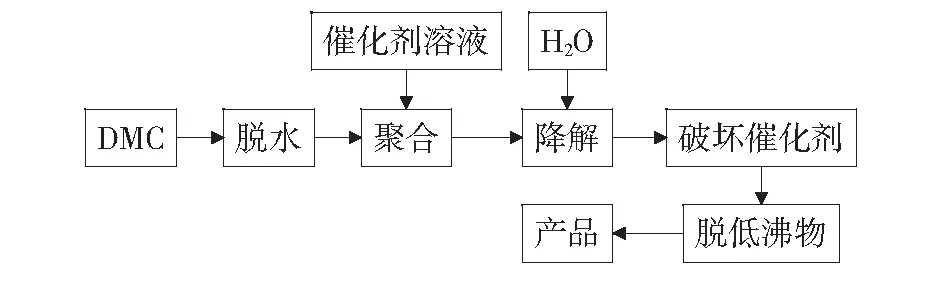

2.2 工藝流程圖(見圖1)

圖1 工藝流程圖

2.3 生產操作

首先將確定好量的DMC裝入反應釜中,實施加熱步驟,等溫度大到85 ℃時,反應物所含水分被脫除。然后,將一定量的催化劑四甲基氫氧化銨溶液與反應物進行混合,溫度控制在95 ℃左右,進行聚合反應。當聚合物濃度達到一定指標后,投入降解水進行降解,用聚合物羥基封端。等聚合物的相對分子質量達到標準后,在常壓下將溫度升高到160 ℃,將催化劑破壞。之后,在0.096 MPa的真空度環境下,N2鼓泡,再將溫度升高至200 ℃,脫除中低沸物,放至冷卻再進行取料。

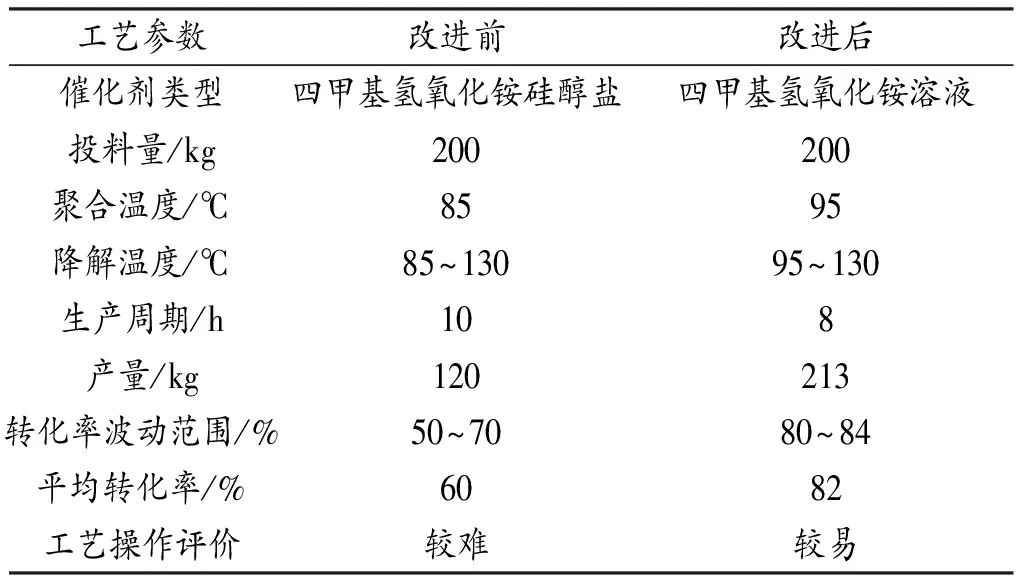

3 改進合成工藝后的參數對比

改進前、后工藝參數對比見表1。

表1 改進前、后工藝參數對比

4 結果分析

4.1 催化劑使用方法的改進

四甲基氫氧化銨是一種極性物質,屬于強堿類,它和單個的反應體在一起時,互相都不會溶解。因此,在用于生產時,首先要將其制成硅醇鹽,然后才能使用。但在聚合過程中,生產者的操作行為受到硅醇鹽質量影響很大。因此,工藝流程無法掌控,提升了操作的難度,浪費企業的人力。為了解決這個問題,在實際使用當中,常將四甲基氫氧化銨加工成溶液形式,然后在指定的時間放入反應物內,進行高速攪拌,使之能夠進行均勻催化。這樣做的好處有以下幾點:第一,無需制硅醇鹽,簡化了生產流程;第二,避免了整個聚合反應的波動,便于操作和控制;第三,使四甲基氫氧化銨的催化活性最大程度地發揮出來。這種方法,直接用四甲基氫氧化銨作催化劑,提高了反應溫度,增強了催化活性,加速了聚合反應。同時,由于操作穩定,生產周期比之前大大縮短。

4.2 轉化率的控制

根據實踐經驗,轉化率的高低由聚合程度決定。聚合程度應保持適宜。如果過高,就會阻礙降解反應;如果過低,轉化率則難以保證。因此,要獲得較高的轉化率,就要保持適宜的聚合程度,這是整個工藝流程控制的關鍵點。為了實現這個目的,采用對攪拌電機的電流值進行控制的方法,并獲得了效果驗證。攪拌電機的電流隨著聚合程度的增加而加大,到了預先設定的反應最佳點,即聚合程度的控制點,熱繼電器保護裝置就會自動斷開,切斷電流。之后,就開始了降解反應。該方法經過實踐證明,不但能保證高轉化率(基本穩定在82%左右),而且有著便于操作的優點。

4.3 反應釜投料量的增加

在107室溫下,進行硫化硅橡膠生產,除了發生環體開環聚合反應外,沒有任何其他生成品。由于在整個反應過程中只釋放出很少的熱量,而且體積基本沒有多少變化,所以便于增加投料量的操作。實踐中,可以將反應釜85%的容積都加入原料,產品質量不變,節約了操作的時間。

5 結束語

本文通過改進,采用直接使用四甲基氫氧化銨溶液作催化劑,同時增加反應投料量的方法,進行室溫硫化硅橡膠生產,不但使產品的穩定性得到較大的提升,而且使工藝流程更加簡單易行。在提高轉化率方面,采用的是控制攪拌電機電流的方式,這種方式操作起來十分簡便。通過上述的改進方式,提高了產品質量,企業的生產周期明顯縮短,生產效率得到很大的提升,節約了生產成本,使企業能夠獲得較好的經濟效益。

[1] 吳森紀.有機硅及其應用[M].北京:科學技術文獻出版社,2014.

[2] 幸松民,王一璐.有機硅合成工藝及產品應用[M].北京:化學工業出版社,2016.

[3] 劉麗萍,錢黃海,劉國林.高溫硫化加成硅橡膠進展[J].材料工程,2014(8):92-96.

[4] 黃文潤.縮臺型室溫硫化硅橡膠配合劑[J].有機硅材料,2016,30(1):37-43.

[5] 譚必恩,張廉正,郝志剛.成型有機硅橡膠硫化過程中的研究[J].特種橡膠制品,2012,33(4):8-11.

Onsynthesisofroomtemperaturevulcanizedsiliconerubber

ZHANGWenlong

(AnhuiAluminumProductQualitySupervisionandInspectionCenter,HuaibeiAnhui235000,China)

The synthesis process of vulcanized silicone rubber is studied, the problems are analyzed, and the steps are improved,for example, how to control the quality of catalyst, strengthen the conversion rate, improve product quality, and optimize the flow, etc.. The experiment used 300 L reactor capacity, optimizing the transformation of the original process.The feeding is increased to 260 kg, and the process cycle is shortened to 8 h with 213 kg vulcanized silicone rubber.The production efficiency is improved more than 1 times the results, which increases daily production and reduces costs effectively.

silicone rubber; polymerization control; processing technology

2017-02-22

張文龍,男,1986年出生,2011年畢業于沈陽化工大學,本科,助理工程師,從事鋁制品材料檢測工作。

10.16525/j.cnki.cn14-1109/tq.2017.03.07

TQ333

A

1004-7050(2017)03-0023-02

科研與開發