輪胎冠帶纏繞張力控制系統的設計與建模

于 鐳,董曉斐

(青島科技大學 自動化與電子工程學院,山東 青島 266042)

隨著汽車產業的持續發展,半鋼乘用子午線輪胎[1]的需求量不斷增加,人們在選購轎車時除了關注其價格,更多的是關注其性能和質量,尤其是輪胎的耐用性、舒適性及高速操作穩定性。為保證輪胎具備良好的均勻性和動平衡性,在輪胎生產過程中需要保證胎面冠帶層纏繞緊密且均勻。

目前我國的半鋼乘用子午線輪胎成型機的窄冠帶纏繞多數采用傳統的“緩沖+導向”裝置完成纏繞過程中冠帶的儲料和放料,不僅速度慢,而且張力控制精度較差,冠帶纏繞不均勻,廢料現象嚴重,難以滿足當今社會全自動化的生產需求。國外成型機的冠帶纏繞多采用全自動化的張力控制系統設備,能耗低且效率和精度高,能很好地彌補國產成型機的不足,但全套成型機價格比較昂貴,加之原有設備仍可生產,更新換代對于廠家來說無法接受。為滿足國內市場需求,自主開發冠帶纏繞張力控制系統迫在眉睫。

本工作以改進原有半鋼乘用子午線輪胎二次法成型機為出發點,以提升輪胎性能為目標,設計一款可恒定控制輪胎冠帶纏繞張力的智能控制器,自主研發張力控制系統平臺,并設計相應的軟件實現恒定控制張力、張力過高過低報警、運行過程中手/自動切換、實時數據存儲等功能,最大限度地滿足實際生產需要。

1 張力控制系統建模

1.1 張力控制原理

張力控制系統主要由張力傳感器、帶束鼓測速編碼器、張力控制器、放料伺服電動機、纏繞張力導料機構和觸摸屏組成,重點在于實現放料伺服電動機軸和二次法成型機擺動輥速度同步,難點在于擺動輥線速度測量及反饋。為保證張力控制精度,在擺動輥速度存在交替多變的情況下,在冠帶輸送導料機構末端設計安裝高精度編碼器進行冠帶纏繞時的實際位置反饋,按位置發送脈沖頻率信號至張力控制器中,通過設置等比脈沖實現放料伺服電動機和成型機帶束鼓(或擺動輥)纏繞冠帶的速度同步跟蹤,防止因速度不一而產生斷料或冠帶張力跳變現象。

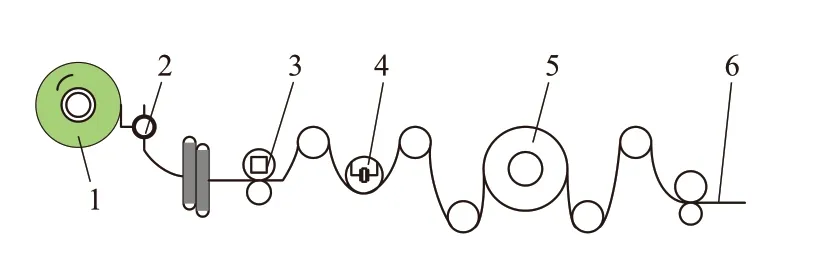

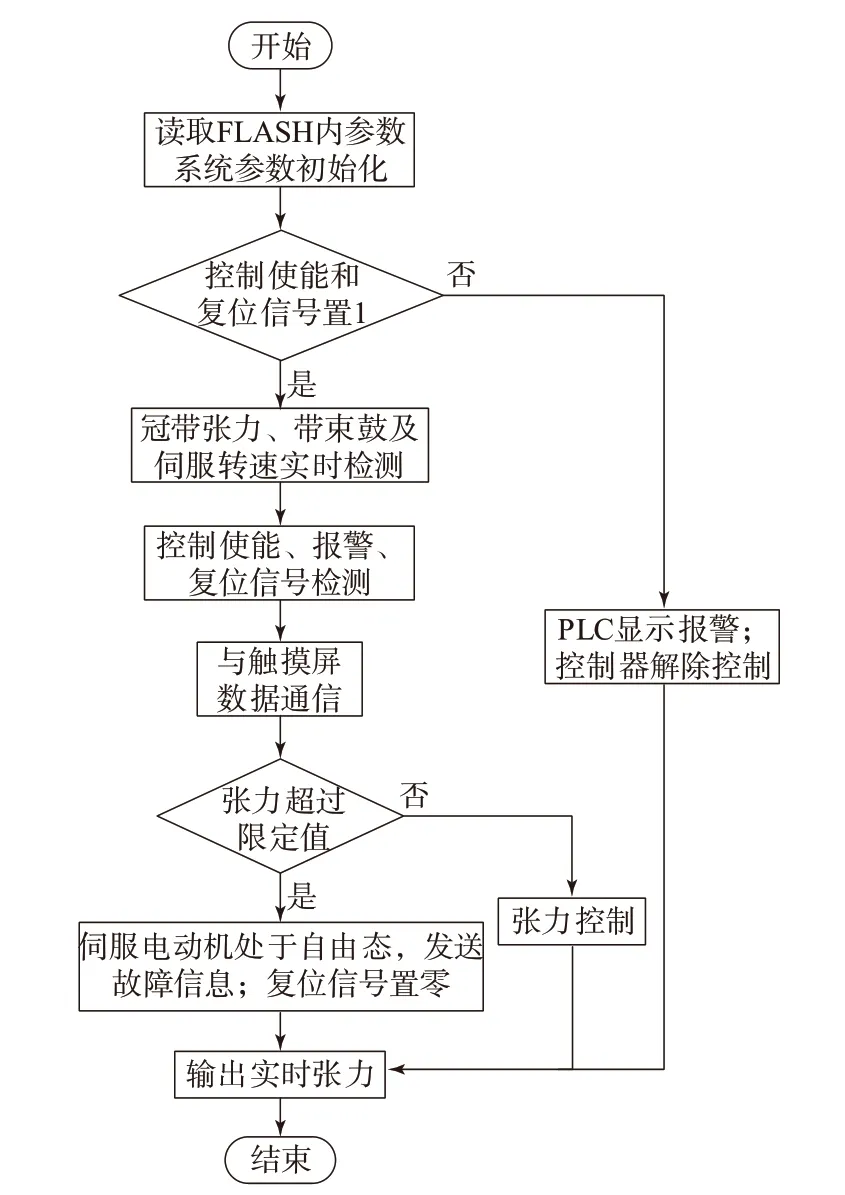

張力控制系統以飛思卡爾半導體公司16位DSP MC56F8037為主芯片設計張力控制器,選取電子齒輪比為16∶1,同步存在差異時采取前饋-反饋PID[2-4]補償算法,通過放料伺服電動機位置脈沖精準控制送料伺服轉速,從而實現冠帶張力控制。人機交互操作主要通過觸摸屏實現。冠帶張力控制系統流程如圖1所示。

圖1 冠帶張力控制系統流程

1.2 系統功能分析

冠帶張力控制現場如圖2所示。根據用戶對控制器的功能需求進行分析,構造出整個系統框架,設計下位機軟件并進行UML建模[5]。主要控制過程為:張力控制器(即下位機)通過接收到的張力數據和冠帶速度脈沖指令,與張力設定值進行實時比較,控制放料伺服電動機正反轉,以保證同步輸送冠帶,同時將張力實時值、故障報警等信息反饋給觸摸屏(即上位機)。具體體現在伺服參數設置部分:放料伺服電動機啟停閉鎖,復位,“位置-位置”凸輪運動,帶束鼓線速度跟蹤,冠帶纏繞運動,手/自動切換,張力參數設置及張力過高/過低報警等指令。

圖2 冠帶張力控制現場

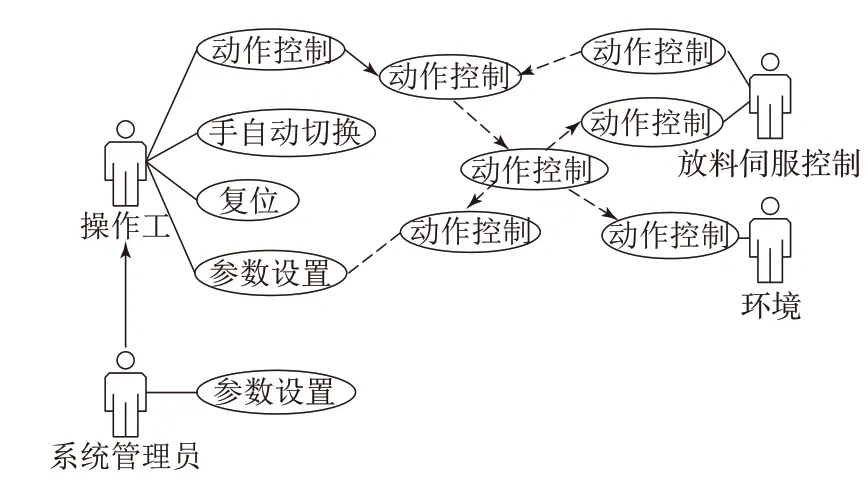

張力控制系統結構如圖3所示。張力控制操作參與者包括:操作工、系統管理員和放料伺服電動機。操作工通過操作觸摸屏面板控制下位機,系統管理員通過操作監視觸摸屏設置控制參數;觸摸屏和張力控制器的連接是張力控制系統的關鍵環節,控制器的工作狀態通過觸摸屏上的實時數據顯示得以反饋,放料伺服電動機是控制器的執行環節,執行動作的同時通過其光電編碼器反饋其軸位置速度。

圖3 張力控制系統結構示意

2 張力控制系統設計

2.1 結構

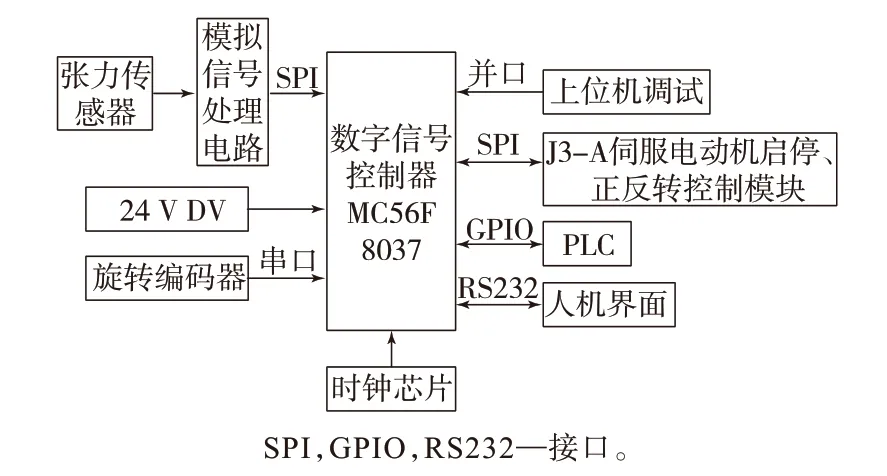

圖4所示為冠帶纏繞時張力控制系統結構,設計系統采樣周期為1 ms,張力電流信號經信號處理電路濾波和電平轉換為主芯片MC56F8037能夠識別的0~3 V輸入電壓信號,由控制芯片內部A/D轉換處理后與張力設定值進行比較,同時根據編碼器檢測的帶束鼓纏繞冠帶線速度信號,對張力系統進行前饋-反饋控制。人機界面可進行參數調整操作;成型機PLC(可編程控制器)與張力控制器間進行控制使能、報警及復位信號的通訊,張力控制器直接控制送料伺服電動機的啟停與正反轉。

圖4 冠帶纏繞時張力控制系統結構示意

2.2 張力信號調理電路設計

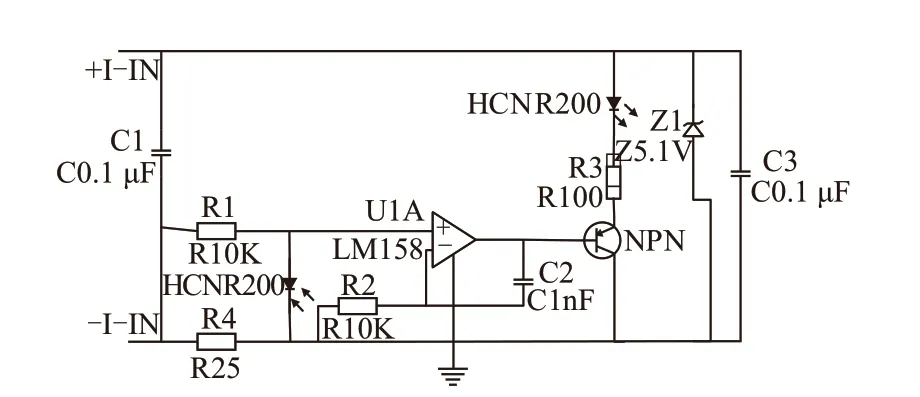

張力信號調理電路如圖5所示。

圖5 張力信號調理電路

張力信號調理電路設計選用張力傳感器的輸出信號為4~20 mA,為保證信號傳輸的準確性,信號調理電路中的濾波電阻均使用精密電阻。成型機運行現場電磁干擾嚴重,因此設計中使用了模擬信號隔離的線性光耦,以減小運行環境對于信號電路的影響。

2.3 軟件

張力控制系統主要實現對輪胎冠帶張力的檢測和PID控制,帶束鼓纏繞冠帶速度檢測,手/自動切換使能,緊急啟停控制,伺服開關檢測、控制,張力過高/過低報警,系統復位,觸摸屏通訊等。

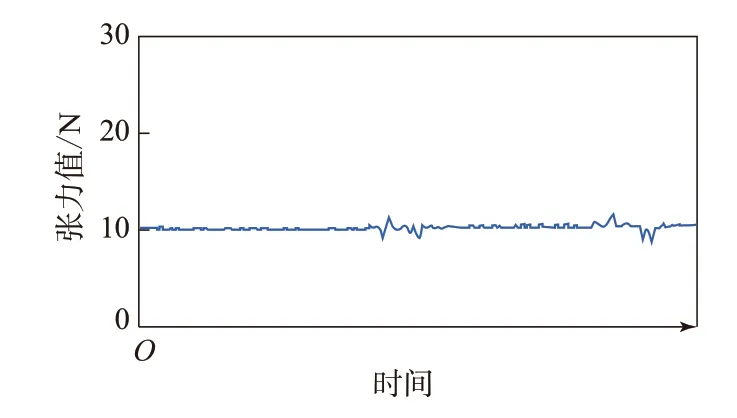

系統按上述功能分為初始化模塊、通訊模塊、數據采集模塊、觸摸屏顯示模塊、控制算法模塊、報警及復位模塊。系統上電后首先進行參數初始化和硬件初始化,讀取FLASH(內存)掉電記憶參數;主程序中以毫秒為單位進行張力和帶束鼓速度的實時檢測及數據采集,當張力控制器檢測到成型機PLC發送的控制使能信號以及復位信號均置1時開始進行張力控制;冠帶纏繞過程中張力值超出設定上限值時,張力控制器會停止控制送料伺服電動機,防止張力過高拉斷冠帶;PLC檢測到張力控制器發出的張力超限報警信號時顯示并待報警解除后發送復位信號,保證張力控制系統正常可靠運行。系統程序流程(控制算法流程圖)如圖6所示,觸摸屏上記錄到的實時張力曲線如圖7所示。

圖6 控制算法流程圖

圖7 張力控制實時曲線

帶束鼓開始纏繞冠帶時將給張力控制器發送伺服使能信號,開始張力控制,張力設定值為10 N,單條胎坯纏繞冠帶時長約為18 s,實時張力始終控制保持為±2 N,且冠帶無跳出、打結現象。

3 結語

本工作針對國產半鋼乘用輪胎二次法成型機的冠帶纏繞裝置特點,在冠帶導料機構上安裝放料伺服電動機控制冠帶輸送速度,帶束鼓纏繞冠帶速度用前饋編碼器來準確穩定測量,張力控制器設計采用了光電隔離電路用以減小現場電磁干擾,控制算法采用的是易于工程實現且參數調節方便的PID控制算法,連續72 h的穩定運行表明可以滿足輪胎冠帶纏繞過程中的張力穩定控制要求,提高了國產成型機張力智能控制的精度,手/自動切換自如,減少廢料的產生,降低了生產成本,對完善國產成型機張力智能化控制技術有重要的意義。