3200m3高爐中修停爐及復產操作實踐

楊文光 董躍玲

3200m3高爐中修停爐及復產操作實踐

楊文光 董躍玲

梅鋼通過系列技術創新及精細化操作,實現了3200m3高爐安全順利停爐,停爐期間未發生一次爆震。高爐中修投產后,通過優化相關操作制度,使得煤氣利用率穩步提高,燃料比大幅度下降,產能穩步提升,高爐各項技術經濟指標得到優化。

高爐 停爐 開爐

1.綜述

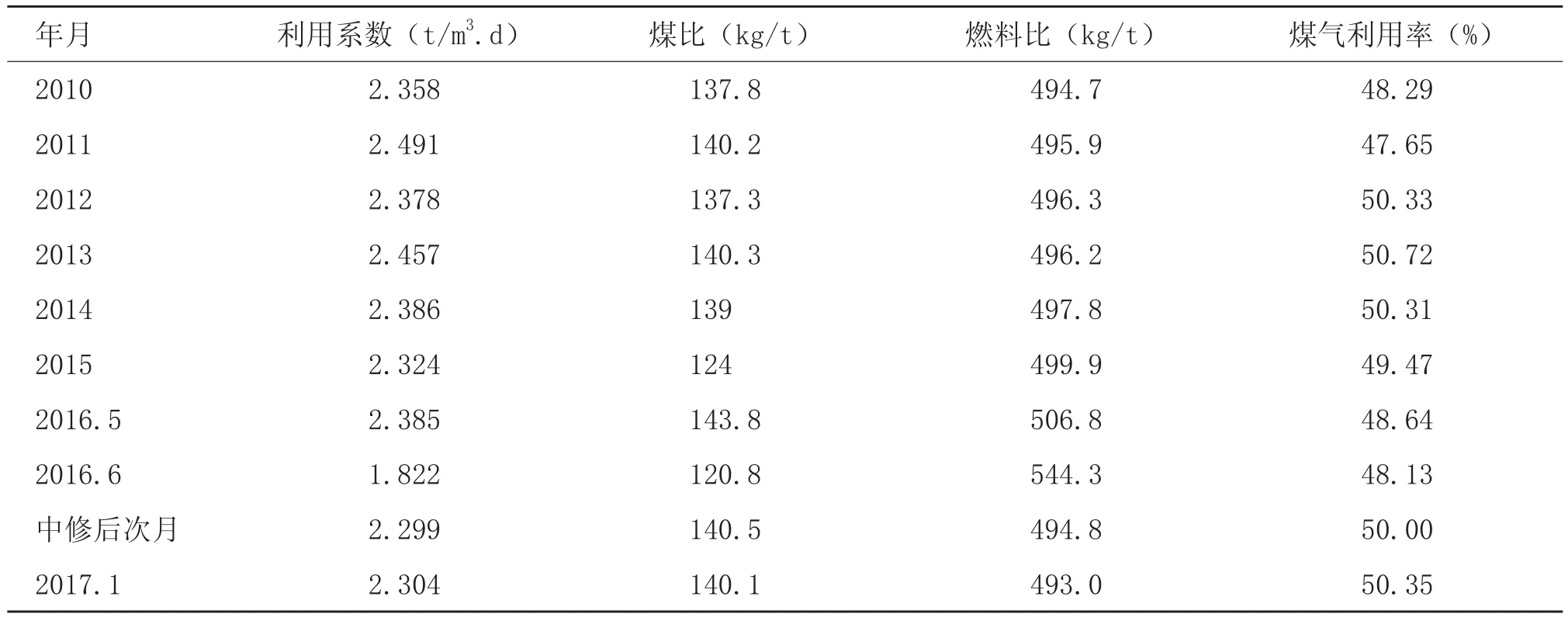

梅鋼四號高爐2009年5月12日點火投產,設計爐容3200m3,年產生鐵275萬噸。高爐爐腹、爐腰和爐身下部設計四段銅冷卻壁,配套冷卻水管192串,工業凈環水冷卻。投產初期運行良好,燃料比和利用系數等主要技術經濟指標在同類型高爐中處于領先水平。但2012年10月,四號高爐開始出現爐身銅冷卻壁進出水管根漏水,到2016年,銅冷卻壁管根出現了加速損壞跡象,對高爐順行、生產造成嚴重影響,指標也嚴重惡化。見表1。2016年9月決定停爐中修,更換全部銅冷卻壁和銅冷卻板。

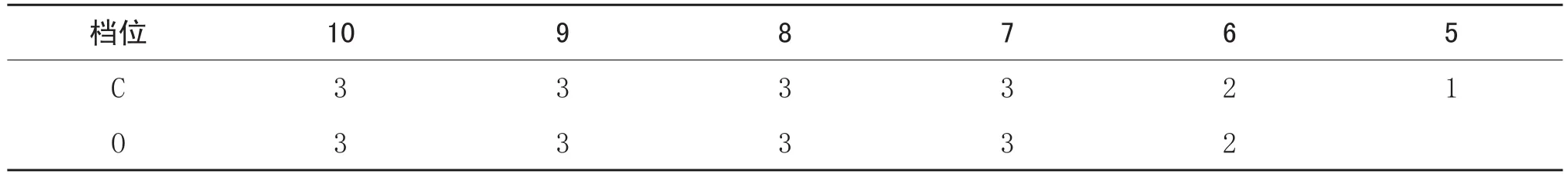

表1 四號高爐歷年主要生產技術指標

2.停爐準備及操作

2.1 洗爐

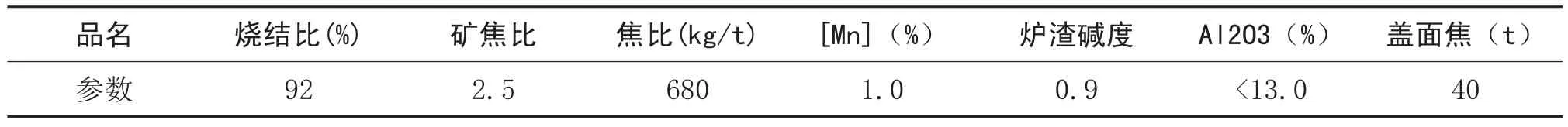

由于此次中修工期不足1個月,所以必須制定周密的洗爐方案,減少停爐后的清理工作。應用熱洗、錳礦洗爐和螢石洗爐三種洗爐方案。停爐前7天開始進行熱洗爐,前5天開始錳礦洗爐,前2天開始添加CaF2螢石洗爐,直至上停爐料。見表2。

通過上、下部制度的調整和對漏水的控制,洗爐過程中爐況總體穩定、粘結物脫落受控。鑄鐵冷卻壁段壁體溫度控制在50℃-200℃,銅冷卻壁段壁體溫度基本在30℃-80℃。停爐后爐身未見粘結物,洗爐效果良好。

表2 四號高爐洗爐控制參數

2.2 停爐料準備

四號高爐停爐料批見表3,上停爐料的操作實績:

(1)小休風前酌情減輕負荷、集中加凈焦3批,彌補小休風期間的熱量損失。

(2)上停爐料期間,因空倉的原因導致斷料,視情況少量進料或者采用同類型物料替代的方式。如蛇紋石用空可用硅石替代,哈混塊用空可用燒結礦替代,替換時保持爐渣堿度平衡。

(3)若停止上料后,焦倉內還有少量焦炭,可倒入碎焦倉回收。

表3 四號高爐停爐料批的基本組成

(4)上停爐料期間,因倉槽用空、原料進料等原因虧料,可通過減風的方式控制料線,嚴禁虧料線超過1m。

2.3 空料線操作

四號高爐于2016年9月28日10:58開始空料線作業,至29日9:05休風。整個空料線操作過程順利,未發生一次爆震,總耗時22小時7分鐘。空料線過程控制參數見表4[1]。

表4 四號高爐空料線過程控制參數

2.3.1 風溫及頂壓控制

前期全風溫操作,確保爐內熱量充足。隨著料線下降,爐頂煤氣H2含量上升,逐漸降低高爐濕份至10g/m3,考慮理論燃燒溫度平衡,逐漸降低風溫,控制理論燃燒溫度≤2300℃。

為控制較低壓差,控制頂壓高出正常匹配值。

2.3.2 銅冷卻壁冷卻水控制

由于停爐前四號高爐銅冷卻壁本身存在嚴重泄露,隨著料線下降,會加速銅冷卻壁變形、漏水,導致煤氣H2含量升高,引起爆震。為此,停爐前對銅冷卻壁供水系統進行了改造,并制定了相應的控水方案。

2.3.3 保安氮氣的使用

為確保停爐安全,控制爐頂煤氣H2、O2含量,停爐期間向爐內通入足夠量的氮氣做為保安氣體,是一項有效措施。

2.3.4 煤氣放散時間確定

為了保證回收煤氣過程的系統安全,空料線過程以半小時為周期進行煤氣分析,出現O2含量超限、頻繁發生較大爆震等現象停止回收煤氣。

3.涼爐操作

四號高爐空料線休風后,關閉爐頂打水。爐頂繼續通入蒸汽,繼續向爐內通入保安氮氣,保持爐內微正壓。

使用爐頂霧化打水和風口打水兩種方式,當鐵口電偶溫度降至100℃或風口有水流出時,暫停爐頂打水和風口打水,當爐缸焦炭全熄滅,關閉保安氮氣,爐頂蒸汽。此次涼爐作業共5天,快速、安全的涼爐,保護了爐缸碳磚,縮短了施工工期。

4.高爐復產

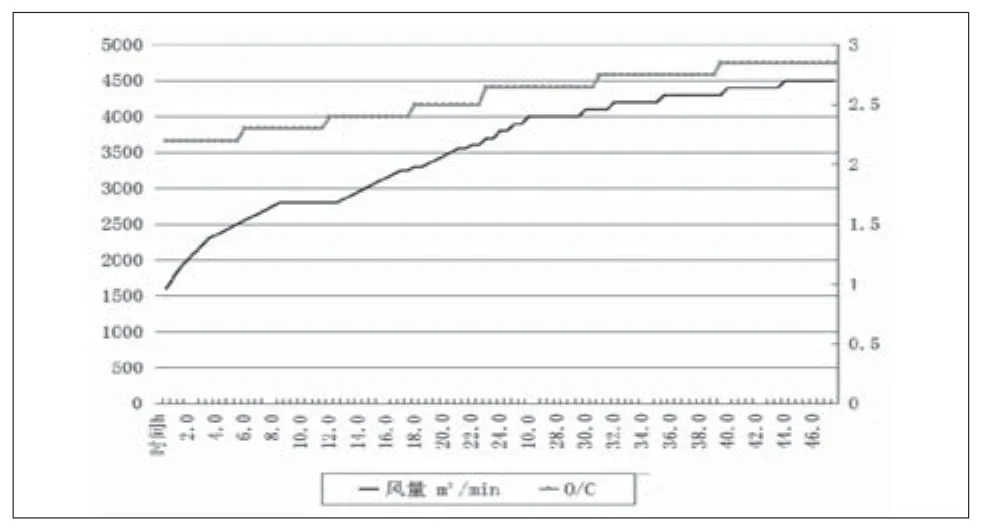

9月29日停爐中修,11月3日四號高爐開爐。開爐前采用閉水烘爐方案,烘爐期間,高爐銅冷卻壁壁體溫度達到了80℃,充分的烘爐,可為高爐長壽打下基礎。高爐開爐后,鐵口工作正常,徹底消除了開爐初期鐵口長時間的散噴問題。本次開爐方案涵蓋了各工序的復產方案及高爐本體開爐方案,對高爐開爐爐料準備、加風節奏、送風過程中爐熱調整等各方面進行了優化,從爐缸維護的角度制定了開爐后3個月的作業計劃,并對各種可能出現的異常情況制定了相應的預案。科學合理的開爐方案是順利開爐、順利過渡到正常生產的重要因素。見圖1。

圖1 開爐48小時加風計劃

4.1 開爐料參數

風口下沿0.6m以下區域采用枕木填充,枕木以上均為爐料填充,開爐料負荷分布采用分段式、根據由下至上逐步加重的原則進行安排,開爐料全爐焦比:3500kg/t,全爐渣鐵比:1200kg/t,全爐堿度:0.90倍,鐵水Mn含量1.0%。

4.2 上部制度

上部制度采用平臺+漏斗的模式,按照爐料落點距離爐墻300mm左右,平臺寬度為爐喉半徑的1/3左右的原則,結合測料面數據和碰撞桿試驗數據,制定了開爐布料矩陣。開爐三個多月來,上部布料制度合適,基本沒有調整。見表5。

表5 開爐布料矩陣

4.3 操作實績

點火開爐后,每半小時煤氣取樣一次,分析O2含量,達到要求且爐內料線走動后,做爆發試驗合格,允許引煤氣。依據爐料下降騰出的空間和累計風量計算出的渣鐵生成量,18小時首爐出鐵,實現渣鐵分離。

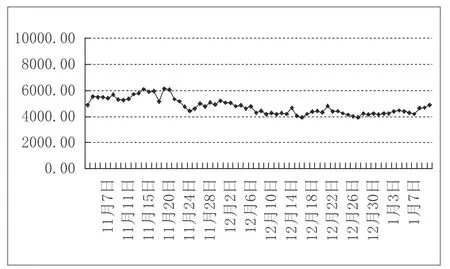

本次中修開爐安全、穩定順行,各項工作、爐內操作參數調整按計劃穩步推進,爐內氣流穩定,中心、邊緣氣流分布合理,十字測溫邊緣溫度在150℃左右、中心在650℃左右。煤氣利用率穩定在50%-51%,熱制度穩定、鐵水溫度在1500℃-1530℃,熱負荷平穩、幾乎沒有大的波動。開爐后第7天利用系數達到2.0t/m3.d,煤氣利用率穩步提高,燃料比大幅度下降。見圖2、表6。

表6 2016年11月四號高爐開爐前十天操作參數

圖2 四號高爐中修全爐熱負荷走勢圖 10MJ/h

5.總結

(1)停爐前,三種洗爐方案的運用,徹底清除了爐身粘結物,既確保了停爐過程中氣流的平穩,也為中修施工創造了條件。

(2)使用大量的氮氣進行煤氣的保安及高頂壓操作,確保了停爐過程中的安全,停爐過程只放散煤氣5小時,創造了梅鋼歷史上停爐放散煤氣時間最短的記錄。在環保要求日益嚴格的前提下,使用保安氮氣十分必要。

(3)保證爐缸碳磚安全的快速涼爐措施有效。

(4)科學合理的開爐方案是順利開爐、順利過渡到正常生產的重要因素。開爐后的生產應按照方案有序進行。

(5)高爐穩定順行及獲得合理煤氣分布必須要有合適的上部制度。

[1]李仲,張延輝.鞍鋼10號高爐停爐操作實踐[J].鞍鋼技術,2008(2):38-41

[2]劉繼生,余其明,喻紅發.鄂鋼新2號高爐開爐生產實踐[J].武鋼技術,2015(1):16-20

(作者單位:寶武集團上海梅山鋼鐵股份有限公司)