塔里木油田超高壓高產氣井壓井方法初探

鄭如森 高文祥 鄒國慶 汪浩洋 宋明哲(中石油塔里木油田公司,新疆 庫爾勒 841000)

塔里木油田超高壓高產氣井壓井方法初探

鄭如森 高文祥 鄒國慶 汪浩洋 宋明哲(中石油塔里木油田公司,新疆 庫爾勒 841000)

本文介紹三超氣井在油套連通、生產套管存在漏點、環空壓力超限的情況下,首先考慮井控風險,結合壓井液類型、壓井液密度、壓井方法等,采用非常規壓井方法有效地控制風險。

三超氣井壓井;地面節流及分離裝置

塔里木油田**號氣藏是超深、超高壓、高溫氣藏的典型代表,隨著天然氣勘探開發的不斷深入,目前大量的氣井在生產過程中出現油管外環空或套管外環空持續帶壓的問題。異常環空持續帶壓氣井里面尤其以油套竄通(即生產油管與套管之間竄通)的高壓氣井問題最為突出,而外層技術套管壓力超過其管柱承受的極限壓力,可能導致整口井報廢,甚至引發天然氣竄漏至地層、泄漏至井口等無法控制的災難性事故[1]。要及時控制風險,徹底解決油套竄通及高壓氣井技術套管帶壓問題,需要壓井及徹底修井恢復井筒。以A井為例,對其井筒帶壓狀況和后期壓井過程中存在的突出問題進行全面分析。

1 A井基本情況

A井于2014年2月12日完鉆,其完井管柱為“改造”-“投產”-“完井”一體化管柱(自上而下):油管掛+雙公短節+ 114.3x12.7mm斜坡油管+4"SP井下安全閥+114.3x12.7mm斜坡油管+114.3x9.65mm斜坡油管+88.9x9.52mm斜坡油管+ 88.9x7.34mm斜坡油管+88.9x6.45mm斜坡油管+5-1/2"THT封隔器+88.9x6.45mm斜坡油管2根+投撈式堵塞器+88.9x6.45mm斜坡油管+分層壓裂閥+93.2x10mm直連油管+POP球座(見圖1)。

A井于2014年9月2日投產,投產初期地層壓力為122MPa,地層溫度為170℃,平均氣產量70×104m3/d,投產后A環空壓力持續下降,后期不斷補壓,截止2016年10月20日,補壓達135次,累計補進環空保護液48m3,B環空壓力在2014年10月28日由0MPa開始上漲,至15年6月29日上升到41MPa趨于穩定,后呈現波動并整體下降趨勢,壓力測試放出可燃氣體;C環空壓力于2015年8月2日由0MPa開始上漲,最高漲至29.11MPa后呈現波動并整體下降趨勢,測試放出可燃氣體;D環空壓力0.05MPa無變化。2016年10月20日,生產油壓突然由83.11MPa下降至74.83MPa又恢復至83.94MPa峰值后持續下降,至壓井前下降至71.61MPa,A環空壓力由5.24MPa突升至40MPa后持續上升至73.65MPa,B環空壓力由21.2MPa漲至22.4MPa后下降至20.5MPa,C環空壓力由19.4MPa上漲至34.6MPa,為避免C環空屏障失效,現場通過毛細管線泄壓至8.22MPa,關閉后又快速恢復至34.6MPa。

2 壓井施工難點

圖1 A井井身結構示意圖

(1)C環空超壓。C環空外層套管抗內壓強度為33MPa,其強度的80%為26.4MPa,C環空內層套管抗外擠強度為60MPa,其強度的80%為48MPa,套管頭TF14-3/8"×10-3/4"-70額定壓力的80%為56MPa,試壓值為19MPa,根據API RP90-2計算C環空允許最大帶壓值為19MPa。目前壓力已達到34.6MPa,持續帶壓且測試放壓后快速恢復至原壓力,故在壓井過程中打開C環空應急放噴管線放壓,并對放空氣燃燒處理,避免該壓力竄漏至D環空造成井況惡化。

(2)生產套管存在漏點。生產過程中A環空壓力不能維持,持續補壓消耗有機鹽達48m3,目前雖然壓力上漲緩慢,但是否仍在滲漏,不能判斷,所以在壓井過程中打開A環空應急放噴管線放壓,避免氣體進入地層。

(3)儲層保護工作要求高。本次壓井后修井作業工序較多,施工時間長且修井完后要進行套管評價和二次完井,恢復單井產能,所以對壓井液性能要求較高,耐高溫且與地層要有很好的配伍性。又因該井地層壓力窗口窄,目的層鉆進期間間斷漏失鉆井液1117.61m3,常規壓井液不但壓井不穩,且會污染儲層影響后期單井產量。

(4)無液氣分離裝置。壓井過程中,要對A、C環空壓力控制放壓,由于A環空有環空保護液,在放壓過程中可能會放出液體,處于環保考慮,應進行液氣分離。而且該井氣產量高,地層物性好,正反擠壓井不能完全壓穩地層,循環壓井過程中壓井液氣侵嚴重,需進行循環脫氣,所以組織安裝節流管匯和液氣分離器進行正反循環壓井。

3 現場壓井施工

由于油套已連通,且A環空測試已放出天然氣,C環空壓力持續上漲超過其允許帶壓值,且壓力無法釋放至允許帶壓值以下。該井一級屏障已經失效,二級屏障退化,壓井前油壓71.61MPa,A環空壓力73.65MPa,B環空壓力20.5MPa,C環空壓力32.77MPa,D環空壓力保持相對穩定0.05MPa。為使風險不進一步加劇,在目前井口條件下見圖2,首先采用氣田水進行半壓井控制井口壓力,而后采用油基泥漿進行壓井轉入修井作業。具體壓井施工過程如下。

(1)氣田水半壓井。壓井采用逐步調低生產產量,油管內擠入密度1.03-1.09g/cm3氣田水和密度1.4g/cm3有機鹽液體,A、C環空通過放噴泄壓方式進行半壓井作業。在生產通道關閉后,油壓由71.61上漲至76.79MPa,A環空壓力由73.65上漲至77.26MPa,擠入液體27m3后油壓和A環空壓力先后出現拐點,判斷液體到達生產管柱泄漏點,計算漏點在井深4600米,擠入液體112m3壓井結束,關閉油管及A、C環空,油壓39.34MPa,A環空壓力71.63MPa,B環空壓力17.07MPa,C環空壓力3.37MPa。經歷7天之后,油壓上漲至82.07MPa,A環空壓力上漲至82.75MPa,C環空壓力上漲至38MPa,再次正擠氣田水293m3,擠入25.3m3時,壓力出現拐點,與第一次壓井施工相似,壓井施工結束后,油壓37.24MPa,A環空壓力51.72MPa,B環空壓力18.07MPa相對穩定,C環空壓力20.69MPa。經歷2天21小時后,油壓上漲至80MPa,A環空壓力上漲至81.45MPa,C環空壓力上漲至38.62MPa趨穩。

由于氣田水壓井后油氣上竄速度快,且氣田水防氣竄能力弱,壓力上漲越來越快,不能為修井設備搬安爭取有效的安全時間,為了保護儲層和為下步工作爭取時間,采用油基泥漿進行壓井。

(2)油基泥漿正反擠壓井。油管內正擠氣田水170m3后跟注密度1.73g/cm3油基泥漿60m3,結束后油壓2.65MPa,A環空壓力50.33MPa,B環空壓力17.07MPa,C環空壓力20MPa,經歷2天后油壓10.23MPa,A環空壓力58.32MPa,B環空壓力18MPa,C環空壓力29.68MPa都趨于穩定。各環空壓力依然較高,為實現徹底壓井,進行油管穿孔作業,穿孔井段6129.39-6130.39m,孔數10孔,孔徑7mm。油管穿孔后進行正循環脫氣、反擠壓井共泵入油基壓井液241.4m3,結束后油壓20.68MPa,A環空壓力33.55MPa,B環空壓力22MPa,C環空壓力17.24MPa,之后B環空壓力上漲至39MPa趨穩。

正循環脫氣有一定效果,但地面罐容需進行返出液體的計量、回收、脫氣,沒有足夠的空罐進行液體脫氣循環,且反擠壓井時漏點位置形成短路,漏點位置與穿孔位置之間環空可能存在氣體,處理起來較為復雜。為完全壓穩井筒,連接壓井管匯及液氣分離器,拆除A環空放噴管線,連接反循環管線。

圖2 壓井井口流程圖

(3)節流循環脫氣。壓井前油壓12.3MPa,A環空壓力33.3MPa,B環空壓力33.1MPa,C環空壓力30.68MPa,正循環節流脫氣共泵入1.73g/cm3油基鉆井液143m3,返排129.3m3(密度1.6-2.0g/cm3),施工中B、C環空壓力穩定,C環空出口持續點火,焰高0.5m左右,結束后油壓8.27MPa,A環空壓力53.79MPa,C環空壓力22.41MPa。再次進行正循環節流脫氣,分三階段共泵入1.85g/cm3油基泥漿155m3,A環空壓力下降至3.38MPa,油壓18MPa;累計返出1.35-1.81 g/cm3混漿23.8m3,停泵觀察10min,A環空壓力下降至0.9MPa,油壓為0,井控風險已得到控制。

4 結語

(1)A井在壓井過程中采用節流循環脫氣壓井的方法,有效地控制了井控風險,且未發生井漏,很好地保護了儲層,為今后類似三超氣井壓井方法的選擇提供了借鑒。

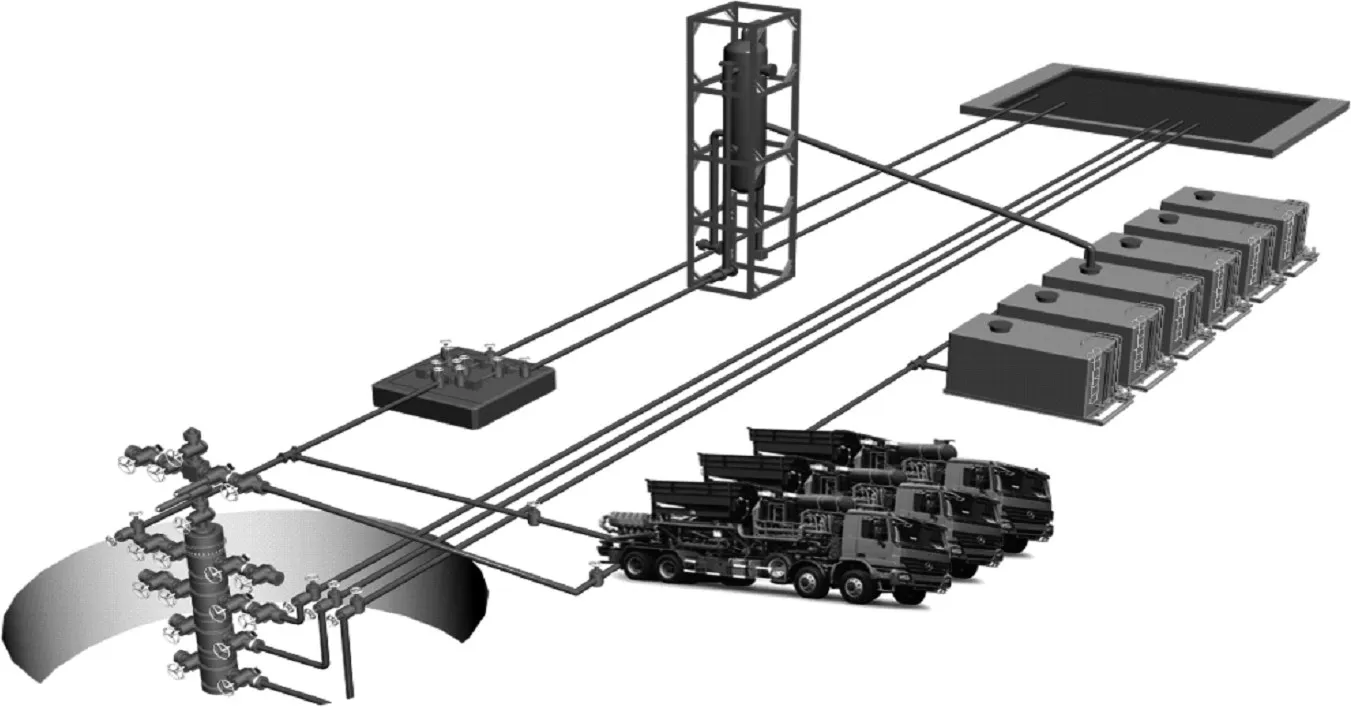

(2)對于類似超高壓高產氣井的壓井施工,井筒容積大且日產氣量高,完井管柱竄漏但未斷脫,油管穿孔位置和泄漏通道相距較遠,在循環壓井過程中存在短路,環空氣侵流體被循環出來的效率很低,循環壓井過程中必須配備節流管匯及液氣分離裝置。

(3)超高壓高產氣井壓井過程中,尤其是對環空異常帶壓井的施工,保證井口裝備的安全和有效性是控制井控風險的前提條件,對于油套連通的高產氣井進行壓井施工作業,冬季施工時放噴管線需采取保溫措施,防止放壓過程中產生的冰水化合物堵塞管線。

[1]孫曉俊,黃鐘新,任亮等.油套竄通高壓氣井安全生產措施[J].天然氣技術與經濟,2016,10(1):54-56.

鄭如森(1987-),男,漢族,助理工程師,從事井下作業監督工作。