全鋼載重子午線輪胎三鼓成型機上胎側窩邊的影響因素及改善措施

王 芳

(風神輪胎股份有限公司,河南 焦作 454003)

目前國內生產全鋼子午線輪胎的成型機主要是三鼓成型機,成型鼓主要采用機械成型鼓。機械成型鼓具有采購和維護成本低及生產效率高等特點,但在成型過程中若機械成型鼓鎖緊塊升起高度不適當,會導致胎體簾布端點翹起,機械反包指撐起時出現胎側窩邊現象,影響胎坯外觀質量。據統計,我公司生產的12R22.5全鋼載重子午線輪胎胎側窩邊缺陷率最高達到15%,嚴重影響了產品質量。

本工作對12R22.5全鋼載重子午線輪胎三鼓成型機胎側窩邊的影響因素進行分析,并提出相應改善措施。

1 主要設備

ZCX3型全鋼載重子午線輪胎一次法三鼓成型機,青島軟控機電工程有限公司產品;1 612.9 mm(63.5英寸)平移式硫化機,桂林橡膠機械廠產品;2824型雙工位載重輪胎X射線檢驗機,德國Collmann公司產品。

2 胎側窩邊現象

目前采用一次法三鼓成型機生產12R22.5全鋼載重子午線輪胎效率達到班產100條,在成型過程中由于有縫鼓鎖緊塊凹槽過深、扇形塊膨脹直徑大,致使扇形塊外側的胎體簾布端點翹起過高,導致機械反包指撐起時胎側出現窩邊缺陷(見圖1),缺陷率達到15%,增大了成品胎胎側泡缺陷的質量風險。

圖1 胎坯胎側窩邊缺陷示意

3 影響因素及改善措施

3.1 成型鼓平寬

成型鼓平寬不合適,鋼圈落點不對,造成簾布端點翹起過高,反包時胎側窩邊,如圖2所示。

圖2 簾布端點翹起導致胎側窩邊缺陷示意

采取的改善措施為:通過內部對標,增大成型鼓肩距離,由原來的451 mm調整為459 mm,鼓肩參考值由原來的247 mm調整為239 mm,使鋼圈坐落在扇形塊里側,降低成型過程中胎側反包時扇形塊外側胎體簾布反包端點翹起高度,改善了胎側窩邊缺陷。

3.2 胎體簾布滾壓

胎體簾布滾壓不到位,簾布端點位置滾壓效果不好,易造成胎體簾布端點不平整,在扇形塊升起時簾布端點翹起,胎側反包時出現窩邊。

采取的改善措施為:調整三鼓成型機胎體簾布滾壓程序中的胎體滾壓二段、三段和四段位置,將二段、三段和四段位置分別調整為256,306和386 mm。簾布滾壓程序改善后,簾布端點滾壓效果好,簾布端點平整、扇形塊升起時翹起高度降低,有效改善了胎側窩邊缺陷。

3.3 成型鼓拉平寬

成型鼓拉平寬寬度過小(見圖3),不利于成型鼓反包,胎體簾布反包時胎側易窩邊。

圖3 成型鼓拉平寬寬度過小示意

采取的改善措施為:中鼓充氣,滾壓完胎面后,程序走到拉平寬位置,調整拉平寬寬度,由原來的34 mm調整到50 mm,之后又將拉平寬寬度調整到70 mm,胎側窩邊現象改善。

3.4 傳遞環精度和成型鼓對稱度

三鼓成型機胎體傳遞環的定位精度不滿足工藝要求,胎體簾布定位不準確,導致胎體簾布端點左右差10 mm,扇形塊升起時胎體簾布端點左右不對稱,胎體簾布反包時胎側易出現窩邊。成型鼓對稱度不滿足工藝要求,扇形塊升起、中鼓充氣定型時,鋼圈在扇形塊凹槽的位置不對稱,胎體簾布反包時胎側易出現窩邊。

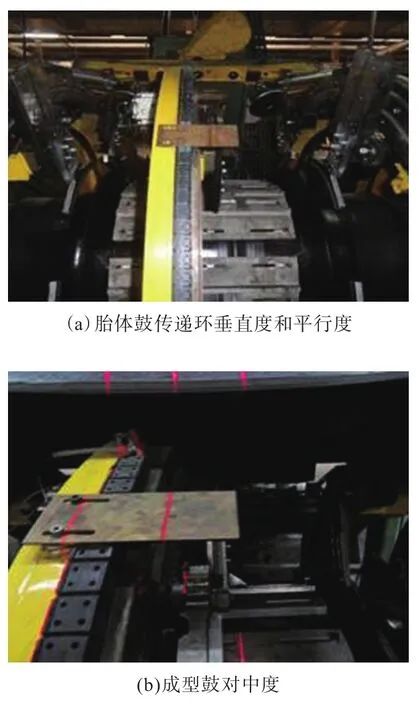

采取的改善措施為:調整三鼓成型機胎體鼓傳遞環垂直度和平行度精度以及成型鼓對中度精度(見圖4),保證胎體定位精度滿足工藝精度要求(±0.5 mm),成型鼓對中度滿足工藝精度要求(±1 mm),改進后左右胎體簾布端點反包極差不大于5 mm。

圖4 胎體鼓傳遞環及成型鼓精度示意

3.5 膠囊形狀和膠囊厚度

使用A型膠囊(膠囊邊部無材料)導致胎坯胎圈壓合不好,出現扇形塊壓痕,并且A型膠囊底寬48 mm,鎖緊塊寬度只有46 mm,試制過程中出現擠膠囊現象;B型膠囊邊部翹起高度為10.5 mm,邊部厚度為6 mm,膠囊中心厚度為29 mm,扇形塊在升起的過程中由于膠囊與工裝不匹配,導致胎體簾布端點翹起,胎側窩邊。

采取的改善措施為:重新設計一種與扇形塊工裝匹配的新型膠囊,邊部厚度只有4 mm,邊部寬度為9 mm,膠囊中心厚度為25.7 mm,保證胎坯胎圈不會出現鎖緊塊壓痕,同時降低扇形塊底部溝槽深度,有效解決了胎側窩邊缺陷。

3.6 扇形塊膨脹直徑

扇形塊膨脹直徑過大,底部溝槽深,鎖緊塊邊部過高,造成簾布端點翹起高度大,胎體簾布反包時易產生胎側窩邊,造成三角膠壓合不實。

采取的改善措施為:增加調整墊片,縮短扇形塊氣缸行程,膨脹直徑比改善前減小5 mm,胎坯充氣定型時,簾布端點翹起高度降低,改善了胎側窩邊缺陷。

3.7 扇形塊的鎖緊塊形狀

有縫扇形塊成型的胎坯胎圈較為肥大、胎圈包裹不實,胎圈處膠料分布不均勻;胎圈底部扇形塊間隙大,成型胎坯凹凸不平,扇形塊印痕較深,胎圈受力不均勻,成品輪胎胎圈氣泡和圓角等質量缺陷較多。

采取的改善措施為:采用無縫扇形塊,扇形塊升起后呈一個真圓,杜絕或減少因扇形塊間隙過大造成胎圈鎖塊印痕缺陷,使成型過程中胎圈受力分布更均勻,鎖緊塊升起高度較小,改善了胎側窩邊缺陷。

4 結語

通過采取以上措施,大幅提升了12R22.5全鋼載重子午線輪胎胎坯的外觀質量,胎側窩邊缺陷率由15%降至零,胎側泡由原來的每月平均15條降至3條,提高了產品質量。此外,重新設計輪胎成型鼓膠囊曲線、統一膠囊標準后,膠囊型號由原來的3種減少為2種,降低了膠囊的采購成本。