一種高精密全自動軸承外圈徑向鉆孔機

顧其俊,陳光明,王君明,楊文強

(1.浙江機電職業(yè)技術學院,杭州 310053;2.新昌大市聚職業(yè)中學,浙江 新昌 312500 ;3.新昌縣錦程精密機械有限公司,浙江 新昌 312500)

為解決非標軸承外圈徑向鉆孔的生產需求,前期已研發(fā)了一款全自動外球面軸承外圈徑向鉆孔機[1],實現(xiàn)了非標軸承外圈的自動徑向鉆孔,但采用該鉆孔機鉆孔,徑向孔數(shù)和孔間角度受到限制,而且孔徑尺寸和孔壁表面質量一般,鉆孔后產生的孔口內部毛刺不易去除,需要人工反復手動刮除,容易刮傷表面,產品外觀質量較差,無法滿足現(xiàn)有市場中高精密軸承的生產需求,因此,又全新設計開發(fā)了一種高精密全自動軸承外圈徑向鉆孔機。

1 鉆孔機結構框架設計

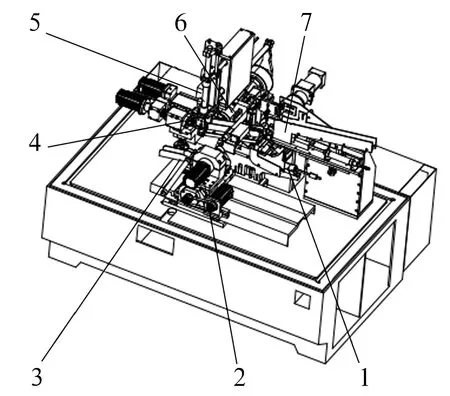

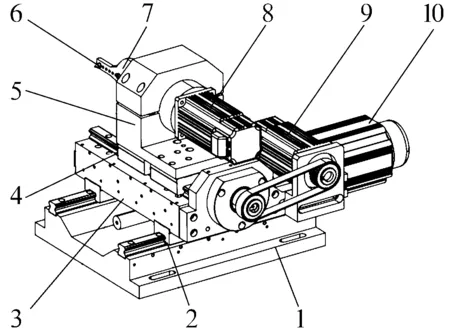

針對應用需求,新的鉆孔機進行了創(chuàng)新設計,包括用于軸承上料的自動分選檢測機構和自動上料裝置,用于不同角度分度鉆孔的伺服主軸夾持分度裝置和伺服鉆孔裝置,以及用于軸承精加工的伺服倒角裝置和氣動鉸孔裝置等機械機構,并通過電氣控制系統(tǒng)中的PLC程序控制各種機械機構相對運動,實現(xiàn)了對工件的毛坯檢測、鉆孔加工、內邊倒角及內部鉸孔等工序的全自動化加工(圖1)。

1—氣動鉸孔裝置;2—伺服倒角裝置;3—自動下料機構;4—伺服鉆孔裝置;5—自動上料裝置;6—伺服主軸夾持分度裝置;7—自動分選檢測機構

1.1 自動分選檢測機構[2]

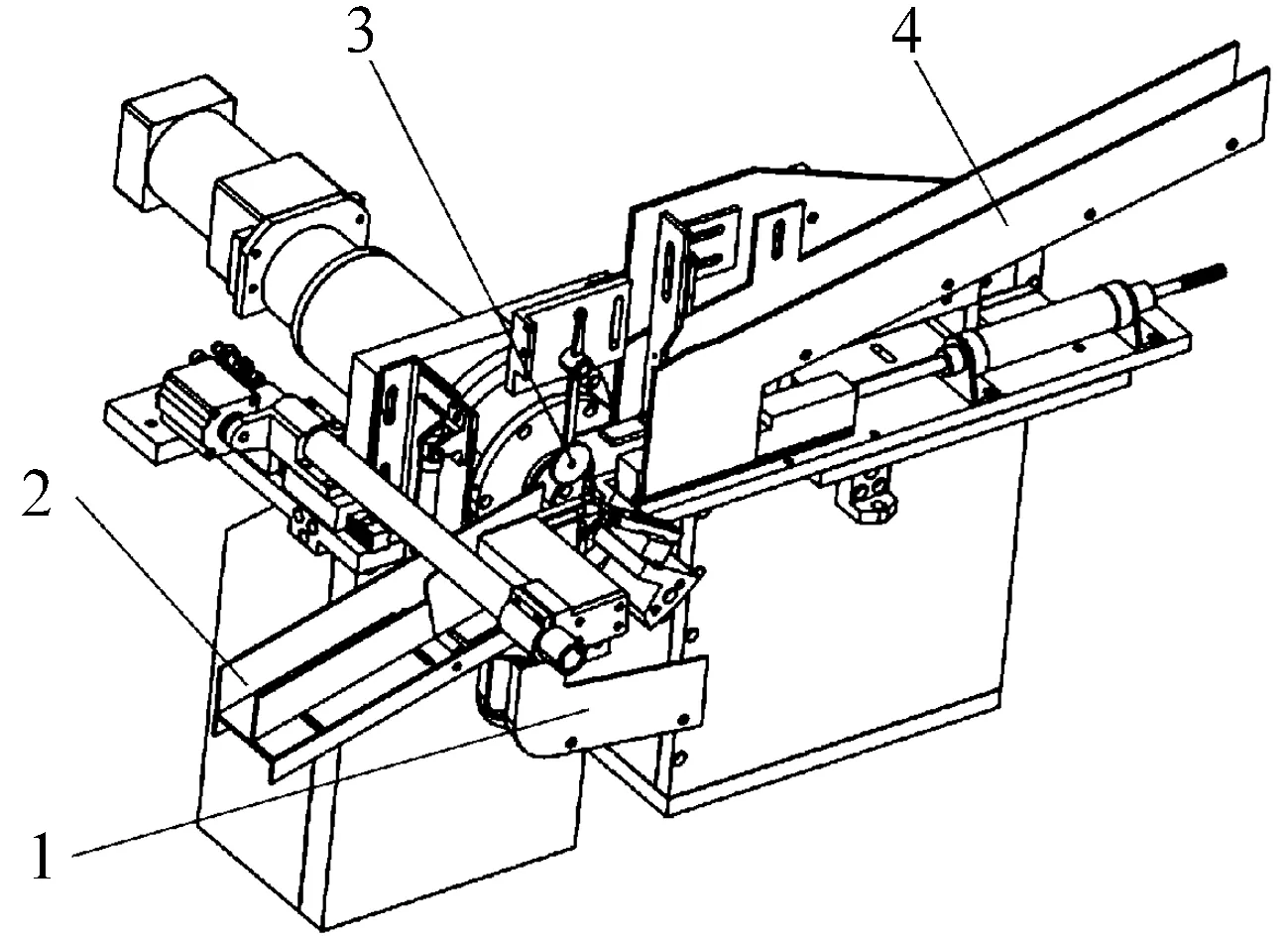

自動分選檢測機構如圖2所示。工件自上料箱輸出后進入送料檢測機構,檢測分選機構對工件的毛坯尺寸進行自動精度檢測,剔除不合格的工件毛坯,檢測合格的毛坯經(jīng)下料輸送通道輸送到工件上料裝置的進料口,由進料口處設置的感應器觸發(fā)上料氣缸運動,氣動推桿推動工件進入伺服主軸夾持分度裝置的工件夾頭上,完成工件的自動上料。

1—廢品輸出通道;2—下料輸送通道;3—檢測分選機構;4—上料通道

1.2 伺服主軸夾持分度裝置[3]

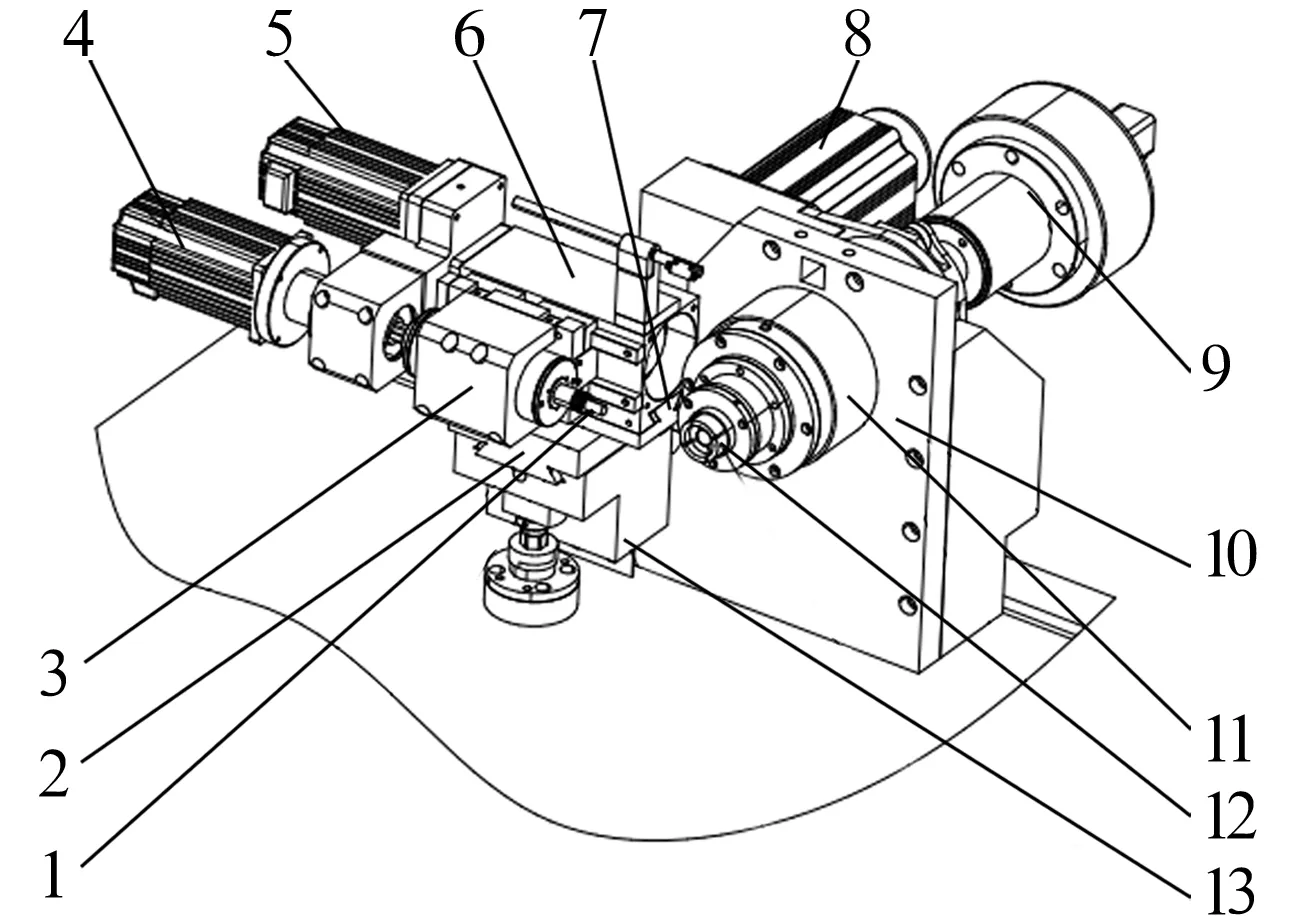

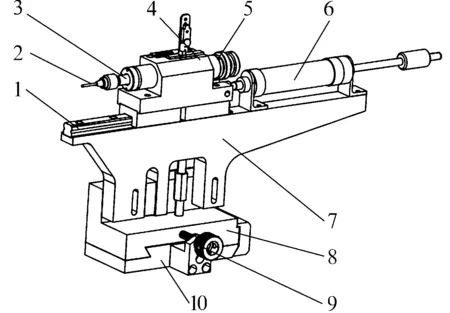

伺服主軸夾持分度裝置如圖3所示,包括安裝支架、主軸座、主軸、主軸電動機以及工件夾持機構。安裝支架安裝于床身頂面;主軸座安裝在安裝支架上;主軸兩端軸承支承安裝于主軸座上;主軸電動機與主軸通過皮帶傳動,驅動主軸旋轉分度;工件裝夾機構包括工件夾頭和夾緊驅動機構,工件夾頭為筒狀內脹式,安裝于主軸前端,通過夾緊驅動機構的夾緊氣缸帶動夾緊拉桿夾緊和松開工件。夾持部的前方作為工件加工區(qū),伺服鉆孔裝置和氣動鉸孔裝置分別相對設置于工件夾頭前方工件加工區(qū)的兩側。

1.3 伺服鉆孔裝置[2-4]

伺服鉆孔裝置如圖3所示,包括安裝座、鉆頭、鉆桿、鉆桿支承座、X軸固定板、Y軸調節(jié)板、調節(jié)底座、鉆頭動力電動機以及鉆頭進給機構。鉆桿通過軸承支承穿裝于鉆桿通孔內,鉆頭固定安裝于鉆桿前端,鉆桿后端與鉆頭動力電動機連接,鉆頭動力電動機配合安裝有減速器,驅動鉆桿旋轉;調節(jié)底座通過調節(jié)螺釘安裝于床身上,Y軸調節(jié)板通過滑槽滑榫結構可調節(jié)的安裝于調節(jié)底座上,X軸固定板固定安裝于Y軸調節(jié)板上,安裝座通過滑槽滑榫結構可調節(jié)的安裝于X軸固定板上。

1—鉆頭;2—Y軸調節(jié)板;3—鉆桿支承座;4—鉆頭動力電動機;5—鉆頭進給電動機;6—安裝座;7—X軸固定板;8—主軸電動機;9—夾緊氣缸;10—安裝支架;11—主軸座;12—工件夾頭;13—調節(jié)底座

鉆頭進給機構包括鉆頭進給電動機、絲桿副和導軌副,導軌副的導軌沿X軸方向固定安裝于安裝座上,鉆桿支承座固定連接于導軌副的滑塊,鉆桿支承座與絲桿副的螺母固定連接,絲桿副的絲桿軸安裝于螺母上,鉆頭進給電動機與絲桿傳動連接,鉆頭進給電動機驅動絲桿旋轉,帶動鉆桿支承座在X軸方向進給鉆孔加工。

1.4 伺服倒角裝置

伺服倒角裝置如圖4所示,包括倒角刀、固定底座、動力刀桿、刀架座以及倒角進給機構。固定底座安裝于床身上。倒角進給機構包括X軸倒角進給機構和Y軸倒角進給機構,X軸倒角進給機構包括X向導軌副、滑塊、進給拖板和X向驅動電動機,X向導軌副安裝于固定底座上,滑塊安裝于X向導軌副上,進給拖板安裝于滑塊上,由X向驅動電動機絲桿驅動進給拖板運動;Y軸倒角進給機構包括Y向導軌副、刀架座和Y向驅動電動機,Y向導軌副安裝于進給拖板上,Y向驅動電動機通過絲桿副驅動運動,刀架座安裝于Y方向導軌副上,隨Y向導軌副Y向運動。刀架座上安裝有動力刀桿,動力刀桿包括倒角電動機和傘齒輪傳動機構,倒角電動機固定安裝于刀架座上,傘齒輪傳動機構一端與倒角刀的后端連接,另一端與倒角電動機的電動機軸連接,倒角電動機通過傘齒輪傳動機構驅動倒角刀具旋轉,鉆頭為復合鉆頭,具有倒角功能。

1—固定底座;2—X向導軌副;3—進給拖板;4—Y向導軌副;5—刀架座;6—倒角刀;7—動力刀桿;8—倒角電動機;9—Y向驅動電動機;10—X向驅動電動機

1.5 氣動鉸孔裝置

氣動鉸孔裝置如圖5所示,包括固定座、調節(jié)螺釘、調節(jié)支架、支承架、導軌副、進給氣缸、刀具安裝座和主軸。固定座安裝于機床床身上;調節(jié)支架燕尾配裝于固定座上,由安裝于固定座上的調節(jié)螺釘調節(jié)前后位置,調節(jié)支架上安裝支承架,并通過調節(jié)支架上的滑槽實現(xiàn)刀具的高度調節(jié),支承架上安裝有導軌副和進給氣缸,刀具座安裝于導軌副上的滑塊上,在進給氣缸的驅動下進行直線運動;主軸安裝于刀具座上,由安裝于刀具座上的電動機驅動高速旋轉。

1—導軌副;2—鉸刀;3—主軸;4—刀具座;5—驅動電動機;6—進給氣缸;7—支承架;8—調節(jié)支架;9—調節(jié)螺釘;10—固定座

1.6 電氣控制系統(tǒng)

電氣控制系統(tǒng)包括數(shù)控系統(tǒng)和伺服電動機。數(shù)控系統(tǒng)通過程序協(xié)調控制自動上下料、檢測、裝夾、進給鉆孔、伺服倒角等機械部件的運行。根據(jù)實際動作需求共配置了6個伺服進給電動機,通過設置6個伺服驅動模塊分別控制主軸分度、伺服鉆孔裝置的轉動和移動、伺服倒角裝置的刀具轉動和位置移動等相對運動,控制系統(tǒng)選用廣數(shù)-DA98B系列[5]。該系統(tǒng)配置有多個輸入、輸出點,可實現(xiàn)多軸控制功能,DA98B系列數(shù)控系統(tǒng)外部接線如圖6所示。

圖6 DA98B系列數(shù)控系統(tǒng)接線圖

2 工作流程

工件由自動分選檢測機構中的上料箱上料,經(jīng)過檢測機構檢測,輸送到自動上料裝置輸送通道中,由自動上料裝置中的推料機構將工件安裝到主軸上;工件夾緊后伺服鉆孔裝置直線移動,進行鉆孔加工;鉆孔完成后鉆頭退回,伺服倒角裝置驅動倒角刀具伸進工件內腔中,使倒角刀具對準徑向通孔的內孔口,倒角電動機驅動倒角刀具旋轉對鉆孔的內孔口進行倒角加工;倒角完成后,主軸電動機驅動主軸旋轉分度,使工件夾頭帶動工件旋轉到指定的加工位置,然后由氣動鉸孔刀具對準徑向通孔,進給氣缸驅動鉸刀進給鉸孔加工。實現(xiàn)了一次裝夾,完成徑向鉆孔、內倒角以及鉸孔等多工序。

3 生產驗證

設備試制成功后在某企業(yè)進行了試生產,通過一段時間的生產運行后,統(tǒng)計數(shù)據(jù)(表1)表明,該鉆孔機工作穩(wěn)定可靠,加工精度高,產品品質較傳統(tǒng)自動化鉆孔機得到明顯提升。

表1 外圈鉆孔機數(shù)據(jù)對比

4 結束語

新設計的高精密全自動軸承外圈徑向鉆孔機,解決了傳統(tǒng)自動鉆孔加工存在孔壁表面質量差、內邊孔口毛刺多等技術難題。通過數(shù)控系統(tǒng)程序與機械結構設計的相互控制,實現(xiàn)了毛坯檢測、上料、分度鉆孔、內邊孔口倒角、孔壁鉸孔等工序的自動化生產,大幅提高了產品的加工品質和加工精度。該設備還可應用于各類圓環(huán)類、套類等機械零件圓周徑向精密鉆孔加工,其加工最大孔徑可達16 mm,最大鉆深可達40 mm,且分度方便,具有一定的推廣價值。