對偶件表面微結(jié)構(gòu)取向?qū)TFE基自潤滑軸承材料摩擦性能的影響

丁亞,何超,肖幫,解挺

(合肥工業(yè)大學(xué) 機(jī)械工程學(xué)院,合肥 230009)

自潤滑軸承材料是目前摩擦學(xué)領(lǐng)域的研究熱點。聚合物基自潤滑軸承材料因其重量輕、成形性好等優(yōu)點受到極大關(guān)注。聚四氟乙烯(PTFE)常作為非金屬滑動軸承材料[1],通過添加填料進(jìn)行改性,可以使其強(qiáng)度、剛度、抗蠕變性、耐磨損性明顯提高[2]。PTFE在與金屬滑動接觸時,會在對偶件表面上生成轉(zhuǎn)移膜,使聚合物與金屬接觸面轉(zhuǎn)變成聚合物與聚合物接觸面,降低摩擦因數(shù),增大材料耐磨性[3]。所以轉(zhuǎn)移膜的生成及特性對聚合物材料摩擦學(xué)特性有著重要的影響[4]。

摩擦表面特征是摩擦學(xué)設(shè)計的重要參數(shù)之一。長期以來,在工業(yè)工程、學(xué)術(shù)研究中,主要關(guān)注于表面粗糙度方面的影響,研究表明表面粗糙度對摩擦因數(shù)、轉(zhuǎn)移膜生成等方面有很大影響[5-6]。然而,近年來的研究表明,即使在相同表面粗糙度下,表面微結(jié)構(gòu)不同,也會對摩擦副的摩擦學(xué)性能產(chǎn)生重要影響[7-10],主要體現(xiàn)在對于摩擦副接觸區(qū)的形狀、實際接觸面等方面的微觀影響,進(jìn)而對宏觀摩擦學(xué)性能產(chǎn)生影響。目前,關(guān)于對偶件表面微結(jié)構(gòu)對摩擦副摩擦學(xué)性能的影響主要是探討其對潤滑狀態(tài)的影響[11-12],關(guān)于對干摩擦下的自潤滑復(fù)合材料的摩擦學(xué)性能影響的研究尚顯不足。

為此,現(xiàn)以PTFE基自潤滑軸承材料為例,采用往復(fù)摩擦磨損的方式,考察對偶件45#鋼表面上不同微結(jié)構(gòu)取向?qū)δΣ粮蹦Σ翆W(xué)性能的影響,分析其摩擦磨損機(jī)理,以期對于機(jī)械零件表面的摩擦學(xué)設(shè)計提供參考。

1 試驗方法

1.1 試樣

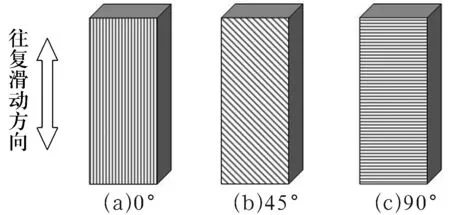

PTFE基復(fù)合材料是以PTFE為基體,添加銅、石墨對其進(jìn)行改性以提高綜合性能。試驗所用摩擦副:上試樣為PTFE復(fù)合材料,主要成分15%含8-3銅粉,5%石墨,其余為PTFE。制備原料按比例混合攪拌均勻,經(jīng)粉末壓片機(jī)(60 MPa)壓制,得到尺寸約為φ10 mm×25 mm的小圓柱體,最后將其在JHN-1氮氣保護(hù)燒結(jié)爐中進(jìn)行燒結(jié)。下試樣為69 mm×25 mm×12 mm的45#鋼塊。摩擦表面采用定向磨削加工形成具有一定取向的直線型紋理結(jié)構(gòu),如圖1所示,微結(jié)構(gòu)取向與往復(fù)運(yùn)動方向夾角分別為0°,45°,90°,表面粗糙度Ra均為0.2~0.3 μm。

圖1 3種下試樣

1.2 試驗設(shè)備及方法

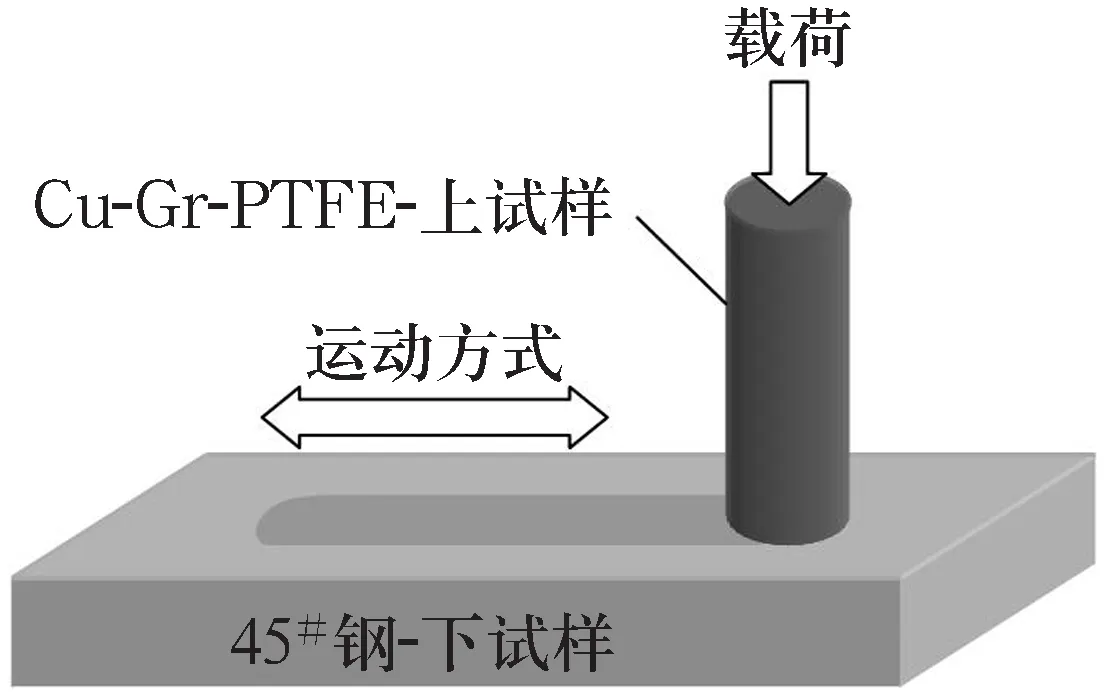

試驗在多功能摩擦磨損試驗機(jī)上進(jìn)行,試驗機(jī)的摩擦接觸形式為面與面接觸,如圖2所示,上試樣在45#鋼表面做往復(fù)直線運(yùn)動。摩擦方式采用干摩擦。試驗條件:室溫,平均線速度0.265 4 m/s,試驗軸向載荷4 MPa,試驗機(jī)轉(zhuǎn)速200 r/min,時間40 min。摩擦因數(shù)由試驗機(jī)自動記錄,磨損量通過電子天平稱量磨損前后上試樣重量變化所得,并通過游標(biāo)卡尺測量磨損前后上試樣縱向長度變化來驗證稱量的準(zhǔn)確性(長度測量與重量測量所得磨損量變化趨勢一致)。同種試驗條件下,均進(jìn)行3次重復(fù)試驗,取其平均值作為試驗結(jié)果。試驗后用掃描電子顯微鏡(HITACHI S-4800)觀察對偶件表面微觀形貌。

圖2 試驗運(yùn)動方式示意圖

2 結(jié)果與分析

2.1 PTFE基復(fù)合材料摩擦磨損

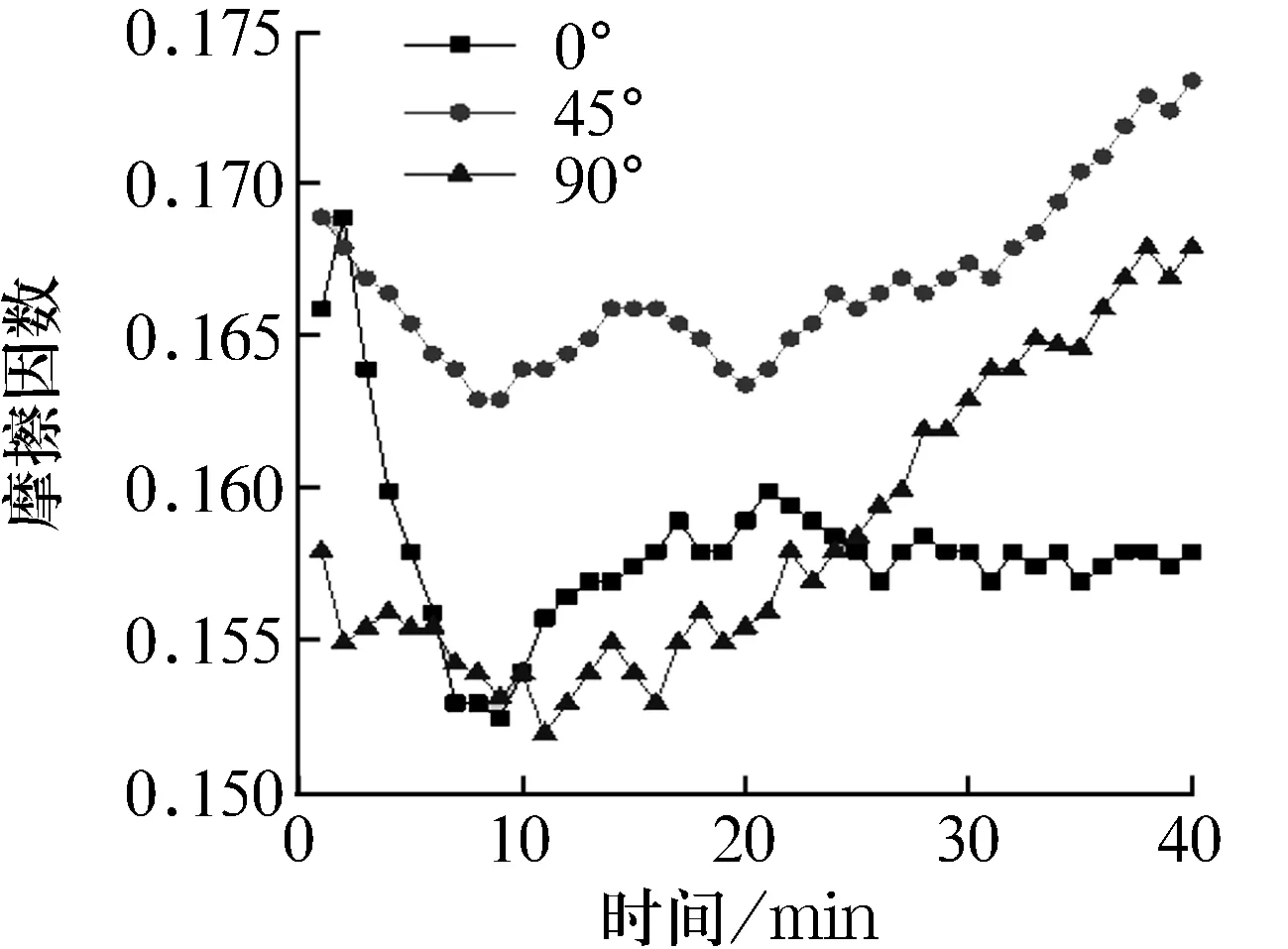

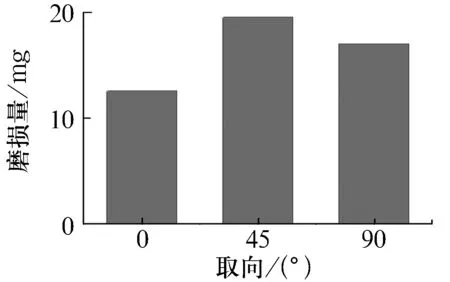

3種表面微結(jié)構(gòu)取向下對偶件的摩擦磨損試驗結(jié)果如圖3~圖4所示。由圖3可知,隨著摩擦?xí)r間延長,趨于穩(wěn)態(tài)下,0°方向的摩擦因數(shù)穩(wěn)定在0.158左右,而45°與90°方向的摩擦因數(shù)逐漸增加,20 min以后增加幅度變大,其中0°與90°方向時的摩擦因數(shù)相對較低,45°方向時的摩擦因數(shù)最大。由圖4可知,與45°方向?qū)ε技δΓ瑥?fù)合材料試樣的磨損量最大,其次是90°方向,0°方向最小。磨損量的變化也進(jìn)一步體現(xiàn)了3種摩擦因數(shù)變化,45°方向的摩擦因數(shù)最大,導(dǎo)致磨損量最大,0°方向的摩擦因數(shù)相對穩(wěn)定且較小,導(dǎo)致其磨損量較小。這是因為在摩擦初始階段,聚合物的轉(zhuǎn)移是由機(jī)械作用引起的,即由對偶件表面的微凸體切削聚合物,被切削的聚合物顆粒粘附在對偶件表面的凹谷中。在0°方向時,這種切削作用最小,因此產(chǎn)生的磨損最小,其他2種微結(jié)構(gòu)的切削作用較大,磨損量也相對較大。

圖3 不同取向下的摩擦因數(shù)

圖4 不同取向下的磨損量

2.2 轉(zhuǎn)移膜

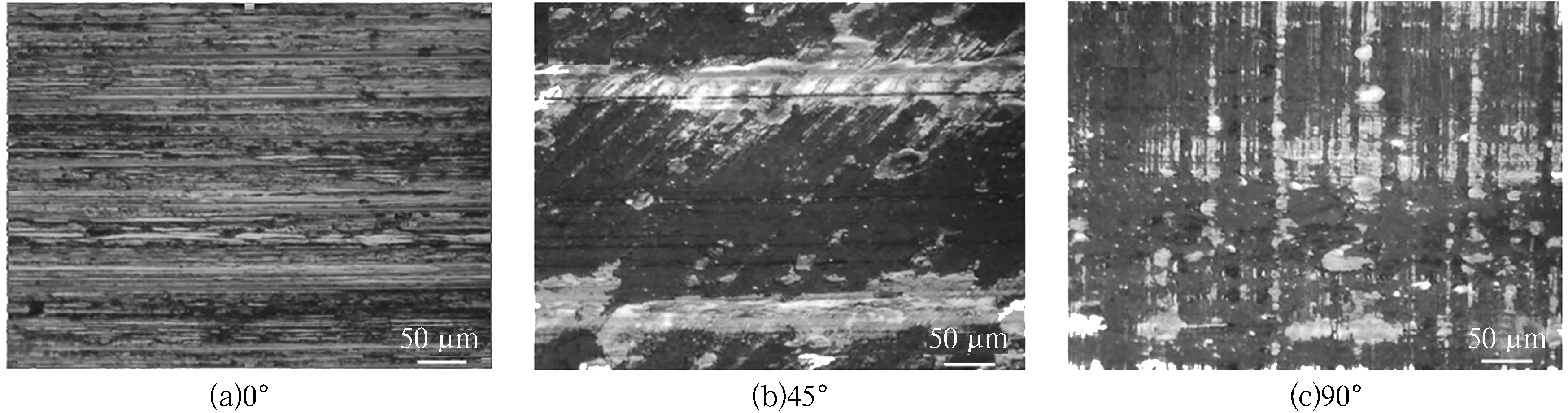

3種不同微結(jié)構(gòu)取向下對偶件表面形成的轉(zhuǎn)移膜微觀形貌如圖5所示。由圖可知,相同試驗條件和參數(shù)下,表面形成的轉(zhuǎn)移膜形貌明顯不同。0°方向轉(zhuǎn)移膜相對均勻,對犁溝填充較好(圖5a);而45°,90°方向表面轉(zhuǎn)移膜厚薄不一(圖5b和圖5c),且刮擦嚴(yán)重,尤其是45°方向,部分轉(zhuǎn)移膜已剝?nèi)ィ@一現(xiàn)象也可能是造成磨損量增大的原因之一。

圖5 不同取向45#鋼表面形成的轉(zhuǎn)移膜微觀形貌

2.3 磨屑形貌

3種不同取向?qū)ε技δ髲?fù)合材料的磨屑形貌如圖6所示。由圖6a和圖6c 可知,取向為0°和90°時磨屑均呈較大的平整的片狀,這是PTFE復(fù)合材料正常滑動疲勞磨損的片狀磨屑,這些磨屑部分會粘附于自身表面或轉(zhuǎn)移到對偶件表面,且容易滯留在摩擦界面;由圖6b可知,取向為45°時磨屑為大薄片,且呈卷曲狀,表明其為條帶形片狀磨屑,且容易排出摩擦界面,從而造成磨損增大。由此可見,對偶件表面不同微結(jié)構(gòu)取向?qū)δバ夹纬傻臋C(jī)理不同,是導(dǎo)致摩擦磨損不同的原因。

圖6 不同取向45#鋼與復(fù)合材料對摩后磨屑SEM照片

3 結(jié)論

對偶件表面微結(jié)構(gòu)對PTFE基自潤滑軸承材料的干摩擦磨損性能有較大影響,主要體現(xiàn)在對于轉(zhuǎn)移膜成膜質(zhì)量的微觀影響,進(jìn)而影響材料的宏觀摩擦磨損性能。

0°方向45#鋼表面轉(zhuǎn)移膜較為均勻完整,磨屑呈較大的平整片狀,穩(wěn)態(tài)時的摩擦因數(shù)較小且相對穩(wěn)定,磨損量最小;45°方向轉(zhuǎn)移膜刮擦嚴(yán)重、大面積脫落,磨屑嚴(yán)重卷曲,穩(wěn)態(tài)時的摩擦因數(shù)最大且增幅明顯,磨損量最大;90°方向轉(zhuǎn)移膜出現(xiàn)部分脫落,磨屑仍較為平整,摩擦因數(shù)較小但增幅較大。