某汽車排氣系統懸掛位置設計與吊鉤優化

楊迪新,周林,馬果,謝文奇,黃立奇

(柳州五菱汽車有限公司,廣西柳州545007)

某汽車排氣系統懸掛位置設計與吊鉤優化

楊迪新,周林,馬果,謝文奇,黃立奇

(柳州五菱汽車有限公司,廣西柳州545007)

排氣系統中懸掛位置的選擇和吊鉤動剛度都是汽車NVH性能的重要組成部分,利用有限元軟件Hyperworks對汽車排氣系統幾何模型進行有限元建模和自由模態分析,采用平均驅動自由度位移(ADDOFD)方法對排氣系統的懸掛位置進行設計,然后對排氣系統進行約束模態、靜力分析和吊鉤的動剛度分析,分析結果表明懸掛位置滿足整體設計要求,成功地避開了發動機的激勵頻率,但第五個吊鉤的動剛度不達標,故對第五個吊鉤進行結構改進,優化后的吊鉤經驗證滿足設計要求。

排氣系統;平均驅動自由度位移法;模態分析;動剛度

汽車的NVH水平已成為評價整車動力性能的重要方面之一,隨著國家法規對整車的排放和噪聲的限制的日益提高,顧客對汽車的NVH(Nosise、Viberation、Hashness)性能也有了更高的要求。國內NVH的研究與國外相比起步較晚,技術上還比較薄弱。隨著近年來數字化仿真方法和計算機軟件開發的進步,對于排氣系統振動特性的仿真分析和試驗研究有了更進一步的發展[1]。

排氣系統的噪聲、振動、聲振粗糙度(NVH)性能是整車NVH性能的重要組成部分[2],懸掛位置的設計和吊鉤動剛度的大小都是影響汽車NVH性能的重要因素,設計合理的懸掛位置,不僅能使整個排氣系統受力分布均勻,提高排氣系統的疲勞壽命,而且能降低排氣系統與發動機發生共振的風險,降低車內噪聲,而吊鉤動剛度的大小則直接影響到吊耳隔震的好壞。本文主要從懸掛位置的設計和吊鉤的動剛度來研究汽車的NVH性能,運用Hyperworks軟件對排氣系統進行有限元分析,結合平均自由度驅動法(ADDOFD)的方法確定吊鉤的懸掛位置,然后針對性的對排氣系統進行約束模態、靜力分析等計算來檢驗所選吊鉤懸掛位置的合理性,接著對吊鉤進行動剛度分析,驗證所選吊鉤動剛度是否滿足設計標準。

1 有限元模型的建立

1.1 模型的簡化

(1)刪除排氣系統中剛度較小的零件;

(2)將主、副消聲器上邊緣的翻邊工藝特征忽略,既有利于建模的簡單化,也利于降低在劃分網格中出現網格不勻稱,形狀不規則等問題。

(3)簡化排氣系統零件之間的焊接方式。

1.2 網格劃分

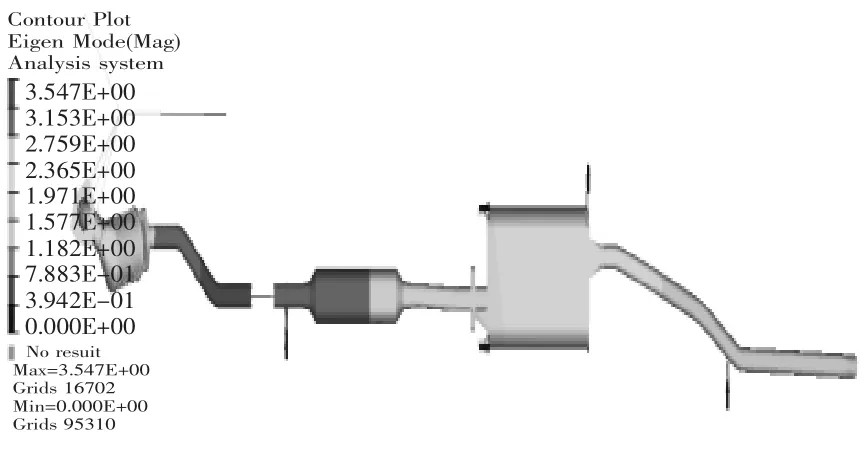

模型網格的劃分是整個模態分析至關重要的一個步驟,網格的質量將會直接影響到最后的計算結果,一般網格劃分的越細,單元網格的數量越多,網格的質量會越高,這里結合計算機的運算水平和車架的實際尺寸,選取單元大小為5 mm,對局部結構復雜的地方采取手動劃分來提高網格質量[3]。排氣系統模型劃分好網格后的單元總數為81851個,節點總數為79866個,制作排氣系統材料相關屬性為:彈性模量E=2.07e5MPa、泊松比μ=0.3、密度ρ =7.83e-9t/mm3.圖1為排氣系統完成網格劃分后的模型。

圖1 排氣系統有限元模型

模態分析通常用來研究物體本身的動態特性,這里主要是由模態分析得出排氣系統本身的模態值和振型。其中排氣系統的頻率值的大小一定不能與車架的相關頻率和發動機的激勵頻率相互吻合,否則系統的之間的相互共振會影響整車的舒適性和安全性。此外根據模態分析結果的振型圖我們可以判斷出排氣系統的節點與反節點,然后以節點位置來作為懸掛位置的參考點。

2 排氣系統掛鉤位置的初步設計

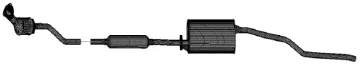

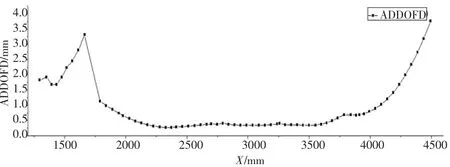

選取網格劃分好的有限元模型,在有限元模型上依次間隔為50 mm的點,利用Hperworks中自帶的求解器對其200 Hz以內的自由模態進行計算。然后根據選點的位移為橫坐標,以位移向量的加權累加值為縱軸,將計算結果輸入坐標中并繪制成一條光滑的曲線。ADDOFD的分析曲線如2所示。

圖2 ADDOFD分析結果圖

參考平均驅動自由度位移(ADDOFD)的定義可知:懸掛位置應該設計在位移向量的加權累加值(縱坐標)較小的位置[4],即在圖2曲線中波谷或靠近波谷位置的點,然后綜合考慮底盤空間結構和排氣系統的走向等因素,設計出最優的懸掛位置,其中初步設計好的懸掛位置如圖3所示。

圖3 懸掛位置圖

3 排氣系統性能分析

3.1 約束模態

在對有限元模型進行約束模態分析時,須根據模型的實際連接設置與之相對應的邊界約束條件,其中排氣系統需要設置的邊界約束為動力總成和懸置:

(1)動力總成和懸置的簡化

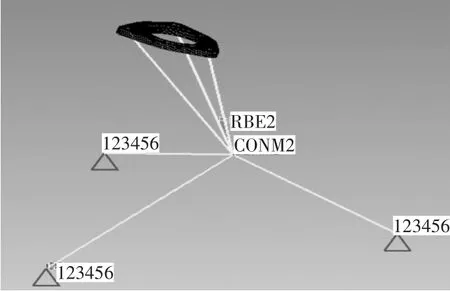

動力總成和懸置對排氣系統的動態特性和整車NVH的性能有著重大的影響,所以在進行有限元建模是必須考慮動力總成和懸置的存在。由于這里主要研究的對象還是排氣系統本身的性能特征,所以沒有必要把動力總成和懸置建立的非常詳細,將動力總成用賦予了質量和剛度的質心簡化,懸置則用賦予了剛度的剛度的彈性單元來簡化[5]。建立簡化模型所需要的相關參數有:①動力總成質心位置(相對整車坐標系而言);②動力總成的質量;③動力總成慣性矩陣;④各懸置彈性中心點位置(相對整車坐標系而言);⑤懸置彈性中心各個方向的剛度。簡化后的動力總成和懸置如圖4所示。

圖4 動力總成的簡化模型

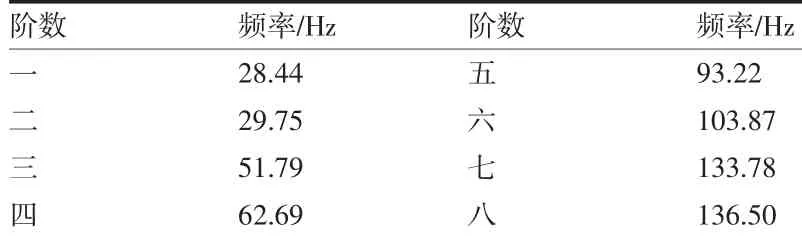

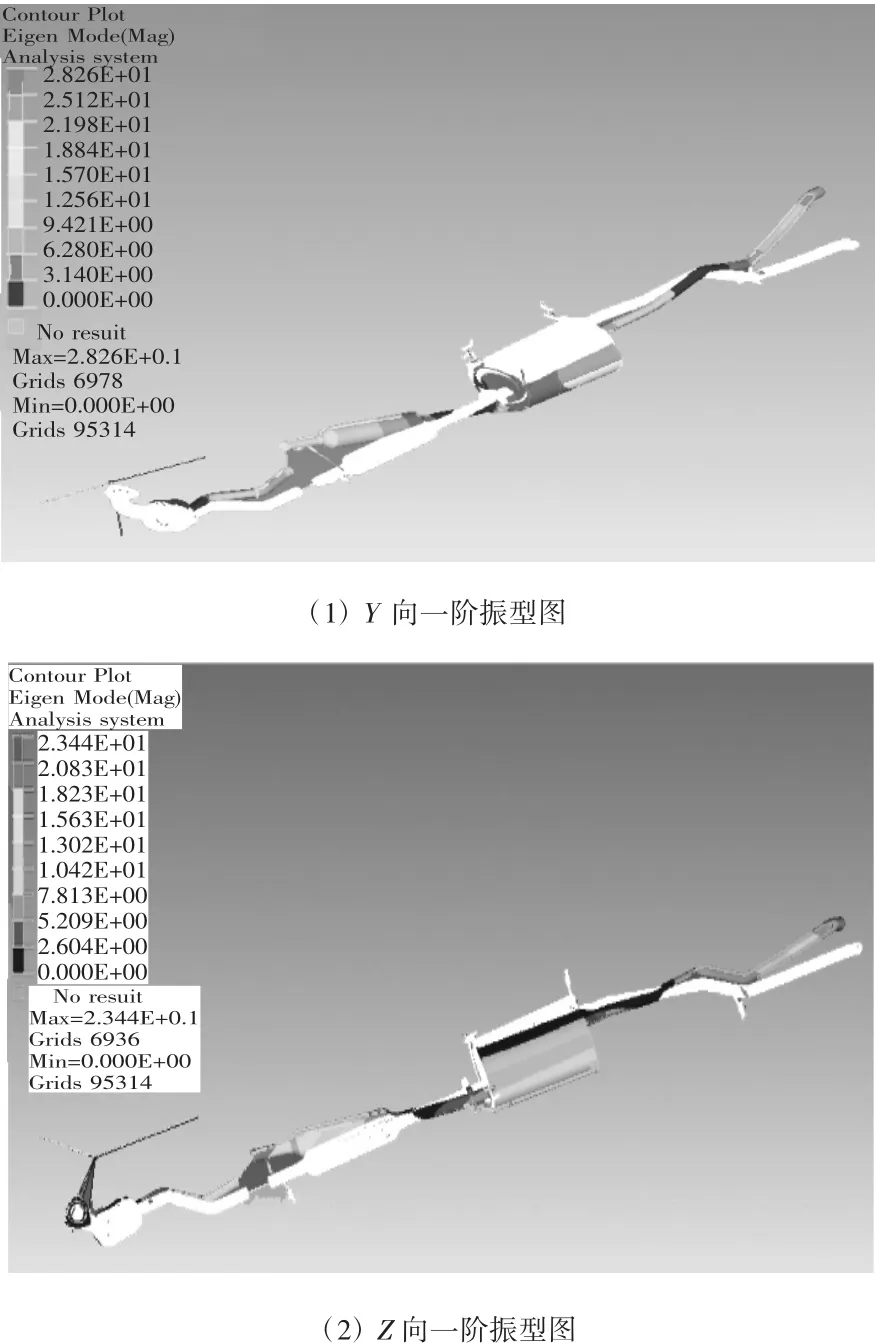

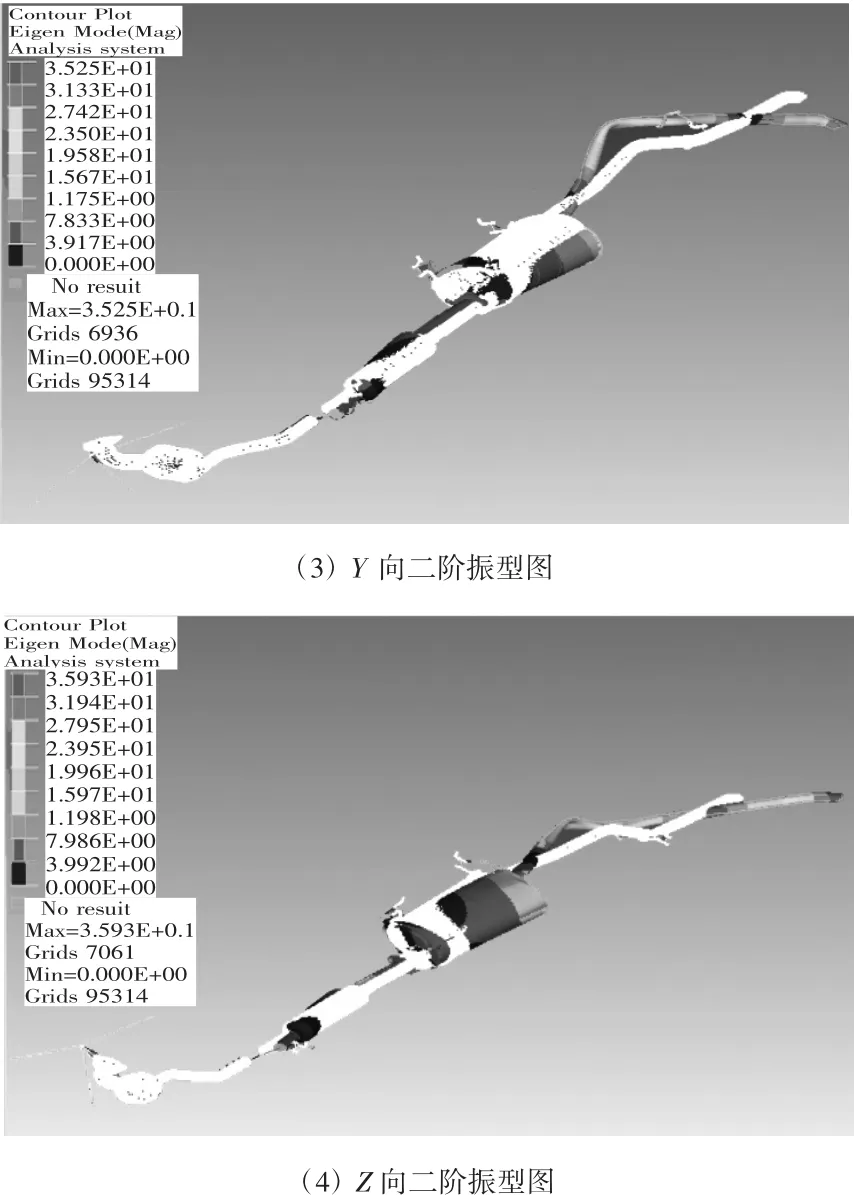

(2)考慮到連接排氣系統和車架的懸掛膠是柔性部件,這里用彈簧來模擬懸掛膠,施加彈性約束。將懸掛膠的剛度設置為12 N/mm,分析系統20 ~200 Hz的模態和振型,其中分析得到的模態(表1)和典型振型圖如圖5所示。

表1 模態分析結果

圖5 排氣系統典型振型圖

3.2 模態結果分析

3.3 排氣系統靜力分析

由于受到車架底盤空間的制約,排氣管與車架的配合相對比較緊湊,汽車在路況較差的情況下會導致排氣管振幅比較強烈,增大波紋管,吊鉤等零部件與底盤發生摩擦的風險,所以有必要對排氣系統約束懸掛位置工況下,計算排氣系統在受到重力作用下,排氣系統的最大位移量與吊鉤所受支反力,然后根據相關標準來判斷本次設計是否合理,其中位移云圖和吊鉤支反力結果如圖6、圖7所示。

圖6 重力作用下的位移云圖

圖7 吊鉤位置支反力結果

消音器靜力分析要求:系統的最大位移小于5 mm,受力限值為50 N.由上圖分析結果可知,消排系統系統最大位移變形為3.547 mm<5 mm,吊鉤最大支反力28.993 N<50 N,故可判定本次設計滿足要求。3.4吊鉤動剛度分析

排氣系統的前端與發動機的崎管通過法蘭連接,整體通過吊鉤與車架相連,受到發動機工作時的巨大振動和氣流在排氣管中運動時產生氣流激勵,如果排氣系統與車架的連接不合理,通常會導致其振動比較大[7]。在發動機工作時,排氣系統將一部分振動通過掛鉤和吊耳傳遞到車架上,車架與駕駛室零件的局部振動會增加車內的噪聲。而吊鉤動剛度的大小則直接影響到吊耳隔振的好壞,故有必要對吊鉤的動剛度進行研究和分析,看其是否符合設計標準。

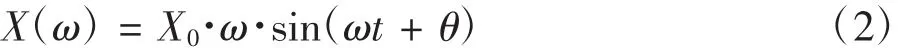

當機械系統受到外力作用而運動性質發生改變時,系統的響應隨著系統的動態特性及激勵特性的變化而變化,這里以靜剛度的相關定義作為參考,引入動剛度KD的概念來描述系統的動態特性,即在機械系統受到頻率變化的單位激勵時與系統的位移響應矢量之間的比值:

其中:KD(ω)為頻率函數,F(ω)為激振力,X(ω)為位移響應。

系統的響應可以是速度、位移、加速度其中之一,其中激勵與響應的比值統稱為機械阻抗。因此式(1)也可稱作位移阻抗。由于速度為位移的一階導數,當頻率相同相位不同,幅值相差ω時,也可用速度來描述系統動剛度的大小,將不同頻率單位載荷作用下的速度響應稱為Mobility,Mobility與動剛度的關系如下[8]。

其中振幅X0和相位θ取決于系統本身的物理性質(質量、彈簧剛度、阻尼)和激振力的性質(頻率與振幅),而與初始條件無關,當不考慮相位時,由式(1)可得:

同時由式(3)變形可得單位載荷激勵為:

其中K(ω)表示在某頻率下,產生單位位移振幅所需要的激振力幅值。

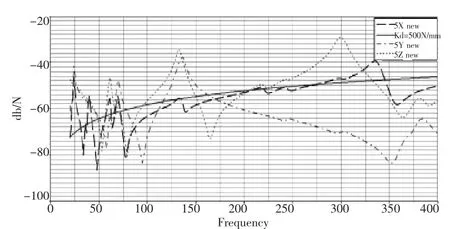

對吊鉤動剛度進行分析時,將其連接在整個排氣系統有限元模型上,使其更逼近真實情況。吊鉤動剛度分析結果如圖8所示。

圖8 吊鉤動剛度曲線

排氣系統不約束,對吊鉤X、Y、Z方向施加單位激勵并輸出結果,經分析,該排氣系統第一個吊鉤的模態頻率在368.16 Hz左右,第二個吊鉤的模態頻率在469.27 Hz左右,第三個吊鉤的模態頻率在530.09 Hz左右,第四個吊鉤的模態頻率在632.31 Hz左右,在200 Hz以內Z向均滿足目標線500 N/mm以下要求;第五個吊鉤的模態頻率在299.89 Hz左右,小于300 Hz,其為Z向彎曲模態。在200 Hz以內Z向不滿足目標線500 N/mm以下要求,故不符合設計標準,需要對吊鉤結構進行改進。

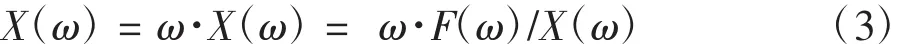

4 結構優化

為使第五個吊鉤動剛度符合標準,現對吊鉤結構進行改進,加強吊鉤與尾管之間的連接,改進后的結構如圖9所示。

圖9 吊鉤結構改進結果

修改后的第五個吊鉤的模態頻率在729.26 Hz左右,在200 Hz以內Z向基本滿足目標線500 N/mm以下要求。修改后的吊鉤滿足設計,成功的解決了吊鉤動剛度不達標的問題,具體如圖10所示。

圖10 改進后的動剛度曲線

5 結束語

綜上分析,得出以下結論:

(1)成功的使用平均驅動自由度位移(ADDOFD)對排氣系統的懸掛位置進行了設計,避開了發動機的激勵頻率,提高了整車的NVH性能。

(2)對吊鉤的動剛度進行了分析,并對動剛度不達標的吊鉤進行了結構優化,優化后的動剛度經驗證達到性能要求。

(3)對排氣系統有限元分析的方法和流程進行了說明,大大縮短了產品開發周期,節約了設計成本,為之后解決此類問題提供理論和方法參考。

[1]丁蓉蓉.某乘用車排氣系統隔振性能研究及其吊耳改進設計[D].長春:吉林大學,2015

[2]陸益民,李書曉,朱峰,等.某汽車排氣系統懸掛位置設計[J].機械設計,2014(7):105-109.

[3]蘇辰.HyperWorks在汽車排氣系統開發中的應用[J].汽車工程師,2016(8):18-20.

[4]雷剛,胡鵬,劉圣坤.汽車排氣系統模態分析及掛鉤位置優化[J].內燃機工程,2014,35(2):102-106.

[5]上官文斌,黃志,賀良勇,等.汽車排氣系統吊耳動剛度優化方法的研究[J].振動與沖擊,2010,29(1):100-102.

[6]智淑亞,黃星星.汽車排氣系統頻率有限元分析及優化設計[J].機械設計與制造,2012(10):59-61.

[7]Liu H J,Zhi S Y.Exhaust System Finite Element Analysis and Optimizing Design[J].Advanced Materials Research,2012,538-541(538-541):590-594.

[8]秦啟斌,楊文靜,QINQi-bin,等.基于有限元的客車排氣系統吊鉤動剛度分析[J].裝備制造技術,2015(9):88-90.

Automotive Exhaust System Design of Hangers Locations and Optimization of Hook

YANG Di-xin,ZHOU Lin,MA Guo,XIE Wen-qi,HUANG Li-qi

(Liuzhou Wuling Motors Co.,Ltd.,Liuzhou Guangxi 545007,China)

The suspension position in the exhaust system and the dynamic stiffness of the hook are important components of the NVH performance of the vehicle.Through the finite element software hyperworks,the finite element modeling and free modal analysisof the geometric model of the vehicle’s exhaust system are carried out in this thesis first.Then,it adopts the ADDOFD method to design the suspension position of the exhaust system and analyses the restrain modal and make static analysis of the exhaust systemanddynamic stiffness analysis of the hook.The results show that the suspension position meets the overall design requirements and successfully avoid the engine excitation frequency,but the fifth hook’s dynamic stiffness doesn’t reach the standard.Therefore,structure improvementof the hook needs to be made to meet the design requirements.

exhaust system;ADDOFD method;modal analysis;dynamic stiffness

U464.134.4

A

1672-545X(2017)06-0022-04

2017-03-19

楊迪新(1981-),男,廣西興安人,中級工程師,主要研究方向是汽車NVH方向。