難切削材料數(shù)控加工自動斷屑方法

張青生

(中國工程物理研究院材料研究所,四川綿陽621907)

難切削材料數(shù)控加工自動斷屑方法

張青生

(中國工程物理研究院材料研究所,四川綿陽621907)

不銹鋼、鈦合金等難切削材料的斷屑問題直接影響加工質(zhì)量和生產(chǎn)效率。在充分認識切屑形成過程的基礎(chǔ)上,對數(shù)控加工自動斷屑方法進行了歸納,在比較自動斷屑方案的基礎(chǔ)上,利用高壓冷卻系統(tǒng)斷屑法對某鎳基合金的數(shù)控車削實現(xiàn)了較好的斷屑效果。

難切削材料;數(shù)控加工;自動斷屑

不銹鋼、鈦合金等難切削材料在兵器工業(yè)、航空工業(yè)中廣泛應(yīng)用,但隨著機械加工數(shù)控化的普及,切削過程中的斷屑問題日益凸顯。在數(shù)控加工過程中,這些難切削材料切屑的形成和折斷過程極其復(fù)雜,經(jīng)常出現(xiàn)切屑纏繞刀具和工件的現(xiàn)象,破壞精加工后零件的表面質(zhì)量,影響刀具使用壽命,并且不利于保證加工人員的操作安全性,限制了自動化加工效率[1]。

針對難切削材料加工過程中的斷屑問題,在充分認識切屑形成過程的基礎(chǔ)上,從加工設(shè)備、切削刀具、切削參數(shù)、附加裝置等方面對數(shù)控加工自動斷屑方法進行了歸納,在比較自動斷屑方案的基礎(chǔ)上,利用高壓冷卻系統(tǒng)斷屑法對某鎳基合金的數(shù)控車削實現(xiàn)了較好的斷屑效果。

1 切屑形成過程

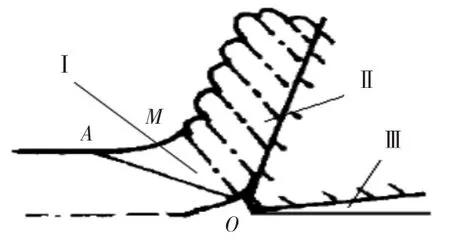

大多難切削材料屬于塑性好、屈服強度高的金屬材料,切削過程如圖1所示,刀具作用范圍內(nèi)的切削層可劃分為三個變形區(qū)。切削過程中切屑的變形,主要表現(xiàn)在切削層金屬轉(zhuǎn)變?yōu)榍行紩r的變形,即Ⅰ、Ⅱ區(qū)域的變形。切削層金屬在外力作用下,靠近切削刃時產(chǎn)生彈性變形,當(dāng)與刀刃的距離更近時,變形逐漸增大,應(yīng)力超過材料的屈服極限,產(chǎn)生塑性變形,金屬內(nèi)部晶格發(fā)生畸變和滑移。如果變形程度超過斷裂變形,切屑就會產(chǎn)生裂紋,直至折斷。

圖1 切削過程示意圖

在粗加工中,通過調(diào)整切屑速度、切削深度并使用冷卻液,能夠很好地改善車削斷屑性能。但是在精加工中,進給速度、切屑深度較小,切屑一般呈現(xiàn)長條帶狀,長度可達數(shù)米,自動斷屑性能很差。

2 自動斷屑方法

從加工設(shè)備、切削刀具、切削參數(shù)、附加裝置等應(yīng)用于切屑控制的情況來看,常用的自動斷屑方法有振動斷屑法、變進給量斷屑法、預(yù)制斷屑溝槽斷屑法、斷屑槽斷屑法、斷屑器斷屑法、刀具參數(shù)優(yōu)化斷屑法、高壓冷卻系統(tǒng)斷屑法等。

振動斷屑法有意適當(dāng)減小刀具的剛度,使切削過程中刀具產(chǎn)生自激振動,刀具切入工件的深度發(fā)生有規(guī)律的變化,產(chǎn)生粒狀、塊狀或C形的切屑,達到斷屑和排屑的目的[2]。變進給量斷屑法周期性改變切屑厚度而自動斷屑,對加工過程的平穩(wěn)性不利[3]。預(yù)先在被加工工件表面上開槽,使切屑在切削過程中按預(yù)定的長度和方向斷屑。對于外圓加工可在待加工表面上銑出一定深度和寬度的直槽或斜槽。由于此種斷屑方法須附加開槽工序,加工過程有一定的沖擊,可能對已加工表面產(chǎn)生不良影響等,不宜多采用[4]。

斷屑槽在自動斷屑中應(yīng)用較多,主要有二維斷屑槽和三維斷屑槽。二維斷屑槽中直線形、直線圓弧形斷屑槽適用于碳素鋼和合金結(jié)構(gòu)鋼的加工,而全圓弧形斷屑槽用于切削紫銅、不銹鋼等高塑性材料[5,6],為適應(yīng)更多材料的加工,三維斷屑槽應(yīng)用越來越廣。斷屑器作為附加裝置安裝在刀具上,可以增大切屑的基本變形,與切屑槽有異曲同工之處。刀具參數(shù)對切屑的形態(tài)有一定影響,刀具的前角越大,切削的連續(xù)性越強,前角為負值時,斷屑效果提升,刀具的主偏角和倒棱對切屑的形狀都有一定影響,特別是在精加工中調(diào)整切削參數(shù)將將對自動斷屑起到作用。

高壓冷卻系統(tǒng)斷屑法應(yīng)用到了飛流刀具系統(tǒng),如圖2所示,山高刀具推出了全新的Jetstream ToolingR 飛流系統(tǒng),可使冷卻液噴嘴非常貼近切削區(qū)域。飛流刀具系統(tǒng)非常巧妙地在刀夾的旋轉(zhuǎn)頂部壓塊中放置了冷卻通道,冷卻液壓力、流量和通道的小孔徑,均可促使猛烈的高速冷卻液流輕松穿透并潤滑緊靠切削刃后方的主要發(fā)熱區(qū)域。在非常靠近切削刃的位置,配置一個冷卻液楔塊,可以獲得最佳的冷卻和斷屑效果。

圖2 Jetstream ToolingR 飛流刀具系統(tǒng)

3 自動斷屑方法的應(yīng)用

3.1斷屑方法比較

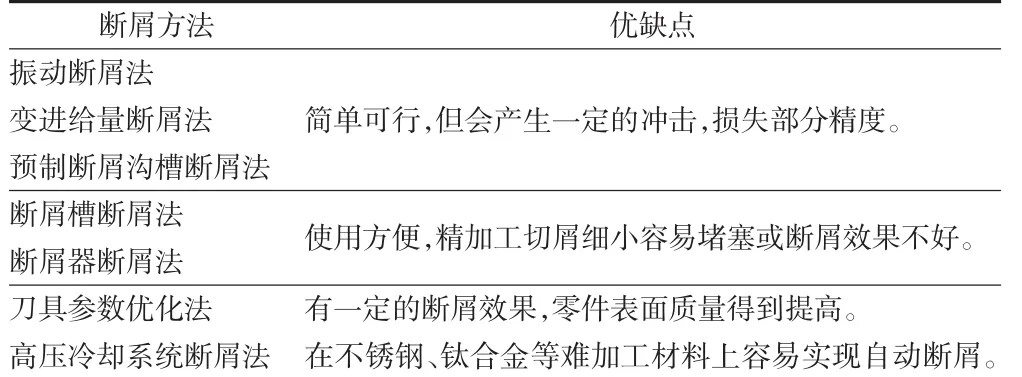

表1對常用的斷屑方法進行了比較。振動斷屑法、變進給量斷屑法、預(yù)制斷屑溝槽斷屑法是較為傳統(tǒng)的方法,加工過程中精度穩(wěn)定性差。斷屑槽斷屑法、斷屑器斷屑法、刀具參數(shù)優(yōu)化斷屑法應(yīng)用成熟,但對于不銹鋼、鈦合金等難切削材料的數(shù)控加工,特別是數(shù)控車削,自動斷屑效果不明顯。高壓冷卻系統(tǒng)斷屑法是最近經(jīng)常使用的斷屑方法,適用于數(shù)控車削、銑削過程中的冷卻潤滑和自動斷屑。

表1 斷屑方法比較

3.2 高壓冷卻系統(tǒng)斷屑法的應(yīng)用

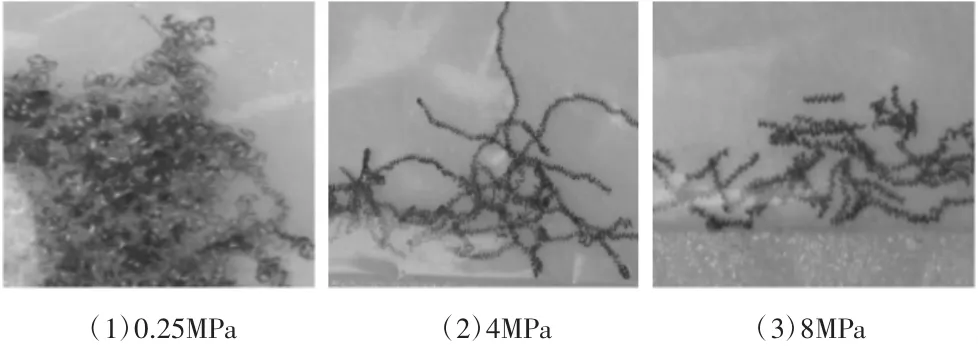

對于某鎳基合金的數(shù)控車削,進行了高壓冷卻系統(tǒng)斷屑法的實施。車削試樣為外徑120 mm、壁厚8 mm的管材,采用液壓卡盤裝夾,飛流刀具噴射切削液的壓力有三個水平0.25 MPa、4 MPa、8 MPa,主軸轉(zhuǎn)速600 r/min,背吃刀量0.5 mm,進給量0.16 mm/r.圖3為三組試驗的切屑形態(tài),可以看出當(dāng)主軸轉(zhuǎn)速、背吃刀量和進給量特定情況下,在0.25 MPa ~8 MPa范圍內(nèi)增加切削液壓力有利于提高該鎳基合金數(shù)控車削過程中的斷屑性能,切屑逐漸趨向于短卷屑的可控形態(tài)。

圖3 不同切削液壓力時的切屑形態(tài)

4 結(jié)束語

對于不銹鋼、鈦合金等難切削材料的數(shù)控加工自動斷屑問題,振動斷屑法、變進給量斷屑法、預(yù)制斷屑溝槽斷屑法等傳統(tǒng)方法已經(jīng)不宜使用在有一定精度要求的場合,斷屑槽斷屑法、斷屑器斷屑法、刀具參數(shù)優(yōu)化斷屑法在精加工中的斷屑效果不理想。將壓力為4 MPa左右的高壓冷卻液應(yīng)用在某鎳基合金的數(shù)控車削,切屑逐漸趨向于短卷屑的可控形態(tài)。

[1]陳金堂.車削過程中影響斷屑的因素及改進措施[J].金屬加工(冷加工),2014(10):49-50.

[2]蔣鐵軍.車削加工振動斷屑法[J].機械工人,2000(12):9.

[3]張克貴,周伯華,崔海斌,等.切削加工強制斷屑方法的研究與應(yīng)用[J].組合機床與自動化加工技術(shù),2009(8):88-90.

[4]趙麗杰,顧立志,常立祥.自動線刀具斷屑方法的研究[J].佳木斯大學(xué)學(xué)報,2000,18(4):321-325.

[5]王大力.三維槽型斷屑機理及預(yù)報的研究[M].哈爾濱:哈爾濱理工大學(xué),2005.

[6]劉二亮.三維復(fù)雜斷屑槽斷屑性能及斷屑預(yù)報系統(tǒng)研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2007.

Methods of Swarf Breaking-up Automatically for Hard-to-cut Materials in NC Process

ZHANG Qing-sheng

(China Academy of Engineering Physics Institute of Materials,Mianyang Sichuan 621907,China)

For hard-to-cut materials,such as 1Cr18Ni9Ti and titanium alloy,swarf breaking-up becomes one of the issues which influence machining quality and manufacturing efficiency.Based on comprehensive understand of formation mechanisms of swarf,methods of swarf breaking-up automatically have been concluded. Then the solutions are compared,and by taking advantage of high-pressure cooling system swarf is broken up effectively in the numerical turning process as for Nickel-based alloys.

hard-to-cut materials;numerical process;swarf breaking-up automatically

TH162

A

1672-545X(2017)06-0065-02

2017-03-24

張青生(1963-),男,河南內(nèi)黃縣人,大專,主要從事特種材料機械加工。