石墨材料加工工藝研究

齊瑞濤

(河南省洛陽市航空工業導彈院十三分廠,河南洛陽471000)

石墨材料加工工藝研究

齊瑞濤

(河南省洛陽市航空工業導彈院十三分廠,河南洛陽471000)

結合某石墨零件的結構特點與材料特性,分析了影響其加工質量與加工效率的不利因素,從加工方法、切削路徑、刀具及切削參數選用、排屑條件等方面著手分析,得到了較為有效的解決措施,提高了工件的加工質量與加工效率。關鍵詞:崩邊;刀具;參數;切削路徑

石墨材料具有耐燒蝕、抗熱振等性能特點,主要用于空空導彈長尾噴管上,是構成發動機喉部結構零件主要選材。零件的尺寸、外觀等技術要求高,但是由于其材質特殊、切削性能差,加工質量不易保證,特別是加工中容易產生崩邊缺陷,這些都成為非金屬加工的瓶頸之一。

近年來,各型號發動機長尾噴管石墨零部件加工任務繁重、技術要求高。對歷年的報廢的石墨零件原因進行分析發現,由于零件崩邊產生的廢品約占20%.由于材料難加工,加工效率低,使零件的生產進度受到嚴重影響。為盡快解決石墨零件崩邊問題,提高石墨零件生產效率,以某型空空導彈前嵌環、喉襯及其組件殼體組合等機械加工為研究對象進行技術攻關,從加工方法、刀具及其切削參數等方面探索石墨材料加工技術,解決石墨零件的加工難題,對夯實非金屬加工技術,順利完成科研和批生產任務具有重要意義。

1 石墨材料簡介

我院使用的石墨材料主要是火箭噴管用石墨,牌號:T705.該材料是由易石墨化、強度高、抗燒蝕性好的石油焦骨料和析焦量高的粘結劑制成。

T705石墨材料的生產過程包括混捏、磨粉、壓制、焙燒、石墨化等工序。在生產過程中經過多次熱循環,材料內部可能產生裂紋、氣孔等缺陷,各批材料和每塊材料內部的性能有一定分散性。如果實際生產狀態偏離工藝規程,將會導致石墨材料質量波動。比如:壓制工序是單件生產,采用熱壓工藝。熱壓前模溫、料溫必須達到要求(135~150℃),然后將料粉裝入模具,加壓后停止模具加熱,模具自然冷卻到50℃以下時允許吹風冷卻,37℃以下脫模。每次壓制一件產品,需要五個多小時,如果壓力不夠,可能產生氣孔、疏松、裂紋;溫度不夠,可能產生分層;冷卻過快,可能產生裂紋等。因此,T705石墨生產過程中的質量控制對材料的性能有很大影響,如質量控制產生波動,在材料上的表現形式是多方面的,包括裂紋、疏松、氣孔等。

石墨材料一般制成圓柱體或方形體結構,我院使用的材料為圓柱體,要求內部不允許有裂紋和直徑大于1 mm的空洞,技術性能指標(標準樣)如表1所示,整體性能如表2所示。技術要求高于(GJB33 06-98)《火箭噴管用石墨規范》標準。

表1 T705石墨技術性能指標

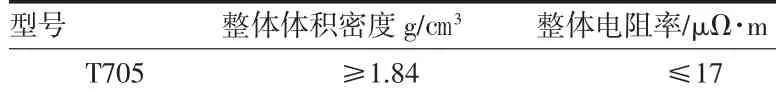

表2 T705石墨整體性能指標

石墨材料的切削力只有切削鋁、銅等金屬材料的10%左右,車削溫度不高,最高溫度在160~300℃之間,且與切削速度呈線性關系[1]。但材料脆性大,加工中容易產生缺陷,加工表面質量不易保證。

總之,該材料屬于難加工脆性非金屬材料,組織的致密性、均勻性與金屬相比相差甚遠。

2 典型零件簡介

2.1 典型零件結構特點

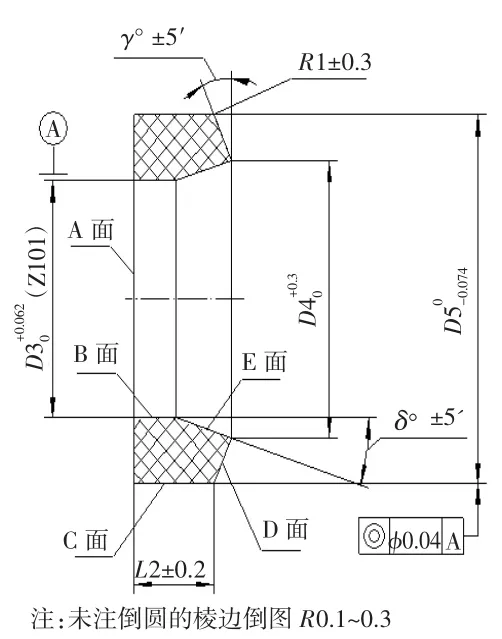

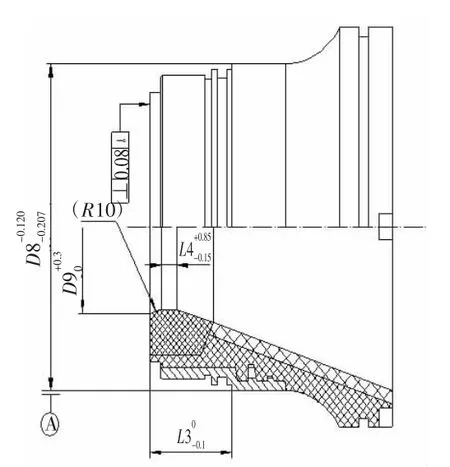

我院石墨材料零件大多由柱、錐、曲面等構成的回轉體,結構較為復雜。如某型號空空導彈前嵌環、喉襯為套類結構件,前嵌環和喉襯用GD414硅橡膠分別粘接在組合殼體、擴散段組合件上,粘接組合后對石墨件進行局部加工。零部件結構如圖1~圖4所示。

圖1 前嵌環

圖2 喉襯

圖3 組合殼體

圖4 擴散段組合

石墨材料零部件的外觀要求:

(1)零件表面不允許有裂紋。

(2)不允許深度超過0.1 mm的劃傷,不允許深度超過0.1 mm的碰傷。

(3)不允許最大尺寸大于0.5 mm的崩邊。

2.2 加工現狀

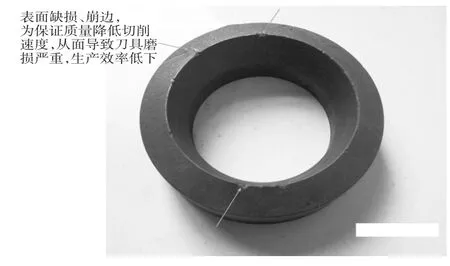

近年來,在石墨材料加工方面做了大量的工作,成功地采用了數控加工技術,使加工質量和生產效率得到較大幅度的提高。但是,在加工中表面缺損、崩邊、刀具磨損嚴重等問題尚未得到徹底解決。典型故障件如圖5、圖6所示。

圖5 石墨加工故障件

圖6 石墨加工故障件

3 加工難點分析

石墨材料具有極高的脆性,因此機械加工時,容易出現刀具磨損嚴重、邊角崩碎等現象。在加工零件時,機床運動方向的頻繁改變、刀具切入和切出時方向和角度的變化、微小的切削振動、刀具的磨損和破損等也會導致刀具對工件產生沖擊,造成零件崩邊、刀具磨損嚴重等許多問題。

石墨材料的的車削過程大致是:在刀具切削刃與工件接觸時,工件的一部分因刀具推進發生破碎,形成“切屑”,切屑散落于刀具表面或堆積在前刀面,大多數切屑沿前刀面滑動,因而容易產生刀具月牙洼磨損。

另一方面,石墨材料的致密性、均勻性遠比金屬差,切削中刀尖承受的沖擊力更大,也更容易造成刀具磨損、零件崩邊。

4 解決措施

4.1 改進加工方法

4.1.1 優化切削路徑

前嵌環、喉襯是由棒材加工成圓管,再由圓管加工成錐套,錐面上的余量較大。原來采用的是與錐面母線方向平行的“等距法”,加工路徑如圖7所示。這種切削方法空行程路徑長,加工效率低下。如果要提高效率,就得提高切削用量,刀具耐用度會降低,容易出現崩邊缺陷。

圖7 等距切法加工路徑圖

在保證零件質量的前提下,進行改進,采用“平行切法”加工錐面,粗車去余量,路徑如圖8(a);再按圖8(b)所示的路徑精車,將切削退出位置設置在錐面內部,避開棱邊處。這樣,不僅加工效率提高了50%以上,而且對防止崩邊缺陷起到有效地作用。

圖8 平行切法加工路徑圖

4.1.2 分粗、精加工

如上所述,前嵌環、喉襯加工余量大,材料脆、硬、均勻性差,加工中帶有沖擊現象。為消除切削中出現崩邊缺陷,同時提高加工效率,分粗、精加工是解決問題的技術途徑之一。

將現場的加工程序優化為粗、精加工,分別由粗、精刀具進行加工。粗加工以提高加工效率為主,切削深度一般取0.7~1 mm;精加工對粗加工后的表面進行精細加工修復,采用小切深加工,切削深度一般用0.1~0.25 mm.這樣大大提高了刀具耐用度(刃口鋒利的持久性),有效防止了因刀具磨損而損壞導致的崩邊缺陷。

4.2 選擇合適的刀具與切削參數

由于石墨材料脆性較高,致密度較差,故切削刀具應滿足硬度高、鋒利、耐沖擊與耐磨性良好等基本要求。

人造金剛石是一種超硬材料,它是在高溫、高壓和其他條件配合下由石墨轉化而成的。制成刀片形狀鑲焊在刀桿上,用于車削。人造金剛石的硬度很高,耐磨性很好,適用于加工非鐵金屬、非金屬材料[2]。

立方氮化硼是用高溫、高壓的方法制成的,原料是結構與石墨相似的六方氮化硼。該材料與人造金剛石相比,硬度略低,但熱穩定性好,適用于加工黑色金屬和難加工材料。

硬質合金硬度較高,耐磨性較好,但刃口不易磨鋒利。

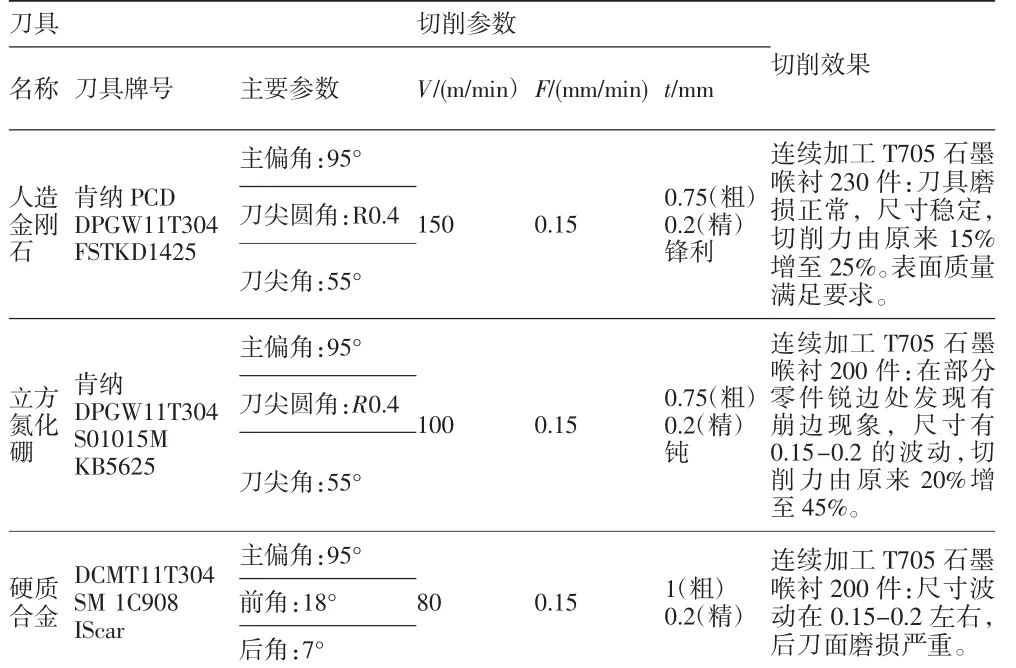

因此,選用人造金剛石、立方氮化硼、硬質合金等三種硬度較高、耐磨性較好的刀具材料進行切削對比。

為選擇三種刀具對應的合適切削參數,先進行了摸底切削試驗:

由于機床本身轉速限制,切削的線性速度最高可以在130 m/min~150 m/min之間。進給深度按4.1.2中設置。

人造金剛石刀具,切削的線性速度設置在150 m/min,進行切削T705石墨材料100件,發現刀具磨損正常,而且零件加工質量穩定。

立方氮化硼刀具,切削線性速度設置在120 m/min~150 m/min之間,進行切削T705石墨材料,加工60~80件零件后刀面磨損嚴重,且由于刀具磨損造成個別零件輕微崩邊;切削線性速度設置在80 m/min~100 m/min之間,刀具磨損正常。

選用硬質合金刀具,切削速度在100 m/min ~120 m/min以之間,刀具急劇磨損,無法進行正常切削;切削速度在80 m/min~100 m/min之間,加工50件石墨零件后,刀具磨損嚴重,且由于刀具磨損造成個別零件崩邊;切削線性速度在80 m/min以下,刀具磨損正常。

選用硬質合金刀具加工時,刀具前角對加工質量也存在明顯的影響。分別采用正前角和負前角各加工10件零件。切削效果:采用正前角加工時候,切削力比較小,零件表面質量穩定。采用負前角加工時,發現其中5件零件發現零件存在不同程度的崩邊。

結論:石墨的車削效果與刀具前角γ密切相關,采用正前角切削時,壓應力較小,可減少已加工表面破碎,有利于提高工件表面質量。采用負前角切削時,壓應力增大,可促進石墨材料的破碎,更易形成大塊的斷裂塊屑。

三種材質的刀具進行T705石墨的切削對比試驗,結果如表3所示。

表3 T705石墨切削對比試驗結果

結論:金剛石刀具加工石墨材料效果更好,耐用度最高,為加工中首選刀具;其次選用硬質合金刀具;不推薦使用立方氮化硼刀具。

4.3 改善排屑條件

石墨材料的切屑形態是通過粉屑、斷裂切屑以及所使用的切削介質來影響刀具磨損。濕切削時的石墨顆粒是由流動導致刀具磨損,而外部吹風的干切削刀具壽命高于普通干切削加工,故要求加工石墨零件時不允許加任何的冷卻液,且采用專用的抽風除塵設備。

現場所使用的專用抽風除塵設備經多年使用,已經老化,功能下降,抽風除塵效果不佳。對現場加工的刀具的耐用度也產生一定的不良影響。為此,對除塵設備進行了大修并更換了新的除塵系統。

5 實施效果

經過工藝攻關,掌握了石墨材料的切削特性,系統的形成院導彈尾噴管石墨零部件加工工藝方法、工藝條件、切削參數和刀具等,解決該脆性材料加工中出現崩邊、掉棱缺陷等問題,滿足院科研生產要求。攻關成果已應用于石墨零件的批生產中,經過7個批次零件的加工的生產驗證,技術措施可行,效果良好,質量穩定,無一例因崩邊缺陷、尺寸超差原因造成的不合格品,而且生產效率提高了50%以上。解決了石墨材料加工中易產生崩邊缺陷的技術難題。

目前,工藝成果已經在各型號產品多批零件生產中得到驗證,質量穩定可靠,極大的降低了由于崩邊產生的零件廢品,機械加工合格率穩定在98%以上。

6 結束語

綜上分析可知:

(1)加工石墨零件采用金剛石刀具加工效果更好,耐用度最高。

(2)石墨材料加工宜采用低速、小進給切削參數、分粗、精加工的方式,不僅能防止崩邊的發生,更有利于提高刀具耐用度。

(3)采用“平行切法”的加工方法能夠保證零件表面質量,同時提高加工效率。

參考資料:

[1]黃鶴汀,吳善元.機械制造技術[M].北京:機械工業出版社,1997.

[2]袁杰,郭術義.超薄金剛石刀具的粉料均勻布料系統設計[J].金剛石與磨料磨具工程,2016(01):87-90.

Study on Processing Technology of Graphite Material

QI Rui-tao

(Luoyang Aviation Industry Missile Institute Thirteen Branch,Luoyang Henan 471000,China)

Based on the structural characteristics and material properties of the graphite parts,analyzes the negative factors affecting the processing quality and processing efficiency;from machining method,cutting path,cutting tools and cutting parameters selection,cutting conditions and other aspects of analysis,the effective measures to improve the machining quality of workpiece and machining efficiency.

cutting edge;cutting tool;parameter;cutting path

TB34

A

1672-545X(2017)06-0101-04

2017-03-18

齊瑞濤(1985-),男,河南洛陽人,本科,工程師,主要研究方向為機械加工工藝技術。