米漿水回用工藝研究及其在黃酒生產中的應用

劉 克,毛嚴根,李 麗

(上海石庫門釀酒有限公司,上海201501)

米漿水回用工藝研究及其在黃酒生產中的應用

劉 克,毛嚴根,李 麗

(上海石庫門釀酒有限公司,上海201501)

研究了米漿水的循環利用方式及其在黃酒大罐發酵生產中的應用方法。結果表明,米漿水回用后,其總酸隨著浸米溫度的升高而增加,總酸最高可達10.00 g/L以上,并且會影響后續蒸飯和發酵過程;高溫殺菌后的米漿水可以用于后續發酵過程,并且對發酵醪理化指標和風味物質沒有負面影響;米漿水的添加會降低后續壓榨的速度,加入適量的蛋白酶后壓榨速度得到改善;米漿水回用是切實可行的,但需要根據生產條件控制米漿水的添加量和回用次數,保證發酵的順利進行。

米漿水; 發酵; 總酸; 壓榨; 酸性蛋白酶

浸米工藝是黃酒釀造生產中的重要工序,傳統的黃酒釀造所需的浸米時間較長,其中,傳統攤飯法釀酒,浸米時間長達16~20 d[1],浸米工序直接關系到黃酒釀造的成敗。米漿水是黃酒生產中在浸米工序產生的副產物,是傳統黃酒釀造中的重要配料,南宋朱翼中著的《北山酒經》中曾提到漿水的重要性,他說“造酒最在漿,漿不酸即不可釀壇”,“如漿酸,亦須約分數以水解之”,可見在宋代釀酒就已用米漿水,并且很注重米漿水的酸度。浸米的目的主要有以下幾點:(1)有利于蒸煮糊化,干燥的大米必須經過吸水膨脹后,加熱蒸煮才能使淀粉結構分解;(2)利用含乳酸的浸米漿水,其所含的酸被帶到后續發酵過程中可以抑制產酸菌的繁殖而防止酸敗,俗稱“以酸制酸”[2];(3)改善黃酒風味,米漿水中含有大量的有機酸、氨基酸、蛋白質、淀粉、糖類、脂肪、維生素等,其中氨基酸的種類高達18種,營養物質十分豐富[3-5],不僅有利于酵母繁殖,而且可以改善黃酒的風味。

黃酒釀造新工藝大大縮短了浸米時間,浸米時間一般為2~4 d,浸米溫度20~35℃[6]。經計算每釀造1 t黃酒產生的米漿水為0.625 t左右[7],而新工藝大都采用機械化生產,產能相比于傳統工藝大大提高[8],隨之而來的米漿水處理問題顯得尤為突出。如若直接排放,會嚴重污染環境,造成水體富營養化[9]。因此,解決黃酒米漿水的難題,避免向環境排放污水,節約水資源,不僅是人類生存環境的需要,也是黃酒生產企業生存和發展的需要[10]。現有的黃酒米漿水處理以生化法居多,沿用處理污水的思路對米漿水進行處理,如采用酸化、UASB厭氧、SBR好氧等聯合處理工藝,處理成本、設備投入都非常高[11]。俞衛華等[12]研究了以硅藻土、活性炭作為吸附劑對米漿水的處理效果,結果表明,在最適工藝條件下,即當用石灰乳調米漿水pH8.0,硅藻土加量為6.0 g/L,活性炭加量為8.0 g/L,靜置吸附時間為30 min時,處理后的米漿水的透光率可達85%。李海霞等[13]將米漿水和淋飯水循環用于浸米和發酵工序,隨著米漿水循環回用次數的增加,發酵醪的總酸也隨之增加,抑制了雜菌生長,有利于酵母繁殖,加快了發酵進程,提高了酒精含量,20 d時酒醅中酒精含量從第1批的16.5%vol提高到第5批的17.4%vol。張雨等[14]研究了發酵中添加米漿水對黃酒風味的影響發現,添加20%米漿水的黃酒總酸含量較不添加米漿水的升高了0.11倍,而氨基酸態氮含量升高了0.35倍,甲醇、β-苯乙醇和乳酸乙酯的濃度提高,經品嘗口感較豐滿、協調。周高峰等[15]將米漿水用于制作黃酒熟麥曲,也取得了較好的效果。

以上研究表明,米漿水用于發酵過程或循環浸米過程都是切實可行的,但是這些研究大都處于實驗室階段,規模較小,在實際生產中米漿水的利用是否還存在其他問題不得而知。本研究在胡健等[16]研究的基礎上,就米漿水在實際生產中的應用及影響米漿水循環回用的關鍵難題及其解決辦法進行了探索。

1 材料與方法

1.1 材料、試劑及儀器

材料:酒母、純種生麥曲、米漿水,公司自制;酶制劑,諾維信酶制劑;氣相檢測試劑,無水酒精和NaCl為A.R.級,其余標樣均為GC級。

儀器設備:785 MDP Titrino電位滴定儀785,瑞士萬通(Metrohm);10%vol~20%vol酒精計,上海華辰醫用儀表有限公司;BS210S分析天平,北京賽多利斯天平有限公司;agilent6890N氣相色譜儀,安捷倫科技有限公司,色譜柱DB-WAX30 m×0.32 mm×0.25 μm,頂空進樣器HP-7694E。

1.2 實驗方法

1.2.1 工藝流程

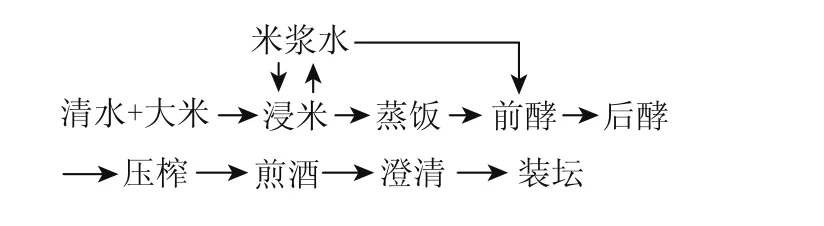

本實驗采用流程如下:

1.2.2 浸米方式

①每天浸米6罐,3罐浸米時間為1 d,3罐浸米時間為2 d,釀造水經除氯裝置除氯后,作浸米用水。

②常溫浸米,每罐5.5 t大米,大米∶清水=1∶0.75~0.80,將米面鋪平。

③放米前,先將浸米罐底部較濃漿水排去,收集浸米2 d的米漿水6.0 t作為發酵投料用水。

④浸米1 d的米漿水根據總酸高低取適量用于下次浸米過程,剩下的米漿水排至污水進行處理。

1.2.3 前酵過程米漿水添加方法

①將收集的6.0 t米漿水加熱到95℃滅菌45~60 min。

②將滅菌后的6.0 t米漿水加入釀造用水中,等量投入4個前酵罐,每罐1.5 t。

1.2.4 米漿水的處理方法

首先將適量米漿水混勻后,然后分別對米漿水進行以下處理:

A組:升溫到95℃以上滅菌45 min,降溫至45℃,不加酸性蛋白酶,保溫30 min,取出20.0 kg待用。

B組:升溫到95℃以上滅菌45 min,降溫至45℃,加入酸性蛋白酶0.5 kg,保溫30 min,取出20.0 kg待用。

C組:升溫到95℃以上,加入液化酶300 mL,滅菌45 min,降溫至45℃保溫30 min,取出20.0 kg待用。

D:升溫至95℃以上,加入液化酶300 mL,滅菌45 min,降溫至45℃,加入酸性蛋白酶0.5 kg,保溫30 min,取出20.0 kg待用。

分別將A、B、C、D組中米漿水同時倒入紗布漏斗中進行過濾,18 h后,取4組米漿水濾出液進行計量,對比4組濾出液的量,進而反映出兩者的過濾速度。

1.2.5 樣品分析方法

揮發性風味物質:采用毛細管氣相色譜并結合自動靜態頂空進樣技術。

理化指標:檢測方法參見國標GB/T 13662—2008。

2 結果與討論

2.1 米漿水回用對浸米和發酵的影響

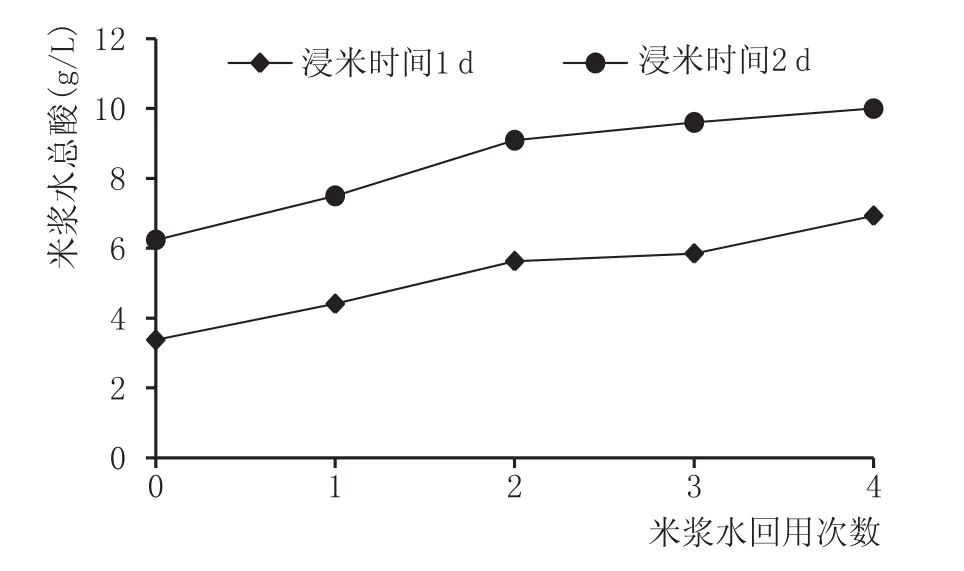

首先,采用米漿水回用工藝后,對米漿水總酸進行了測定,結果見圖1。

圖1 米漿水回用次數與總酸的關系(浸米溫度≥25℃)

由于米漿水回用的操作方式,導致米漿水總酸越來越高,在循環幾天之后需要將米漿水全部排去,重新使用清水浸米,否則由于米飯裹漿導致蒸飯蒸不透。

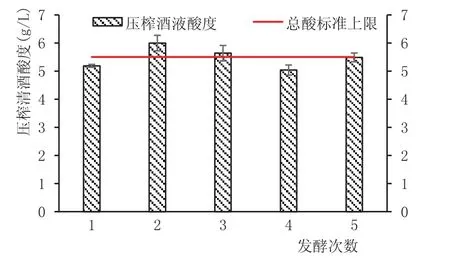

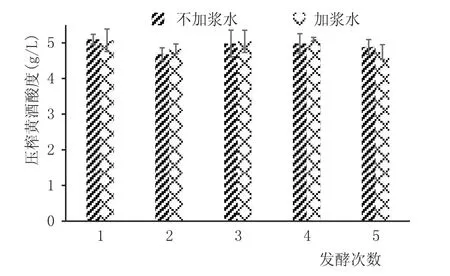

取浸米2 d的漿水6.0 t,分別加入4個前酵罐中,每個前酵罐1.5 t。隨著米漿水的加入,發酵醪的總酸較沒加漿水之前提高了很多,壓榨后的清酒總酸超過了總酸要求上限5.50 g/L,米漿水的加入沒有影響其他理化指標。

圖2 加入米漿水后酒樣總酸的變化

從圖2可以看出,加入米漿水后,5次實驗中有3次總酸高于5.50 g/L,而以往不加米漿水的酒液總酸在4.50~5.50 g/L之間,所以加入米漿水后酒液總酸偏高。經過15 d的米漿水利用,發現加入米漿水利用過程中主要會出現以下幾個問題:(1)米漿水總酸太高,加入前發酵后,導致發酵過程中發酵液總酸較高;(2)由于米漿水的回用,導致浸米水濃度較高,蒸飯放米時由于米飯裹漿嚴重,導致蒸飯蒸不透;(3)前酵投入米漿水,在發酵結束后進入壓榨工序時,發現壓榨速率有所下降,壓榨出糟含水量升高。針對以上幾個問題,我們分別進行了研究。

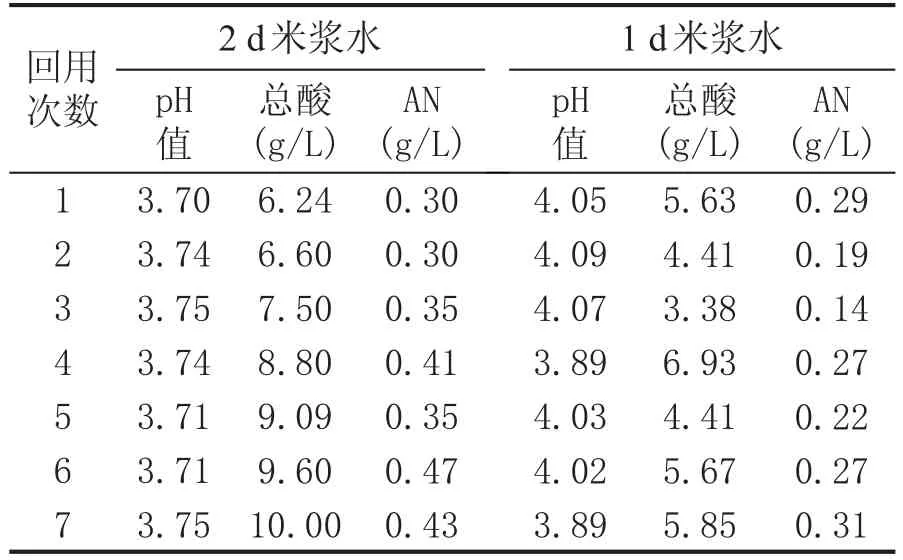

2.2 米漿水總酸控制

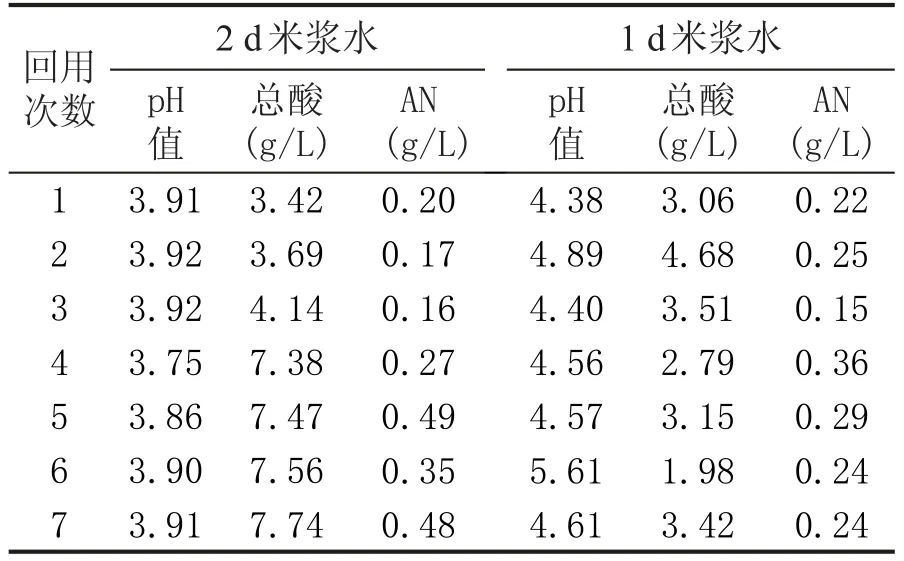

針對由于米漿水的回用,導致米漿水總酸不斷升高的問題,對浸米及米漿水的回用工藝進行了改進:(1)浸米2 d的漿水取出6.0 t用于前發酵,其余的漿水由于總酸高、漿水濃度高,所以全部排到污水組進行處理,而浸米1 d的漿水則回用于下次浸米;(2)降低浸米溫度,從而降低米漿水總酸。首先,對不同浸米溫度下米漿水的總酸變化進行了跟蹤測定,結果見表1和表2。

表1 浸米溫度與米漿水總酸的關系(浸米溫度24~25℃)

由表1、表2可看出,浸米溫度為24~25℃時,米漿水總酸可以達到8.00 g/L以上,最高可以達到10.00 g/L,米漿水的總酸較高,漿水較濃;而浸米溫度降到16~18℃時,米漿水總酸降到7.50 g/L左右,甚至更低。說明隨著溫度的降低,米漿水的總酸是明顯降低的。為了能增加米漿水回用次數,應該盡量降低浸米溫度,保證米漿水酸度適中,不會出現酸度過高、大米裹漿嚴重的問題。

表2 浸米溫度與米漿水總酸的關系(浸米溫度16~18℃)

2.3 發酵過程總酸的控制

發酵過程中總酸升高明顯,除加入米漿水的原因外,還有可能是由于米飯帶有酸漿,米漿水濃度非常高,米飯裹漿嚴重,導致蒸飯時米飯蒸不透,而且蒸出來的米飯酸味明顯,說明米飯中含有大量有機酸,而且米飯蒸煮不透也會引起發酵過程升酸。為考察米飯裹漿對發酵總酸的影響,放米蒸飯時用少量清水除去大米上裹著的較濃漿水,防止漿水引起米飯蒸不透,且在放米之前,要將浸米罐底部較濃的漿水排去,因為底部漿水不僅總酸較高,漿水較濃,而且帶有異味,會影響黃酒風味。實驗結果見圖3。

圖3 米漿水添加與否對總酸的影響

從圖3可以看出,使用清水沖米之后,即使加入米漿水,發酵醪總酸也不會升高,與不加米漿水總酸基本相同,可以達到小于5.50 g/L的標準,說明米飯裹漿是造成發酵過程中總酸升高的一個主要原因。

2.4 米漿水對黃酒風味的影響

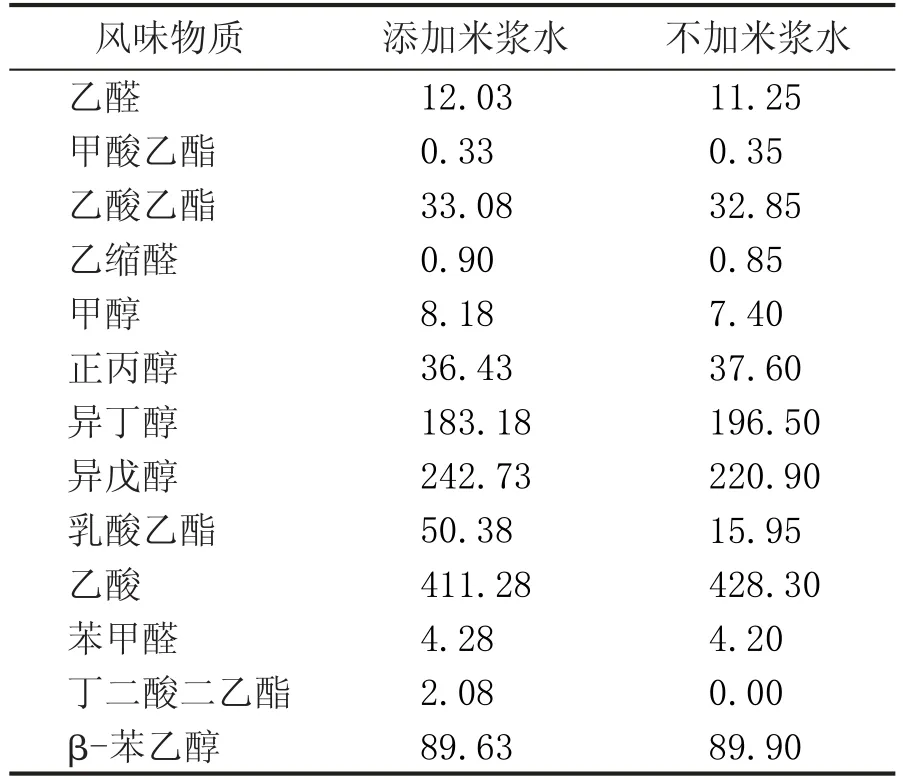

米漿水雖營養豐富,但是成分也較復雜,加入發酵中是否會影響黃酒風味還有待驗證,對生產過程中加入米漿水的黃酒進行了氣相風味物質分析,結果見表3。

表3 黃酒風味物質檢測 (mg/L)

從可檢測到的風味物質檢測結果來看,添加米漿水沒有對黃酒風味產生影響,與不添加米漿水相比,反而使乳酸乙酯的含量大幅度提高,其他風味物質含量基本不變,所以米漿水并不會對黃酒風味產生不利影響,反而會因米漿水的加入而增加部分風味物質的含量。

2.5 添加米漿水對壓榨速率的影響

壓榨過程中發現,加入米漿水后,導致壓榨速度有所減慢,降低壓榨效率及出酒率。米漿水中含有大米淀粉顆粒、蛋白質、脂肪及灰分等,這些組分可能是影響過濾速度的因素,其中,蛋白質和淀粉對過濾的影響相對較大,它們都具有很強的吸水性及保水性,這使壓榨過程中,壓榨速度減慢,酒糟的水分升高,降低了出酒率。接下來研究了米漿水中蛋白和淀粉對壓榨的影響。

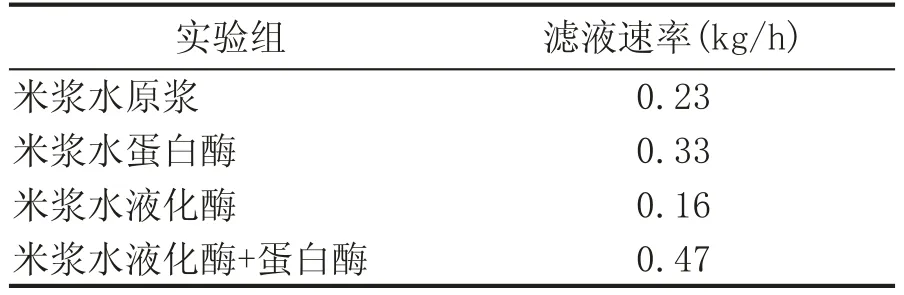

2.5.1 蛋白酶、液化酶對米漿水紗布過濾的影響

為了研究蛋白和淀粉對米漿水過濾的影響,將20 kg米漿水進行適當處理(具體見本文1.2.4)。加入蛋白酶和淀粉水解酶,然后觀察米漿水在常壓下的過濾速度有無變化,實驗數據見表4。

表4 米漿水過濾速度

通過實驗發現,相比于米漿水原液,加入蛋白酶會提高米漿水過濾速度,而加入液化酶反而會降低米漿水過濾速度,而液化酶和蛋白酶同時加入則又會大大加快過濾速度,最終,加入液化酶和蛋白酶后過濾速度最快。分析原因可能是由于在米漿水原漿中加入液化酶后,雖然有少量淀粉被酶水解為糊精,但是大顆粒的淀粉仍不能完全降解,反而導致整個米漿水呈現一種“糊狀”的狀態,不利于過濾,而單獨加入蛋白酶后,水解了其中的蛋白質,使過濾速度稍有提高,而液化酶和蛋白酶協同作用使米漿水中淀粉、多糖及蛋白質形成的復合結構被水解,從而大大加快了過濾速度。

2.5.2 蛋白酶添加對壓榨的影響

通過上述的實驗發現,加入蛋白酶和液化酶會加快米漿水的過濾速度,為了確定加入蛋白酶和液化酶是否會加快實際生產的壓榨速度,將1.5 kg酸性蛋白酶加入3000 kg米漿水中(因發酵過程中會加入液化酶和糖化酶,固此處不再添加液化酶),然后加入前發酵罐中,經過20 d左右的前發酵和后發酵,進入壓榨,記錄壓榨速度及酒糟含水量的變化。

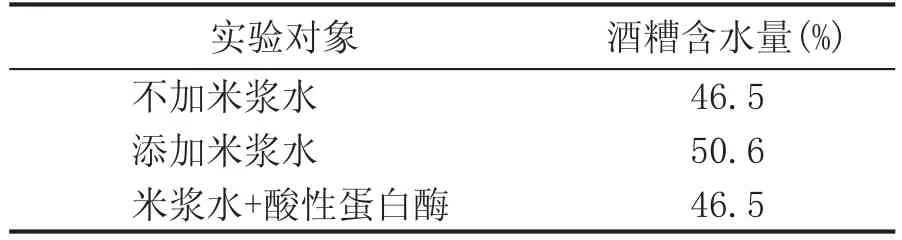

據壓榨車間反映,加入酸性蛋白酶會加快壓榨速度,不會殘留在發酵醪中導致壓榨速度減慢。加入酸性蛋白酶前后酒糟含水量見表5。

表5 酒糟含水量

從表5數據可以看出,添加米漿水與不添加相比,酒糟含水量明顯增加,且相同時間內壓榨速度偏慢,而加入酸性蛋白酶可以使加入米漿水的發酵醪壓榨速度提高,與不加米漿水的發酵醪壓榨速度基本相同。說明加入酸性蛋白酶水解蛋白之后,可以提高壓榨速度,蛋白質含量高會降低壓榨速度,在相同壓榨時間內,蛋白質含量越高,壓榨速度越慢;而米漿水中含有大量蛋白質,一部分來自大米,一部分來自產酸菌的代謝分泌物。綜上所述,加入米漿水壓榨速度會降低是因為增加了大量的蛋白質,但是蛋白質增加會降低壓榨速度是因為蛋白質的保水能力較強,或蛋白質與殘淀粉之間形成復合結構而導致壓榨困難,亦或者蛋白質增加引起其他變化而導致壓榨速度降低,現在還不得而知,還需要進一步實驗驗證。

3 結論

將米漿水作為投料水用于發酵過程是解決米漿廢水的一個有效途徑,通過研究發現:

3.1 米漿水總酸隨著浸米溫度的提高,上升明顯,在20℃以上的溫度下,重復利用米漿水作為下次浸米過程的浸米用水會使米漿水總酸快速升高,循環4~7 d后,米漿水總酸可以超過10.00 g/L,而在較低溫度15℃時,循環4~7 d,總酸達到7.00 g/L左右,說明在較低的溫度下,米漿水的重復利用較為可行。

3.2 發酵過程中添加米漿水,會提高前發酵液的基礎總酸,造成總酸控制較困難,因為多次循環利用米漿水,導致米漿水總酸升高,當溫度降低后,適當減少米漿水循環次數,使用清水沖米,除去米表面的裹漿都可以適當降低米漿水對發酵的影響。

3.3 米漿水加入發酵液中,不會對黃酒風味產生負面影響;但會降低后續壓榨的速度,影響出酒率,而加入酸性蛋白酶可以有效地提高壓榨速度。

綜上所述,米漿水用于黃酒生產是解決米漿水處理難題的一個切實可行的途徑,加入米漿水不會影響黃酒的發酵及黃酒風味,在生產工藝上需要適當控制米漿水的回用及其在發酵過程中的添加方式,關鍵在于控制其總酸的穩定,這是米漿水回用工藝中至關重要的控制點。

[1] 傅金泉.黃酒生產技術[M].北京:中國輕工業出版社,2005:317-373.

[2] 薛潔,王異靜,劉巖,等.黃酒釀造中米漿水回用技術的研究[J].釀酒科技,2009(9):17-19.

[3] 段作營.輕工部無錫輕工業學院氨基酸分析儀分析結果報告[R].紹興:浙江東風紹興酒廠,1999.

[4] 俞衛華.米漿水循環利用處理方法的研究[D].杭州:浙江工業大學,2002.

[5] 姜佳麗,酈平爾,邱賢種,等.用米漿水培養醬油釀造用曲霉菌的研究[J].中國調味品,2013,38(7):54-58.

[6] 毛青鐘,俞關松.黃酒浸米漿水中優勢細菌的不同對發酵的影響[J].釀酒,2010,37(5):69-73.

[7] 俞關松,毛青鐘.黃酒浸米漿水作復制糟香白酒投料水的研究[J].釀酒,2012,39(5):71-72.

[8] 汪建國,馮德明.我國黃酒工業科學技術的應用及創新發展[J].中國釀造,2010(4):19-23.

[9] 魏桃英,張秋汀,沈麗敏,等.對黃酒米漿水綜合回用的研究[J].釀酒科技,2016(2):100-103.

[10] 焦新萍,曾金紅,王靈芝,等.黃酒釀造米漿水處理技術的研究進展[J].釀酒科技,2017(2):106-108.

[11] 魯玉龍,祁華寶.黃酒釀制米漿廢水的處理[J].工業用水與廢水,2002,33(2):50-51.

[12] 俞衛華,錢俊青.釀酒米漿水循環利用方法的研究[J].浙江工業大學學報,2002,30(2):112-116.

[13] 李海霞,何國慶,樓鳳鳴,等.米漿水和淋飯水回收利用對黃酒發酵過程的影響[J].中國食品學報,2012,12(4):146-152.

[14] 張雨,冉宇舟,池國紅,等.米漿水對黃酒釀造和風味影響的研究[J].釀酒科技,2009(11):97-100.

[15] 周高峰,程斐,張波.米漿水制作黃酒熟麥曲品質的研究[J].釀酒科技,2015(3):38-42.

[16] 胡健,張國華,張雨,等.米漿水回用技術對黃酒釀造的影響[J].釀酒科技,2010(8):25-27.

Recycling of Rice Steeping Water in Yellow Rice Wine Production

LIU Ke,MAO Yangen and LI Li

(Shikumen Winery Co.Ltd.,Shanghai 201501,China)

In this study,the recycling of rice steeping water in yellow rice wine production were explored.After the recycling,total acids content in rice steeping water increased with the increase of rice steeping temperature and the highest total acids content may reach up to 10.00 g/L,which would influence the subsequent rice steaming and fermentation.Rice steeping water with high-temperature sterilization could be used in subsequent fermentation and it had no negative effects on physicochemical indexes of fermenting mash and the flavoring compounds.Besides,the addition of rice steeping water would reduce subsequent squeezing speed,and the addition of proper amount of protease may settle such problem.Above all,the recycled utilization of rice steeping water was feasible in practice.However,the adding level and the recycling times of rice steeping water should be under proper control according to actual production conditions to ensure successful fermentation.

rice steeping water;fermentation;total acid;squeeze;acid proteinase

TS262.4;TS261.4

A

1001-9286(2017)07-0102-05

10.13746/j.njkj.2017030

2017-02-17

劉克(1990-),男,碩士研究生,從事發酵工程研究,E-mail:liuke411@163.com。

優先數字出版時間:2017-03-27;地址:http://kns.cnki.net/kcms/detail/52.1051.TS.20170327.1519.007.html。