保護氣體站為非爆炸性氣體危險環境的說明

紀峰(河南省正大工業工程技術有限公司, 河南 鄭州 450002)

保護氣體站為非爆炸性氣體危險環境的說明

紀峰(河南省正大工業工程技術有限公司, 河南 鄭州 450002)

筆者在一個熱鍍鋁鋅硅鋼板材項目的安全評價工作中,部分專家對其保護氣體站是否需要采用防爆措施存在一些爭議,本文通過相關規范的符合性分析、計算,對保護氣體站不屬于爆炸危險區進行說明。

保護氣體站;非爆炸性氣體危險環境;說明

1 概況

大多數熱鍍鋁鋅硅鋼板材項目保護氣體站布置于生產廠房附房內,且附房基本長36m,寬6m,高5m,與廠房之間要求采用實體防火墻隔開,上部采用混凝土預制板和輕質屋面板。在附房的向外側墻壁設置3臺22kW的軸流風機,每臺通風量14000m3/h。

保護氣體站內布置2臺氨分解爐,平均分解能力為90Nm3/h。爐內采用電加熱輻射盤管,溫度為800~850℃。

2 氨分解和制氮工藝

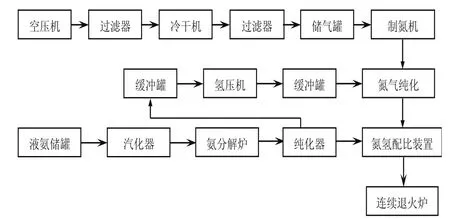

2.1 市工藝流程圖

圖1 氨分解工藝流程簡圖

2.2 工藝流程概述

(1)制氮工藝。首先空氣經空壓機壓縮后,出口壓力為0.8MPa,出口溫度≤45℃,含油量≤5ppm。壓縮空氣先進入C級過濾器初步過濾(除去大部分油、水、塵埃后使含油量≤1.0ppm,含塵量≤1μm),再進入冷凍式干燥機除水(使壓縮空氣的露點降至-20℃左右,除去大量的水分),再經T級和A級過濾器精密過濾(使含油量≤0.01ppm,含塵量≤0.01μm)。 然后潔凈的壓縮空氣先進入空氣緩沖罐,再進入制氮機制取氮氣,氮氣再進入氮氫配比裝置。

制氮機工作原理:由兩個填裝吸附劑(主要為碳分子篩,復合床結構)的變壓吸附分離系統組成,即FD-440型制氮裝置。潔凈的壓縮空氣由吸附塔底端進入,氣流經特殊的空氣擴散器擴散以后,均勻進入吸附塔,進行氧氮吸附分離,然后從出口端流出氮氣,進入氮氣緩沖罐,之后經均壓和減壓(至常壓),吸附劑脫除所吸附的雜質組分(主要為氧氣),完成吸附劑的再生。兩個吸附塔交替循環操作,連續送入原料空氣,最后通過粉塵過濾器連續生產純度≥99%的氮氣,產量為200Nm3/h,氮氣輸出壓力為≤0.6MPa(可調),氮氣常壓露點為≤-40℃。

FD-440型制氮機配備了氮氣分析儀(量程95-99.999%),可數字顯示、在線分析,保證氮氣純度控制在99%以上。

從氮氣緩沖罐出來的純度為99%的氮氣經過氮氣純化裝置處理后,除去氮氣中的雜質、水分和塵埃,得到高純度氮氣,其氮氣產量440Nm3/h,氧含量≤3ppm,露點≤-60℃,氮氣輸出壓力為≤0.6MPa(可調)。

制氮裝置配備了氮氣分析儀+微量氧分析儀,可數字顯示、在線分析,保證氮氣純度控制在99.999%以上。合格氮氣經過增壓機增壓后輸送至用氣點,經過2個減壓閥組,減壓至0.5MPa,與后續用氣管路連接。

(2)氨分解工藝。液氨自液氨儲罐中經汽化器汽化后,進入氨分解制氫裝置,在裝置內經換熱器換熱,約700℃左右進入AQ型氨分解爐,氨氣在裝置內經催化劑作用下,分解為氮氣和氫氣。小部分氮氫混合氣進入低壓緩沖罐,經氫壓機加壓后進入另一緩沖罐,再進入氮氣純化裝置除氧;大部分氮氫混合氣直接進入氮氫配比裝置,和制氮機制取的氮氣配比后,進入退火爐。

2 非爆炸性氣體危險環境的說明

2.1 根據明火和高溫進行說明

根據《爆炸危險環境電力裝置設計規范》GB50058-2014第3.2.2條,符合下列條件之一時,可劃為非爆炸危險區域:

(1)沒有釋放源并不可能有易燃物質侵入的區域;

(2)易燃物質可能出現的最高濃度不超過爆炸下限值的10%;

(3)在生產過程中使用明火的設備附近,或熾熱部件的表面溫度超過區域內易燃物質引燃溫度的設備附近;

(4)在生產裝置區外,露天或開敞設置的輸送易燃物質的架空管道地帶,但其閥門處按具體情況定。

由于氨分解爐的電加熱輻射管的溫度為800~850℃,遠遠高于氫氣的著火點591℃,另外剛分解完畢的氮氫保護氣溫度為800℃,也屬于高溫氣體,所以該保護氣體站場所屬于上述條款中的第3條的情況,即:“在生產過程中使用明火的設備附近,或熾熱部件的表面溫度超過區域內易燃物質引燃溫度的設備附近”所以該保護氣體站可視為非爆炸危險區域。

2.2 根據通風水平進行計算說明

《氫氣站設計規范》GB50177-2005第10.0.5條,有爆炸危險房間的自然通風換氣次數,每小時不得少于3次;事故排風裝置換氣次數每小時不得少于12次,并與氫氣檢漏裝置聯鎖。

若考慮保護氣體壓縮和供氣設施位于氣體保護站的西側,距離高溫氨分解爐有一定的間距,為了提高安全水平,企業在保護氣體站的北墻設置了3臺22kW的軸流風機,每臺通風量14000m3/h,常規時期可開2備1。

(1)換氣次數和新風量。根據保護氣體站的建筑尺寸,保護氣體站的內部空間體積為:

36m×6m×5m=1080m3

機械強制通風量為:

14000m3/h×2=28000m3/h

則換氣次數為:28000/1080=25.9次/小時,遠高于國家標準事故通風不小于12次/小時。

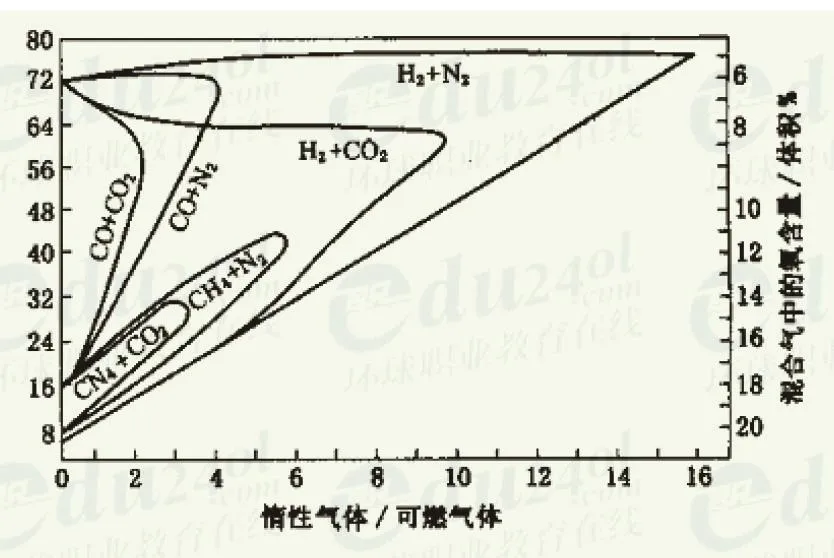

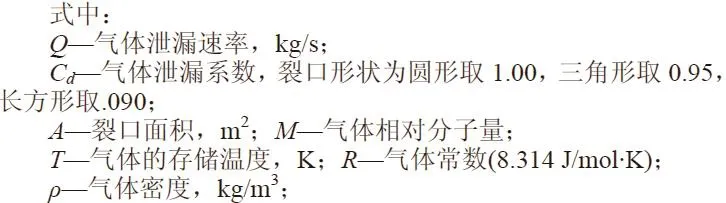

(2)氮氣混合氣的爆炸下限值計算。根據項目工藝,氨分解直接氣由75%體積比的H2和25%體積比的N2組成,然后再通入氮氣(由變壓吸附制氮機提供),使保護氣變成22%體積比的H2和78%體積比的N2組成。

然后計算該(75% N2、25% H2)保護氣的爆炸下限:(圖1)

根據項目運行實際情況,該項目惰性氣體比可燃氣體的分數是78/22=3.55

查表如下:(圖2)

根據上表中的氮氫混合氣爆炸上下限的曲線坐標,可知(75% N2、25% H2)保護氣的爆炸下限為21%。則爆炸下限的10%為2.1%。

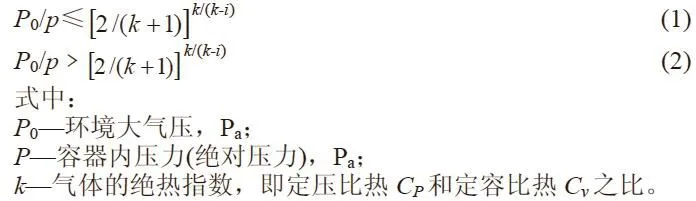

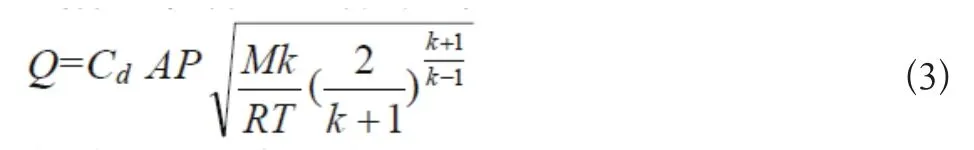

(3)氮氣混合氣的泄漏量計算。①氣體流動狀態。當式(1)成立時,氣體流動屬音速流動;當式(2)成立時,氣體流動屬亞音速流動。

氫氣和氮氣都屬于雙分子氣體,絕熱指數k取值1.41。混合氣的供氣壓力為微正壓,約為240Pa ~500Pa(退火爐內氮氫保護氣氛壓力為200Pa),大氣壓取值105Pa,則P0/P=0.005,根據公式計算[2/(k+1)]k/(k-i)=0.526,則P0/P< [2/(k+1)]k/(k-i),所以氣體泄漏呈音速流動。

圖1

②氣體泄漏量計算。氣體泄漏呈音速流動時,泄漏公式為:

Cd取值1.00

A裂口面積=0.0018m2(管徑DN80mm,根據《安全評價》第三版,28章的泄漏情況綜述,管道的典型泄漏可取聯接管道管徑的20%~100%,本次計算裂口形狀取不規則的圓形)。

M=相對分子量取值22.3

T=293K

R=8.314J/mol.K

ρ=0.995kg/m3

帶入公式(3)得:

Q=0.05895kg/s

常溫常壓下,該保護氣的密度ρ=0.995kg/m3,于是泄漏量

Q=0.0589/0.995=0.0592m3/s=212.22m3/h。

(4)氣體泄漏下限計算。該項目機械強制通風量為:14000m3/h×2=28000m3/h,則若達爆炸下限的10%即為2.1%的情況,則泄漏量至少應為28000m3/h×2.1%=588m3/h。

則根據上述計算212.22m3/h的泄漏量小于588m3/h,達不到爆炸下限的10%。另外,該項目氮氫保護氣實際生產量為300Nm3/h,即使全部泄漏在保持風機常開的情況下也達不到爆炸下限的10%。

所以該項目的保護氣體站在采取通風措施后也可以符合《爆炸危險環境電力裝置設計規范》GB50058-2014第3.2.2條的第二種情況。結合以上2點說明,該保護氣體站屬于非氣體爆炸危險區域。

圖2