普通車床高速切削加工改造

廖振興,蔡艷

(湖南財經(jīng)工業(yè)職業(yè)技術(shù)學(xué)院,湖南 衡陽 421002)

普通車床高速切削加工改造

廖振興,蔡艷

(湖南財經(jīng)工業(yè)職業(yè)技術(shù)學(xué)院,湖南 衡陽 421002)

本文闡述對普通車床進行高速切削加工改造,使工件與刀具的相對轉(zhuǎn)速達到 3000r/min以上。進給率比常規(guī)切削加工提高2~3倍,單位時間材料切除率可提高2~3倍,可廣泛應(yīng)用于大批量生產(chǎn)大孔及大端面的零部件加工工藝中,大大提高勞動生產(chǎn)效率,降低成本。同時,通過極低成本對普通機床進行改造,解決了中小企業(yè)購買新機床的資金投入問題,還能較大幅度的提高產(chǎn)品質(zhì)量。

高速切削;設(shè)備改造;普通車床;低成本

高速加工 (High Speed Machining,HSM) 發(fā)展興于20世紀 80年代 ,以提高切削速度和進給速度為特點,被認為是 21世紀最有發(fā)展前途的先進制造技術(shù)之一。高速切削機床以高速銑削為基礎(chǔ),從而移用到高速車、鉆以及磨削中。美、德、日、法等幾個工業(yè)先進國家的高速銑床已成商品投入市場。

隨著高速高效加工技術(shù)的發(fā)展,在汽車、航空航天、高速機車、能源以及模具等行業(yè)廣泛應(yīng)用,高速切削已成為切削加工的主流。目前,針對高速高效加工,從基礎(chǔ)理論、設(shè)計制造、工藝方法到應(yīng)用實踐都有了相關(guān)的研究成果。而高速機床和刀具技術(shù)等因素是限制我國高速高效加工發(fā)展的主要因素。當(dāng)前,我國在汽車、航空航天、高速機車、能源以及模具等行業(yè)使用了大量的加工中心及銑削機床,而這些設(shè)備中不乏高速加工設(shè)備,高速加工技術(shù)得到了相應(yīng)的應(yīng)用。但國內(nèi)高速切削機床大部分都還依賴進口,價格都較昂貴,只適合大型企業(yè)選用,小型企業(yè)無力購買。普通機床改造方面也只限于數(shù)控化和自動化改造,在普通機床高速化改造方面研究尚少。

本文闡述利用普通車床進行高速切削加工改造,工件與刀具的相對轉(zhuǎn)速達到 3000r/min以上。進給率比常規(guī)切削加工提高2~3倍,單位時間材料切除率可提高2~3倍,可廣泛應(yīng)用于大批量生產(chǎn)大孔及大端面的零部件加工工藝中,大大提高勞動生產(chǎn)效率,降低成本。同時,通過極低成本對普通機床進行改造,提高了舊機床的利用率,極大減少了設(shè)備的投入,減少固定資金的投入,能得到極好的經(jīng)濟效益,解決了中小企業(yè)購買新機床的資金投入問題,可以以較少的設(shè)備投入來實現(xiàn)高速切削,在大幅降低產(chǎn)品加工成本的同時,還能較大幅度的提高產(chǎn)品質(zhì)量。

1 切削速度提高方法

(1)在切削速度方面,老式普通車床主軸轉(zhuǎn)速低,為了提高主軸的轉(zhuǎn)速,在普通車床溜板上安裝電動機,刀柄與電機軸相連接,使主軸旋轉(zhuǎn)的同時刀具也能夠旋轉(zhuǎn),從而相對轉(zhuǎn)速提高,可達 3000r/min以上。

(2)在進給率方面,由于主軸的轉(zhuǎn)速提升了,故進給率也應(yīng)提高,各種材料的切削進給速度比常規(guī)普車加工應(yīng)提高2~3倍。

(3)在加工效率方面,單位時間材料切除率提高2~3倍。本次設(shè)備改造為了降低設(shè)備的投入,選擇了從報廢的舊銑床設(shè)備上拆下來的舊電動機。電機轉(zhuǎn)速 30~1500r/min,電機功率 7.5kW。設(shè)備改進后,最高相對轉(zhuǎn)速可以達 4000r/min,切削進給速度提高 3倍。

2 設(shè)備改裝注意事項

(1)改裝前應(yīng)檢測一下車床導(dǎo)軌的直線度、平行度。誤差不應(yīng)大于被加工零件位置公差的六分之一。刀夾系統(tǒng)的設(shè)計結(jié)構(gòu)上應(yīng)使刀具的懸伸量盡量小,以提高刀具的剛度。

(2)刀夾系統(tǒng)與電機的聯(lián)接要牢固 ,刀夾系統(tǒng)剛性必須好。由于刀具設(shè)計過程中可能存在不對稱的現(xiàn)象,或?qū)Φ毒哌M行新的調(diào)整,使得刀具系統(tǒng)不平衡。高速旋轉(zhuǎn)的刀柄如果不平衡量太大不僅會引起主軸及其部件的額外振動,還會引起刀具的不規(guī)則磨損,縮短刀具壽命,降低零件的加工質(zhì)量。為了增加剛性,可以在電機前端面上加工幾個安裝孔,使刀夾系統(tǒng)不但有花鍵軸與電機軸相接觸,還有一法蘭面與電機平面相接觸。這樣可以方便增設(shè)一個定位套,使其與刀桿相配合,用以限制刀具的擺動,保證產(chǎn)品加工質(zhì)量。同時,這樣可以很好的提高刀夾系統(tǒng)的剛度,保刀具與電機軸牢固聯(lián)接。

(3)可在導(dǎo)軌附近適當(dāng)位置設(shè)計行程開關(guān),控制刀具的行程,同時,可安裝死擋鐵控制車削孔的深度。以提高勞動效率。

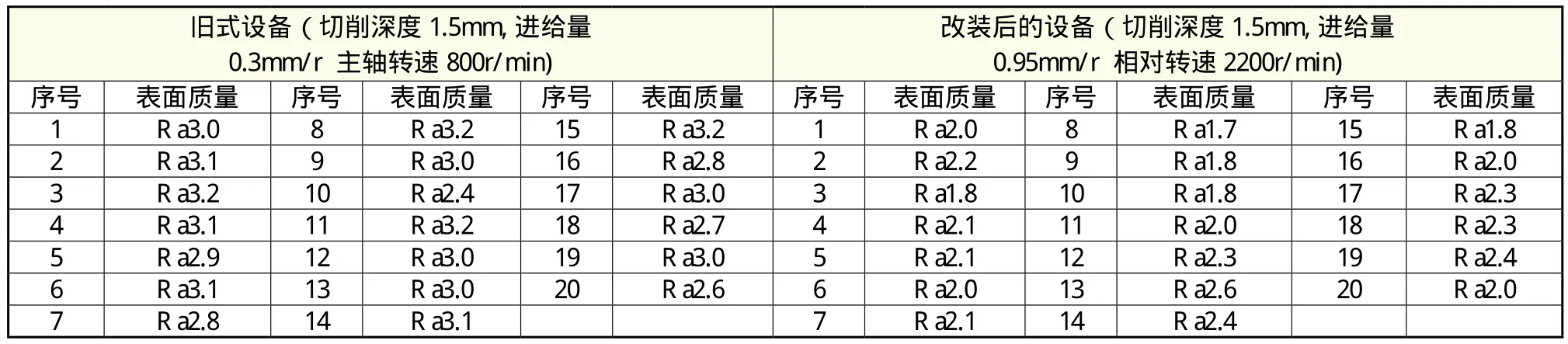

表1

表2

(4)在溜板上注意設(shè)計安裝一個調(diào)整機構(gòu),以用來根據(jù)需要,調(diào)整電機及刀夾系統(tǒng)的高度。在使用前,可調(diào)整此機構(gòu),確保刀具的回轉(zhuǎn)軸線與主軸的軸線相平行。(5)設(shè)備改裝后使用時宜采用大尺寸硬質(zhì)合金刀具,提高刀具的剛性。同時注意刀柄的結(jié)構(gòu)設(shè)計,力爭保持刀具運動中的動平衡,刀柄影響同軸度和動平衡,隨著速度的增加,對加工產(chǎn)品質(zhì)量的影響作用更大。

3 切削速度與表面質(zhì)量方面的關(guān)系研究

按此法改裝 C620-3普通車床車削下的聯(lián)軸器,產(chǎn)品的精度要求為大端面表面粗糙度 Ra6.3,φ64孔表面粗糙度 Ra1.6。

改裝前后大端面表面質(zhì)量如表1。

改裝前后內(nèi)孔表面質(zhì)量如表2。

可以得出一個結(jié)論:新改裝的設(shè)備切削速度快了兩倍多,表面質(zhì)量也得到了部分改進。同時,在實驗中也發(fā)現(xiàn)一個規(guī)律,如果刀具軸線與被加工表面之間角度太大的話,隨著進給速度的增加,表面粗糙度也隨著增加,這主要是垂直于刀具的刀具方向的切削力在增大,從而使工藝系統(tǒng)振動增大的原因所至。加工時應(yīng)使刀具的軸線與被加工表面的法線角度盡可能的小些。如果進給速度增大,則相對轉(zhuǎn)速也應(yīng)該增大。同時,隨著相對轉(zhuǎn)速的增加,進給速度也應(yīng)該要增加,以保證刀具每齒或工件每轉(zhuǎn)進給量基本不變,否則會影響表面質(zhì)量。

[1]蘇艷紅等 .高速切削加工技術(shù)及其在模具制造中的應(yīng)用 [J].四川大學(xué) ,2005, 42(11):65-68.

[2]陳明,安慶龍,劉志強 .高速切削技術(shù)基礎(chǔ)與應(yīng)用 [M].上海科學(xué)技術(shù)出版社 ,2012.

[3]蔡艷等 .一種基于零件表面質(zhì)量控制的油泵密封性能改善方法 [M].機床與液壓,2010,10.

[4]蔡艷等 .表面質(zhì)量對零件抗疲勞強度的影響 [J].機械工業(yè)標(biāo)準(zhǔn)化與質(zhì)量,2009,7.

TG8;TH12

A

1671-0711(2017)07(下)-0069-02