脫合金制備納米多孔雙金屬氧化物NiMoO4及其電化學性能

周 琦* 鄭 斌 李志洋 王亞飛 馮基偉

脫合金制備納米多孔雙金屬氧化物NiMoO4及其電化學性能

周 琦* 鄭 斌 李志洋 王亞飛 馮基偉

(蘭州理工大學材料科學與工程學院,蘭州 730050)

采用快速凝固與脫合金相結合的方法制備納米多孔Ni-Mo合金,然后退火獲得三維雙連續納米多孔NiMoO4,采用XRD、SEM、TEM對多孔NiMoO4的成分、形貌和結構進行表征,并通過循環伏安、恒電流充放電等方法測試多孔NiMoO4電極的電化學性能。結果表明,Ni5Mo5Al90和Ni2.5Mo2.5Al95經脫合金和退火均可獲得納米多孔NiMoO4,Mo元素對脫合金具有釘扎作用,可減小多孔合金的骨架和孔隙尺寸,由Ni5Mo5Al90合金獲得納米多孔NiMoO4表現出更為優異的超電容性能,其在1 A·g-1電流密度比容量達708 F·g-1,當電流密度增加20 A·g-1,其比容保持率達57.1%。在4 A·g-1電流密度下循環充放電1 000次,其比容保持率達91.2%。

快速凝固;脫合金化;納米多孔NiMoO4;超級電容器

超級電容器作為一種新型儲能器件,其兼具傳統物理電容器的高比功率性與二次化學電源的高比容量性,更具有充放電速度快、循環壽命長、使用溫度范圍寬等優點,有望應用于電動汽車、通訊、航空航天、國防等領域,引起學術界和工業界的廣泛研究[1-3]。電極材料是超級電容器的核心組成部分,其性能直接決定了超級電容器的性能,金屬氧化物/氫氧化物基于材料二維或準二維空間內快速氧化/還原反應的贗電容進行儲能,其理論比容量可達雙電層電容的10~100倍[4-6]。其中,RuO2具有優異的比電容性和良好的循環穩定性,被公認為是最理想的贗電容電極材料,但其高昂的價格及對環境的污染限制了其商業化生產[7]。因此,開發其它價格更為低廉、環境友好型的替代材料已成為目前的研究熱點。

近年來,NiMoO4、CoMoO4、MnMoO4等金屬鉬酸鹽因價格低廉、資源豐富、環境友好且具有良好的贗電容性能而被作為電極材料逐步研究開發[8-10]。其中,NiMoO4可以看作是NiO與MoO3的復合金屬氧化物,因而具有多重氧化態使其表現出更高的氧化還原活性,此外,NiMoO4較單一金屬氧化物NiO具有更高的電導率[11-12]。納米化設計能有效提升NiMoO4電極材料的超電容性能,已有文獻報道通過水熱合成、溶膠凝膠、共沉積等方法制備出一維納米棒狀、二維納米片層狀NiMoO4,均表現出良好的比電容性能[13-15]。但在充放電過程中,NiMoO4電極材料的體積會發生較大變化,造成應力的累積,粒子容易粉化和團聚,降低材料的比表面積,影響傳質速率與電子轉移速率,導致材料比容量和循環性能衰減嚴重。對NiMoO4電極材料進行三維多孔化構筑,以提高材料的機械穩定性是解決這一問題的有效途徑。

脫合金化法通過選擇性腐蝕溶解去除合金中的活潑金屬,剩余惰性金屬原子經擴散生長形成多孔骨架,其具有開放式的三維雙連續微觀結構、新穎結構和界面特性,已成為國內學者的關注熱點[16-17]。納米尺寸的三維雙連續多孔結構可有效增強材料的機械強度,同時具有高比表面積、獨特的界面效應及小尺寸效應,能有效提高電解液滲透、擴散、界面反應的傳質速率和電子轉移速率。本文采用脫合金化制備納米多孔Ni-Mo合金,通過退火獲得三維雙連續納米多孔NiMoO4材料,對其組分、形貌及微觀結構進行表征,并測試電化學性能,研究三維雙連續納米多孔NiMoO4材料的超電容性能,為制備贗電容材料提供新思路,并豐富脫合金化法制備納米多孔金屬領域的研究內容。

1 實驗部分

采用分析純Ni粉(≥99.5%)、Mo粉(≥99%)和Al粉(≥99.5%)為原材料,按原子百分比2.5∶2.5∶95和5∶5∶90配制粉末,球磨混料后,利用等靜壓機將粉末壓制成直徑15 mm的圓柱坯體,采用高頻真空感應爐熔煉。將熔煉后的鑄態合金打磨破碎用真空快淬爐設備加熱至熔化,通過高純氬氣將液態金屬噴射到表面線速度為18 m·s-1的銅輥上快速凝固,制備出寬度4~6 mm、厚度20~40μm的Ni-Mo-Al前驅體合金薄帶,再用氬氣充分除氧的25%NaOH溶液進行脫合金化自由腐蝕,腐蝕溫度為65℃,時間為30 h,脫合金化后的試樣用去離子水與無水乙醇沖洗至中性。最后在空氣氛圍下,將多孔合金600℃退火5 h獲得納米多孔NiMoO4材料。

采用D/Max-2400型X射線衍射儀(XRD)分析材料物相組成 (Cu Kα,λ=0.154 nm,U=40 kV,2θ= 10°~100°),采用場發射掃描電鏡(JSM-6700)附帶X射線能譜儀(EDS)裝置(5.0 kV)和透射電子顯微鏡(JEM2010)測試樣品的微觀結構與成分。

將NiMoO4研磨成粉,與質量分數為7.5%的乙炔黑和7.5%的導電石墨混合均勻,滴加質量分數為5%的聚四氟乙烯乳液和適量無水乙醇調至糊狀,涂覆到預先處理好的泡沫鎳集流器上,涂覆面積為1 cm2,60℃干燥10 h,最后將其在10 MPa下壓制成片。電化學測試在華辰CHI660d電化學工作站上進行,采用三電極體系,輔助電極和參比電極分別為10 mm×10 mm鉑片和飽和甘汞電極,電解液為2 mol·L-1KOH溶液。

2 結果與討論

2.1 前驅體合金薄帶的物相組成

圖1 Ni-Mo-Al合金薄帶的XRD圖Fig.1 XRD patterns of Ni-Mo-Al alloys

Ni、Mo與Al元素之間的標準氫電極電位差(SHE)分別為1.405和1.462 V,前驅體合金Al原子分數為90%和95%,符合脫合金化活潑組元與惰性組元需存在較大電極電位差且活潑組元含量超過臨界閾值的發生條件。圖1為Ni-Mo-Al前驅體合金薄帶XRD圖,由圖可見,Ni5Mo5Al90與Ni2.5Mo2.5Al95合金均由α-Al相與Al3Ni相組成,Mo以固溶形式存在于合金中,根據Chung[18]在內標法基礎上提出的K值法可知,Ni2.5Mo2.5Al95合金中的α-Al相具有更高相對含量。由于α-Al相與Al3Ni相腐蝕速率不同,α-Al相作為易腐蝕相優先腐蝕形成的腐蝕通道,促進電解液滲入合金內部,有利于脫合金化快速進行。

2.2 脫合金化后的物相組成與微觀結構

圖2為Ni-Mo-Al合金經25%NaOH溶液脫合金化后的XRD圖,其物相組成均為Ni相與Mo相,未檢測到含Al相,已完全脫合金化形成Ni-Mo合金。

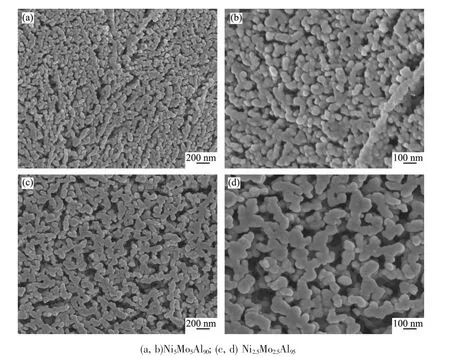

圖3為Ni-Mo-Al合金脫合金化后的SEM形貌,可見2種成分合金脫合金化后都獲得了分布均勻的三維雙連續納米多孔結構,但兩者骨架和孔隙尺寸明顯不同。其中,Ni5Mo5Al90合金脫合金化后形成的雙連續納米多孔結構,其骨架尺寸約為30~60 nm,孔徑尺寸約為30~50 nm;Ni2.5Mo2.5Al95合金脫合金化后形成的雙連續納米多孔結構,其骨架尺寸約為50~100 nm,孔徑尺寸約為50~100 nm。就單一物相而言,其惰性組元含量越高化學活性越低,雙相合金中不同化學活性的兩相在脫合金化過程中往往具有協同效應[19-20]。α-Al相作為易腐蝕相優先腐蝕形成大量的腐蝕通道,合金/溶液界面的脫合金化逐漸向合金內部推進,α-Al相與難腐蝕相Al3Ni相及電解液界面形成一種共同的接觸,這種兩固相與電解液的充分接觸能產生協同效應,促進α-Al相和Al3Ni相共同脫合金化,Ni原子和Mo原子逐步暴露于固液界面處,通過表面擴散聚集成團簇重新形核生長形成骨架結構,進而連接形成多孔結構。Snyder等[21]研究表明,低表面擴散速率的原子在脫合金化過程中產生“釘扎”作用,因而具有低擴散速率的Mo原子可阻礙高擴散速率Ni原子的運動將其“釘扎”在Mo原子周圍,縮短擴散自由程,從而起到減小骨架尺寸和孔隙尺寸的作用,Ni5Mo5Al90較Ni2.5Mo2.5Al95合金,隨著前驅體合金中表面擴散速率較低的Mo含量的增加,可更為有效阻礙Ni-Mo合金的擴散,從而獲得結構單元(孔徑和骨架)更小的納米多孔形貌。

圖2 Ni-Mo-Al合金脫合金化后的XRD圖Fig.2 XRD patterns of Ni-Mo-Al alloys after de-alloying

圖3 Ni-Mo-Al合金脫合金化后的SEM形貌Fig.3 SEM images of Ni-Mo-Alalloys after de-alloying

2.3 納米多孔NiMoO4的微觀結構與形貌

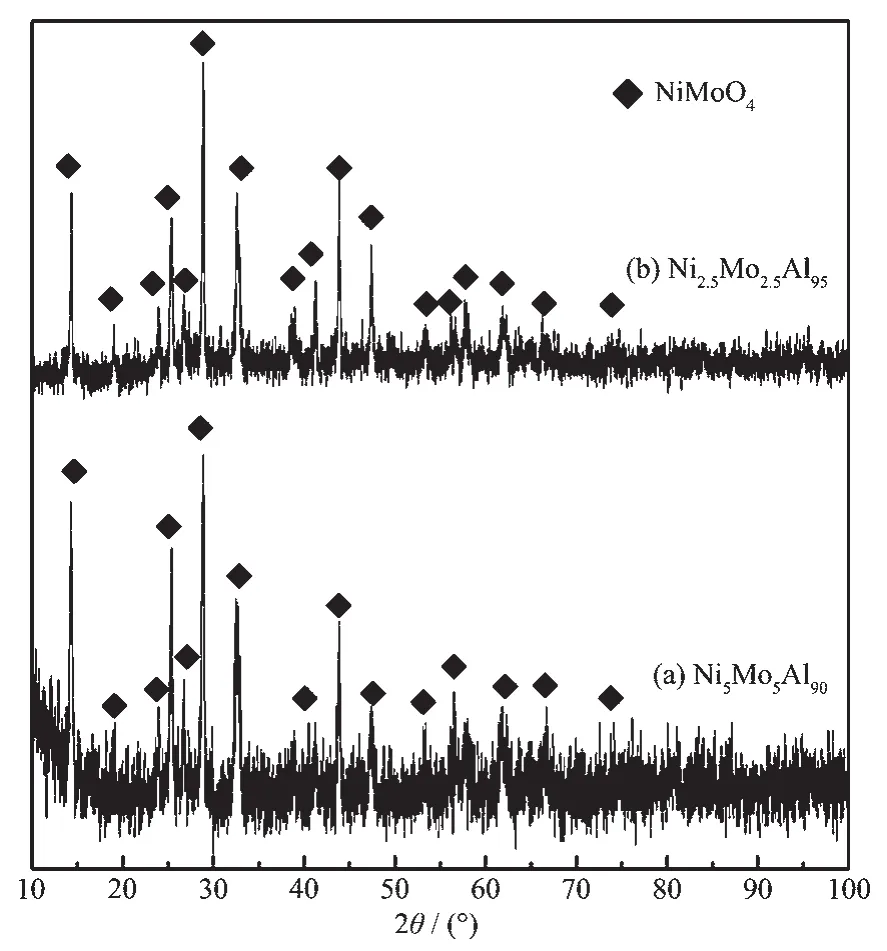

將脫合金化后的納米多孔Ni-Mo合金進行退火處理,其XRD圖如圖4所示,可見,兩種多孔Ni-Mo合金經退火后均形成純的NiMoO4相(JCPDS:13-0128),且具有較好的結晶度,其在14.34°、25.40°、28.91°、32.66°和43.97°處出現5個相對較強的衍射峰,其分別對應NiMoO4的(110)、(112)、(220)、(222)和(330)晶面。

圖5為NiMoO4的SEM形貌圖,由圖可見,退火形成的NiMoO4基本保持了退火前納米多孔Ni-Mo合金三維雙連續結構,其骨架和孔徑尺寸基本與退火前相一致,表明,NiMoO4的納米多孔結構能夠很好地遺傳初始合金的結構特征,脫合金化后經退火氧化的雙金屬氧化物呈現出了很好的結構依賴特性。研究指出[22],贗電容電極材料在充放電過程中,材料體積膨脹和收縮產生應力累積,造成材料的粉化和團聚,是導致其循環性能衰減的主要原因,而三維多孔結構可有效增強材料的機械穩定性抑制電極材料的粉化,提高其循環性能。由于固相氧化反應時氧原子進入Ni-Mo骨架參與反應形成NiMoO4導致退火后的NiMoO4骨架形貌較退火前的Ni-Mo骨架變得粗糙凹凸不平,這將有利于進一步增大材料的比表面積。

圖4 不同合金形成的NiMoO4的XRD圖Fig.4 XRD patterns of NiMoO4

圖5 不同合金形成的NiMoO4的SEM形貌Fig.5 SEM images of NiMoO4

圖6 不同合金形成的NiMoO4的TEMFig.6 TEM images of NiMoO4

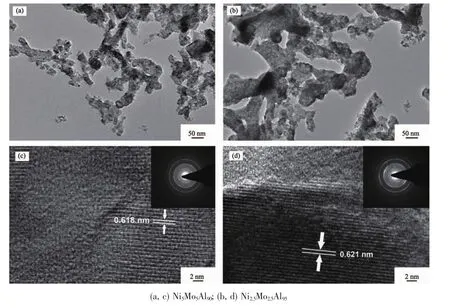

圖6為兩種NiMoO4的TEM照片,由圖6(a,b)可知,Ni5Mo5Al90合金獲得的NiMoO4骨架尺寸小于Ni2.5Mo2.5Al95合金獲得的NiMoO4,兩者骨架上均可以觀察到更為細小的介孔結構,并進一步提升材料的比表面積,同時可作為電解液的緩沖區,有利于電解質更有效的滲透,提供更多的電化學活性位點,提供良好的電荷轉移通道,減小了電荷轉移和離子遷移的阻抗。圖6(c,d)為兩種NiMoO4的高分辨TEM圖,兩者均能觀察到明顯的晶格條紋,測量其晶面間距分別為0.618和0.621 nm,其與NiMoO4的(110)面間距0.617 nm十分接近,且兩者具有相同的衍射環花樣,說明退火后所獲得的為多晶態的NiMoO4。

2.4 BET分析

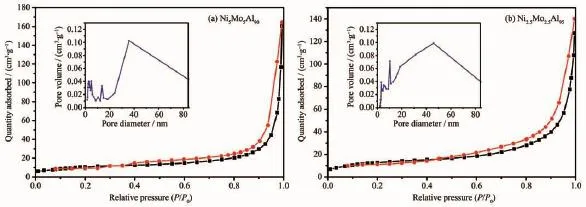

圖7為2種NiMoO4的N2吸脫附曲線和孔徑分布圖,由圖可見,兩者的N2吸脫附曲線為Ⅳ類曲線,均出現了明顯的滯后環,這是典型介孔結構材料內發生毛細凝聚而產生的特性。兩者的比表面積分別為68和50 m2·g-1,平均孔徑分別為14.10和17.24 nm。而相應的孔徑分布曲線中可以看出,2種多孔NiMoO4均具有孔徑小于10 nm的細小介孔結構存在,這與TEM所觀察到結果一致。采用脫合金化所得到的這種小尺寸孔隙能夠有效地增大材料的比表面積及活性物質參與法拉第反應的活性位點,而大尺寸的孔隙則能夠為電解質的遷移提供有效通道,改善材料的倍率性能。

圖7 不同合金形成的NiMoO4的N2吸脫附曲線和孔徑分布圖Fig.7 N2 adsorption-desorption isotherms and the pore size distribution curves of NiMoO4

2.5 電化學性能

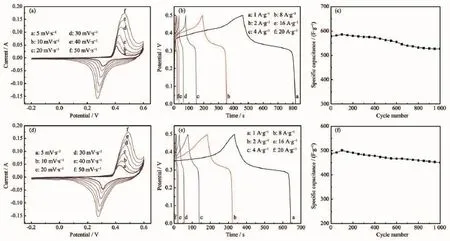

為了進一步證實所制備納米多孔NiMoO4的電化學性能,我們對2種試樣進行了電容性能測試。圖8(a)、(d)分別為Ni5Mo5Al90和Ni2.5Mo2.5Al95合金獲得的納米多孔NiMoO4在不同掃描速率下的循環伏安曲線,可見,在不同的掃描速率下每條曲線都具有一對明顯的氧化還原峰,說明其儲能機理主要由NiMoO4的贗電容產生。研究表明[23],NiMoO4氧化還原峰出現的電位基本與NiO的電位點相一致,因而NiMoO4的贗電容主要由Ni2+/Ni3+氧化還原反應電對所產生。隨著掃描速率的增大,電極材料的電子轉移速率變小,產生極化現象,導致氧化峰向正方向偏移而還原峰向負方向偏移,但循環伏安曲線的形狀未發生明顯變化保持相似形狀,說明所制備的納米多孔NiMoO4均具有優異的氧化還原可逆性。

圖8(b)、(e)分別為2種納米多孔NiMoO4在不同電流密度下的恒流充放電曲線,可以看出,其曲線在不同電流密度下基本具有相似的形狀和近似的對稱性,表明納米多孔NiMoO4具有良好的氧化還原可逆性和庫倫效率。根據比電容計算公式計算其比電容:

式中:C為比容量,F·g-1;I為放電電流,mA;Δt為放電時間,s;M為活性物質質量,mg;ΔV為電壓降,V。計算可知,由 Ni5Mo5Al90合金獲得的納米多孔NiMoO4在1、2、4、8、16、20 A·g-1的電流密度下,其比容分別為 708、651、578、483、442、408 F·g-1,由Ni2.5Mo2.5Al95合金獲得的納米多孔 NiMoO4則為618、550、498、408、362和340 F·g-1。隨電流密度增大,材料內部參與法拉第反應的電解液擴散和電子傳導受到限制,活性物質不能被充分利用,導致比容量降低,而納米多孔NiMoO4材料在20 A·g-1的電流密度下其比容量相對于1 A·g-1保持率分別達到57.1%和55.0%,表現出良好的倍率性能。前者具有更為優異的比容量與倍率性能,這是由于其更為細小的骨架與孔隙結構使其具有更高的比表面積和較低的電極內阻。

圖8(c)、(f)為納米多孔NiMoO4在4 A·g-1電流密度下循環壽命曲線,可見,在初期循環過程中,隨著循環次數的增加,電活性物質被不斷活化,比電容逐漸提高,經1 000次循環充放電后兩者的比容量保持分別為91.2%和90.7%,表現出優異的循環穩定性,這得益于NiMoO4三維雙連續的納米多孔結構,賦予電極材料具有一定的機械穩定性,有效緩解了電極反應過程中的體積變化,抑制了活性物質的粉化和團聚,從而提高電極的循環穩定性。

圖8 納米多孔NiMoO4的電化學性能Fig.8 Electrochemical performance of nanoporous NiMoO4

3 結 論

(1)快速凝固制備Ni5Mo5Al90和 Ni2.5Mo2.5Al95前驅體合金薄帶,經NaOH溶液脫合金化可獲得具有三維雙連續結構的納米多孔Ni-Mo合金,其骨架尺寸分別為30~60 nm和50~100 nm,孔徑尺寸分別為30~50 nm和50~100 nm,Mo元素對脫合金化具有釘扎作用,可減小多孔合金的骨架和孔徑尺寸。

(2)納米多孔Ni-Mo合金退火后,遺傳了多孔形貌,形成多晶態納米多孔NiMoO4,其中Ni5Mo5Al90合金獲得更細小納米多孔結構的雙金屬氧化物NiMoO4,表現出更為優異的超電容性能,其在1 A· g-1電流密度比容量達708 F·g-1,當電流密度增加20 A·g-1,其比容保持率達57.1%。在4 A·g-1電流密度下循環充放電1 000次,其比容保持率達91.2%,表現出良好的倍率性能和循環穩定性。

[1]Goodenough J B.Energy Environ.Sci.,2013,7(1):14-18

[2]ZHU Jun-Qiu(朱君秋),LU Heng-Da(路恒達),WANG Xin (王欣),et al.Rare Metal Mater.Eng.(稀有金屬材料與工程),2013,42(3):555-559

[3]González A,Goikolea E,Barrena J A,et al.Renewable Sustainable Energ.Rev.,2016,58:1189-1206

[4]Qiu H J,Peng L,Li X,et al.Mater.Lett.,2015,158:366-369

[5]Lang X,Hirata A,Fujita T,et al.Nat.Nanotechnol.,2011,6 (4):232-236

[6]NIU Yu-Lian(牛玉蓮),JIN Xin(金鑫),ZHENG Jia(鄭佳), et al.Chinese J.Inorg.Chem.(無機化學學報),2012,28(9): 1878-1884

[7]Chen W C,Hu C C,Wang C C,et al.J.Power Sources, 2004,125(2):292-298

[8]LI Xiao-Ting(李曉婷),HU Zhong-Ai(胡中愛),JIA Peng-Fei (賈鵬飛),etal.New Chem.Mater.(化工新型材料),2013,41 (12):92-94

[9]Zhou C,Yang W,Zeng G,et al.Chem.Asian J.,2015,10(8): 1745-1752

[10]Guo D.J.Mater.Chem.A,2013,1(24):7247-7254

[11]Jothi P R,Shanthi K,Salunkhe R R,et al.Eur.J.Inorg. Chem.,2015(22):3694-3699

[12]Cai D,Wang D,Liu B,et al.ACS Appl.Mater.Interfaces, 2013,5(24):12905-12910

[13]Liu M,Kang L,Kong L,et al.RSC Adv.,2013,3(18):6472-6478

[14]Cai D,Wang D,Liu Y,et al.Electrochim.Acta,2014,115 (3):358-363

[15]Ghosh D,Giri S,Das C K.Nanoscale,2013,5(21):10428-37 [16]DING Yi(丁軼).J.Shandong Univ.:Nat.Sci.(山東大學學報:理學版),2011,46(10):121-133

[17]FANG Xiu-Mei(方秀梅),LIAN Li-Xian(連利仙),LIU Ying (劉穎),et al.Rare Metal Mater.Eng.(稀有金屬材料與工程),2014,44(11):2753-2757

[18]Chung F H,Scott R W.J.Appl.Crystallogr.,1973,6(3):225 -230

[19]ZHOU Qi(周琦),ZHOU Quan(周全),ZANG Shu-Jun(臧樹俊),et al.Mater.Sci.Eng.Powder Metall.(粉末冶金材料科學與工程),2015,20(4):603-608

[20]Wang X G,Qi Z,Zhao C C,et al.J.Phys.Chem.C,2009, 113(30):13139-13150

[21]Snyder J,Asanithi P,Dalton A B,etal.Adv.Mater.,2008,20 (24):4883-4886

[22]Xia X H,Chao D L,Qi X Y,et al.Nano Lett.,2013,12(9): 4562-4568

[23]Liu M C,Kang L,Kong L B,et al.RSC Adv.,2013,3(18): 6472-6478

Preparation and Electrochemical Performance of Nanoporous NiMoO4by De-alloying

ZHOU Qi*ZHENG Bin LI Zhi-Yang WANG Ya-Fei FENG Ji-Wei

(College of Materials Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

Nanoporous Ni-Mo alloy was prepared by a method ofrapid quenching and de-alloying,and the samples were annealed to synthesize the nanoporous NiMoO4material.The composition,morphology and microstructure of NiMoO4were analyzed by XRD,SEM and TEM.The electrochemical performance was investigated by cyclic voltammetry and galvanostatic charge-discharge.The results show that the 3D bicontinuous nanoporous NiMoO4can be prepared by de-alloying and annealling of the Ni5Mo5Al90and Ni2.5Mo2.5Al95alloy.Molybdenum with a low surface diffusivity has a pinning effect on mobile Ni atoms,thus leading to the decrease of the skeleton and pore size.The specific capacitance of nanoporous NiMoO4prepared by Ni5Mo5Al90is 708 F·g-1at current density of 1 A·g-1and its retention ratio remains at 57.1%when the current density increases to 20 A·g-1.After galvanostatic charge-discharge 1 000 cycles at4 A·g-1,the retention ratio ofspecific capacitance is 91.2%.

rapid quenching;dealloying;nanoporous NiMoO4;supercapacitor

TG146.1;TQ138.1

A

1001-4861(2017)08-1416-07

10.11862/CJIC.2017.145

2017-03-01。收修改稿日期:2017-05-15。

國家自然科學基金(No.51661018)資助項目。

*通信聯系人。E-mail:zhouxq301@sina.com,Tel:0931-2973960