復合材料層合板多釘連接釘載分配分析

曾昭煒,劉紅武

(航空工業第一飛機設計研究院,陜西 西安 710089)

復合材料層合板多釘連接釘載分配分析

曾昭煒,劉紅武

(航空工業第一飛機設計研究院,陜西 西安 710089)

針對復合材料層合板三釘單剪連接,文章研究了間隙配合與無間隙配合、同直徑與變直徑共3種配合方式對釘載分配的影響。通過與試驗結果的對比,文章驗證了所采用的有限元方法的有效性。結果表明,隨載荷增加,不同配合方式的釘載分配都是在變化的,釘載從一開始較重的不均勻逐漸減輕;變直徑的配合方式的連接極限載荷最大,且最終釘載比例最大差值為6%,是3種配合方式中的最優構型。

復合材料層合板;釘載分配;配合方式;有限元

復合材料層合板具有比強度高、比模量大、抗疲勞性能好、力學性能可設計等優點,已經在航空、航天、船舶等諸多領域得到廣泛應用。在飛機機體結構中使用復合材料可以較好地實現減重效果,復合材料的使用比例已經成為衡量飛機結構先進程度的一個重要標志[1-2]。

在工程應用中,復合材料層合板的多釘連接是重要接頭連接的不可避免的形式,然而,其釘載分配問題一直是困擾工程師的一個難題。史紅星等[3]分析得出,多釘連接中當間隙量相同時,各緊固件的承載比例性相比于零間隙配合的情況沒有區別;當有2個間隙配合1個理想配合時,在承載的起步階段,理想配合緊固件的承載比例將達到100%,之后隨著其他緊固件逐步參與承載,理想配合的緊固件的承載比例開始下降。孫永波等[4]分析認為,釘孔間隙會使相應緊固件承載時間相對滯后,導致最終承受的載荷比例變小。

本文針對三釘單剪復合材料螺栓連接,研究了間隙配合與無間隙配合、同直徑與變直徑共3種不同配合方式對釘載分配的影響,為工程設計人員更好地應用復合材料多釘連接提供一定的參考。

1 有限元分析方法及其驗證

本文采用ABAQUS有限元軟件進行建模分析,采用顯式動力學算法進行求解,求解過程為幾何非線性的漸進損傷分析。對所有模型建立三維幾何模型,螺栓與螺母簡化為一個整體。接觸對設置如圖1所示,接觸屬性采用硬接觸、庫倫摩擦模型;螺桿與孔壁的摩擦系數采用0.1,其余接觸的摩擦系數采用0.3。理論預緊力通過公式(1)計算得到。在螺母上局部區域升溫沿厚度方向膨脹實現在有限元模型中施加預緊力,且通過多次測試從而調整溫度使預緊力與理論計算一致。在有限元模型中,沿X軸方向,在左端進行固支,在右端施加拉伸位移。

圖1 接觸設置示意

有限元模型中,復合材料板采用考慮厚度影響的SC6R單元,金屬板以及螺栓采用C3D8R單元。

為驗證使用的有限元建模分析方法的合理有效性,對文獻[5]的試驗進行分析驗證,試驗件構型如圖2所示。螺栓使用鈦合金材料,彈性模量為110 GPa,泊松比為0.3,擰緊力矩為16 N·m。復合材料為HTA/6376,單層厚度0.13 mm,鋪層為[45/0/-45/90]5s。

圖2 驗證算例試驗件構型及其尺寸

建立的有限元模型如圖3所示。

圖3 驗證算例有限元模型

有限元分析與試驗的載荷—位移曲線對比示意如圖4所示,有限元分析結果與試驗數據吻合良好。

圖4 有限元分析與試驗載荷—位移曲線對比

極限載荷的誤差分析如表1所示,與載荷—位移曲線對比情形一致,極限載荷誤差小,驗證了本文所用有限元建模分析方法合理有效。

表1 驗證算例有限元分析與試驗極限載荷誤差分析

2 三釘單剪連接釘載分配分析

2.1 模型參數

多釘分析模型中,復合材料板材料為T700/環氧樹脂,單層厚度0.125 mm,鋪層為[45/-45/03/45/90/-45/90/45/0/-45/02/45/90/-45/0]s。另一塊搭接板采用鈦合金,板厚3.50 mm。螺栓采用HST 100°沉頭鈦合金高鎖螺栓,直徑4.80 mm,6.35 mm的擰緊力矩分別為5.09 N·m,13.85 N·m。沉頭孔統一打在復合材料板上。T700/環氧樹脂的力學性能如表2所示,本節模型參數如表3所示。

表2 T700/環氧樹脂單層板力學性能 單位:MPa

表3 三釘單剪模型參數

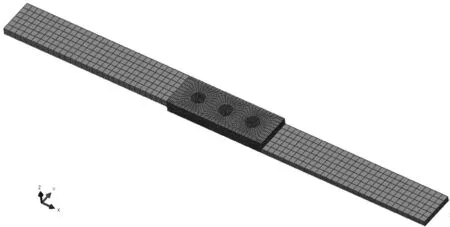

G1的有限元模型如圖5所示,G2,G3類似。

圖5 G1有限元模型

2.2 仿真結果及其分析

G1,G2,G3模型的載荷—位移曲線對比如圖6所示。可以看到,中間釘無間隙與有間隙的載荷—位移響應幾乎一樣,而中間釘直徑變大的曲線響應也大體類似,主要差異在于極限載荷來得高一些。

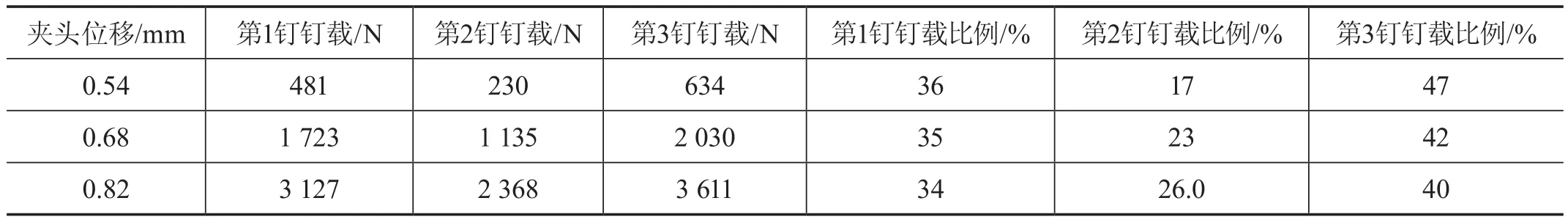

根據G1,G2,G3模型的載荷—位移曲線,在其線性段較為均勻地選取3個位置(對應3個不同位移)的釘載進行對比分析,結果表4—6,表中緊固件編號從固支端到加載端分別為第1釘、第2釘、第三釘。

分析以上釘載分配情況可以得到以下幾點:

(1)總體來看,隨載荷增加,釘載從一開始較重不均勻逐漸減輕,釘載分配是在變化的。

(2)對于G1模型,釘載占比從開始的兩頭大中間小,隨加載增加,中間釘釘載已有不小的增加,仍然保持為兩頭大中間小;釘載比例最大差值為30%,19%,14%,表明釘載分配不均度在減輕,但仍然較嚴重。

(3)對于G2模型,釘載占比從開始的兩頭大中間小,隨載荷增加,到第3個位移時轉變為中間釘與一側釘釘載相同,小于另一側釘釘載;釘載比例最大差值為29%,18%,6%在逐漸減少,相比G1模型也要好得多。

(4)對于G3模型,釘載占比從開始的兩頭大中間小,隨載荷增加,釘載占比轉變為兩頭小中間大;釘載比例最大差值為13%,11%,6%,與G1,G2模型相比,G3模型的釘載分配一開始即較均勻得多,但到后期即與G2的均勻程度相同。

(5)對比G1,G2,G3模型,隨載荷增加,三者釘載分配不均度均在下降,但G1模型仍差異最大,差異為14%,G2,G3模型已較為均勻且在同一水平,不均勻度為6%,同時兩者的極限載荷也更高,G2模型的極限載荷上升尤為顯著,為三者中最優構型。

表4 G1模型的釘載分配

表5 G2模型的釘載分配

表6 G3模型的釘載分配

3 結語

針對間隙配合與無間隙配合、同直徑與變直徑的不同配合方式,對復合材料層合板三釘單剪連接的釘載分配可以得出以下結論:(1)隨載荷增加,不同配合方式的釘載分配都是在變化的,釘載從一開始較重不均勻逐漸減輕,變得更為均勻;(2)變直徑的配合方式獲得的連接極限載荷最大,且最終釘載比例最大差值為6%,是3種配合方式中的最優構型。

[1]趙稼祥.民用航空和先進復合材料[J].高科技纖維與應用,2007(2):6-10.

[2]杜善義.先進復合材料與航空航天[J].復合材料學報,2007(1):1-12.

[3]史紅星,王斌團.復合材料層合板與金屬板螺栓連接載荷分配研究[A].中國航空學會,第17屆全國復合材料學術會議(復合材料力學分論壇)論文集[C].中國航空學會,2012:231-236.

[4]孫永波,程小全,張紀奎.復合材料層合板沉頭螺栓連接研究進展[J].航空制造技術,2012(18):75-78.

[5]CARTHY CT, MCCARTHY MA, STANLEY WF, et al. Experiences with modeling friction in composite bolted joints[J].Journal of Composite Materials,2005(39):1881.

Analysis of nailing distribution of multi-nail connection of composite laminates

Zeng Zhaowei, Liu Hongwu

(AVIC the First Aircraft Institute, Xi’an 710089, China)

Aiming at the single-shear connection of composite laminates, this paper studied the effect of three kinds of cooperation with gap and non-gap, same diameter and variable diameter on the distribution of nail load. By comparing with the experimental results, the article validates the effectiveness of the fi nite element method. The results showed that with the increase of load, the distribution of the nail load of the different mating methods was changing, and became more uniform which was severe nonuniformity at initial stage. The joint of the variable diameter got the maximum ultimate load, and the maximum difference between the the load distribution was 6% at fi nal stage, which was the optimal con fi guration of the three fi tting modes.

composite laminates; nail distribution; fi tting modes; fi nite element

曾昭煒(1989— ),男,福建龍巖,碩士;研究方向:飛行器結構設計。